清根用于高速加工时,在往复切削模式加工之前,移除拐角剩余的材料、之前较大的球刀遗留下来的未切削的材料。

1.清根驱动方法概述

清根驱动方法是沿着部件表面形成的凹角和凹部一次生成一层刀轨,系统自动确定切削方向与加工的先后顺序,结果刀轨将得到优化,刀具尽可能保持与零件表面接触,以减少非切削运动的时间。

2.清根驱动方法参数

在“固定轴曲面轮廓”对话框的“驱动方法”组框中“方法”下拉列表中选择“清根”选项,弹出“清根驱动方法”对话框,如图4-66所示。具体的参数意义说明如下。

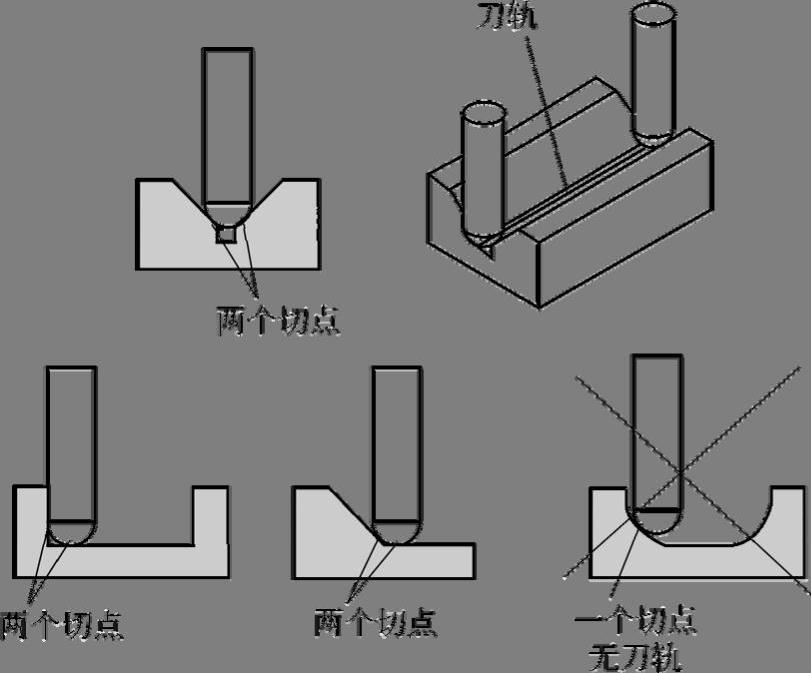

(1)驱动几何体 要生成一个“清根切削”运动,刀具必须在不同的两点接触部件表面。如图4-67所示,在曲面的曲率大于刀具拐角半径的区域时,不会进行“清根”,但是在曲面的曲率小于等于刀具拐角半径的区域时,将会进行“清根”,同时生成双切点。

图4-66 “清根驱动方法”对话框

图4-67 双切点

1)【最大凹腔】:用于指定“清根”操作的最大凹角,只有凹角小于等于指定的“最大凹角”的区域才自动清根。

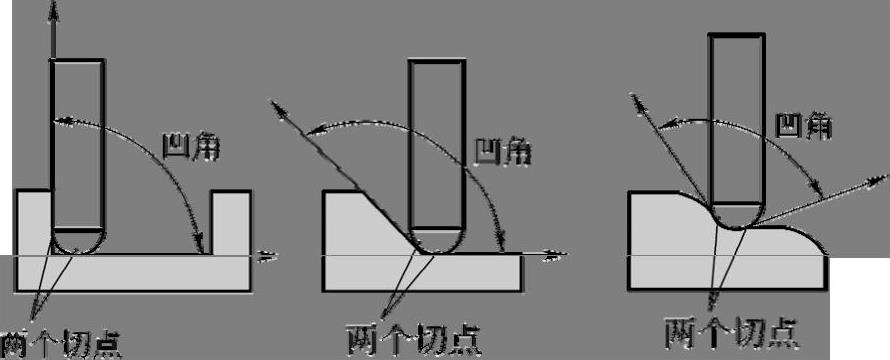

①〖凹角〗:在生成“切削”运动的过程中,两个“部件表面”必须形成一个相对角,此角度介于0°到180°之间,但是这两个曲面不必相邻。此相对角被称为凹角,它由两个矢量定义,每个矢量均通过一个“接触点”并且和一个“部件表面”相切,如图4-68所示。只有在凹角小于指定的“最大凹角”的位置可以创建刀轨。

图4-68 凹角

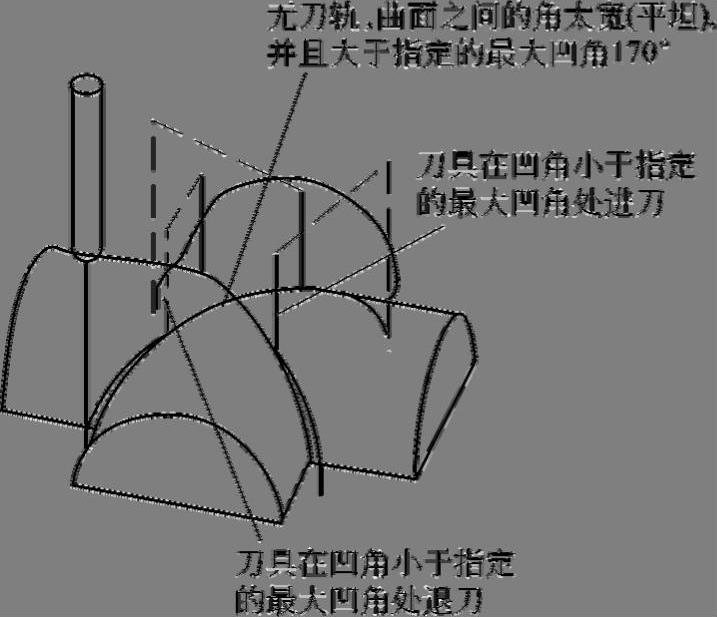

如果凹角太宽或者超出指定的“最大凹角”,那么不会创建“切削运动”。两个曲面之间的凹角可能会有所不同。如果有所不同,在凹角超出“最大凹角”的位置会退刀,在凹角小于等于“最大凹角”的位置会再次进刀,如图4-69所示。

图4-69 最大凹角

②〖最大凹角〗:用于指定“清根”操作的最大凹角,只有凹角小于等于指定的“最大凹角”的区域才自动清根。在图4-70a中,“最大凹角”被设置为179°,所有小于等于179°的角均被加工,即切削了所有的凹谷。

图4-70 最大凹角含义

a)179°凹角 b)160°凹角

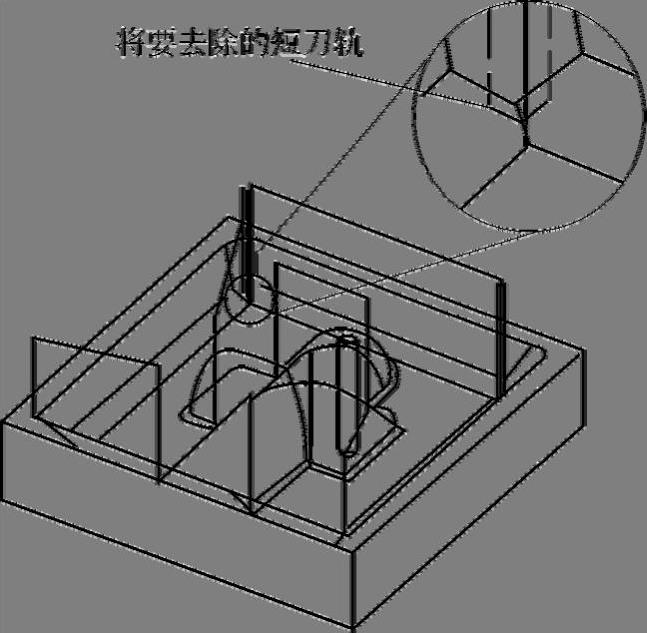

2)【最小切削深度】:用于指定刀具生成的刀具轨迹的最小切削长度。对于切削区域小于最小切削深度的短刀轨段,不会生成切削运动。如图4-71所示,要除去可能发生在圆角相交处的非常短的切削运动时,此选项尤其有用。

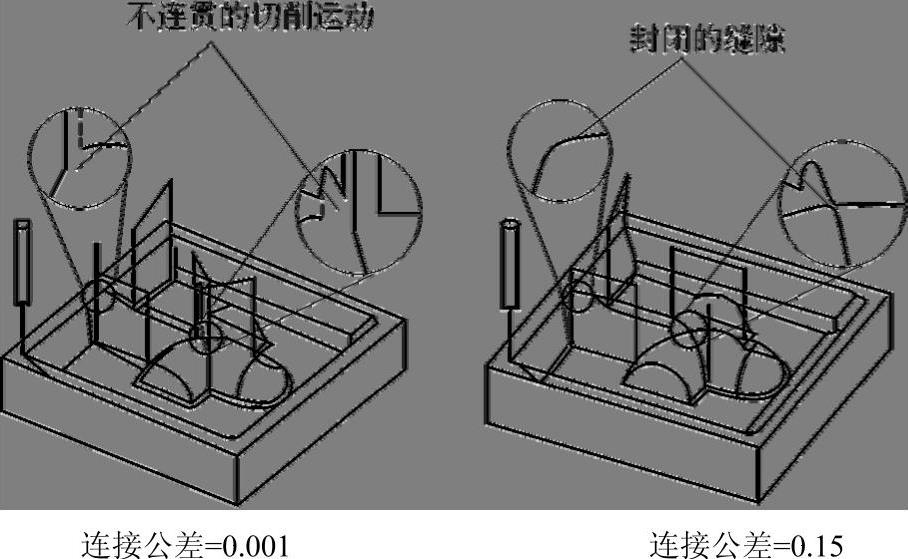

3)【合并距离】:用于通过连接不连贯的切削运动来除去刀轨中小而不连续的或不需要的缝隙。如果两条刀具路径之间的距离小于等于指定的“连接距离”时,则系统会自动地将两条刀具路径连接起来,如图4-72所示。

图4-71 最小切削深度

图4-72 由凹角变化引起的不连贯的切削运动

提示

刀轨不连续性出现在从“部件表面”退刀的位置,有时也可能由曲面之间的缝隙或者超出指定的“最大凹角”的凹角变化引起。

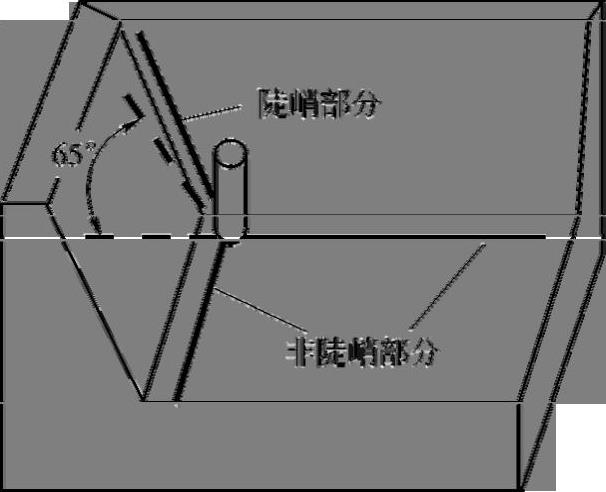

(2)陡峭

1)【空间范围】:用于根据输入的“陡峭角度”控制操作的切削区域。如果刀轨的某些部分与刀轴的垂直平面所成的角大于指定的陡角,那么这部分的刀轨被定义为“陡峭”,而其余的刀轨部分被视为“非陡峭”。因此,刀轨分为陡峭部分和非陡峭部分,可以使用选项“无”、“陡峭”或“非陡峭”来输出所需的部分,并可以使用“陡峭切削”来指定非陡峭和陡峭部分所需的切削方向,如图4-73所示。“陡峭角度”值允许的范围是0°~90°。

图4-73 “陡峭”与“非陡峭”示意图

①〖无〗:不区分陡峭和非陡峭区域,用来对整个切削区域进行加工。

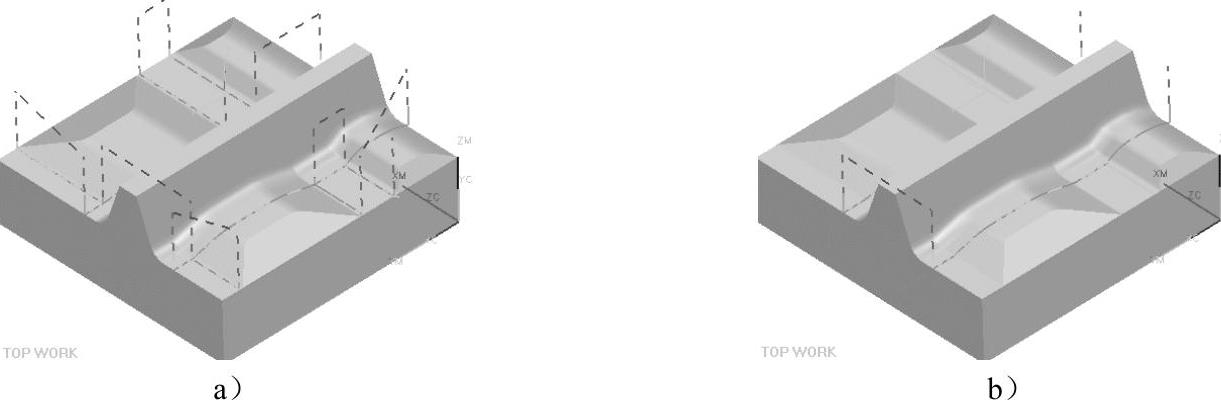

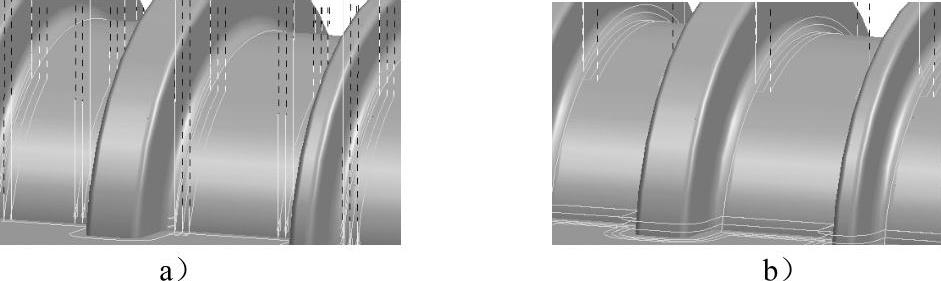

②〖陡峭〗:仅对陡峭部分进行加工,并且将“陡峭切削方向”应用到刀轨的这些部分,如图4-74a所示。使用“陡峭”时,可以选择“混合”、“由高到低”或“由低到高”切削方向。

③〖非陡峭〗:仅对非陡峭部分进行加工,如图4-74b所示。

图4-74 陡峭和非陡峭含义

a)陡峭刀轨 b)非陡峭刀轨

2)【陡峭切削】:包括“由高到低”、“由低到高”或“混合”三种方式,分别介绍如下:

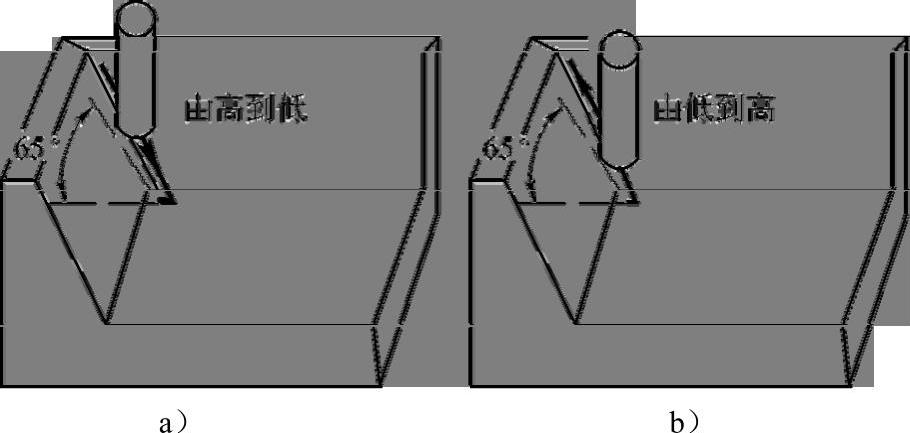

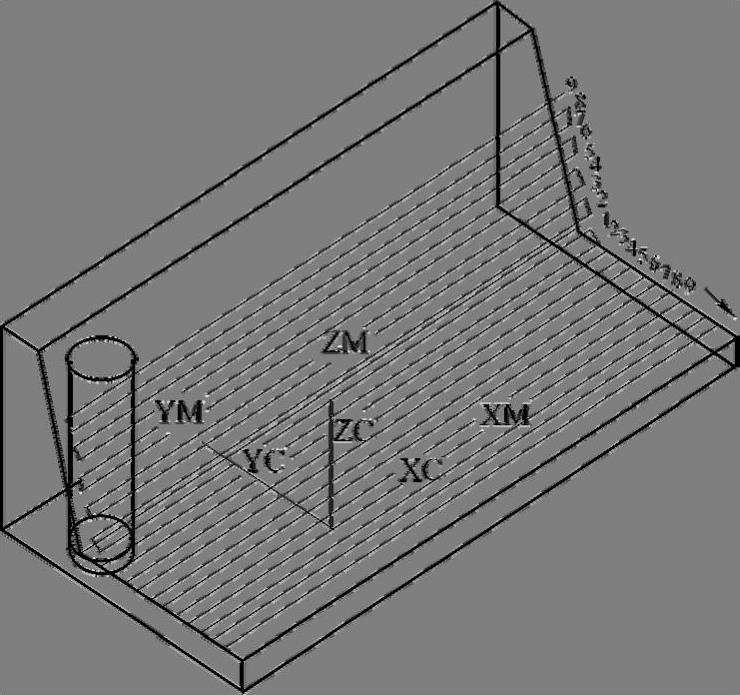

①〖由高到低〗:使刀具由高的一端向低的一端加工刀轨的陡峭部分,如图4-75a所示。

②〖由低到高〗:使刀具由低的一端向高的一端加工刀轨的陡峭部分,如图4-75b所示。

③〖混合〗:使刀具由高到低和由低到高的交替加工刀轨的陡峭部分。

图4-75 陡峭切削(https://www.xing528.com)

a)由高到低 b)由低到高

(3)驱动设置

1)【清根类型】:用于指定“单刀路”、“多个偏置”、“参考刀具偏置”清根方式,包括以下选项:

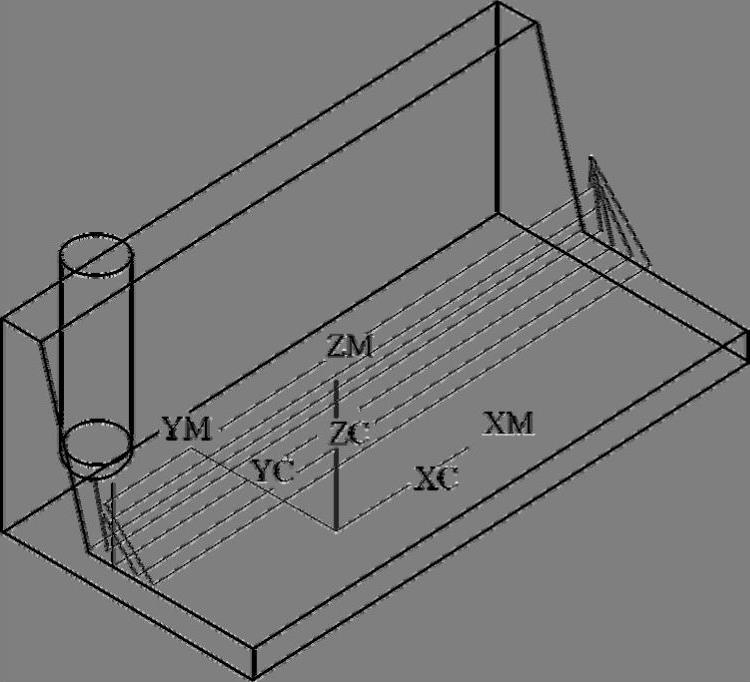

①〖单刀路〗:将沿着凹角和凹谷产生一个切削刀路,如图4-76所示。该选项不会激活“清根”对话框中的任何附加刀具输出参数选项。

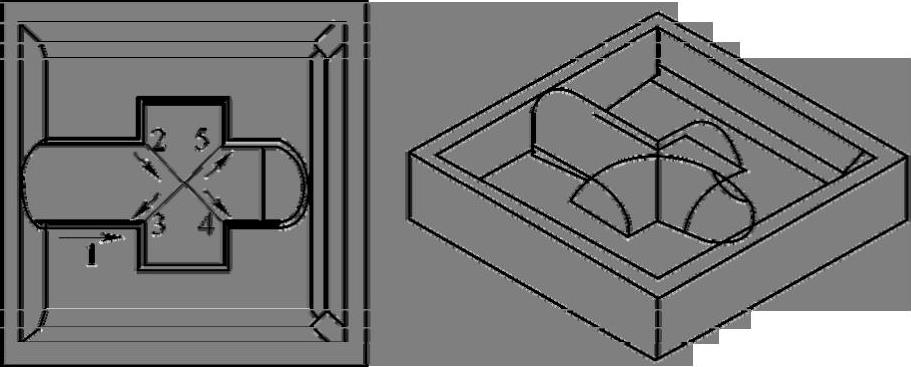

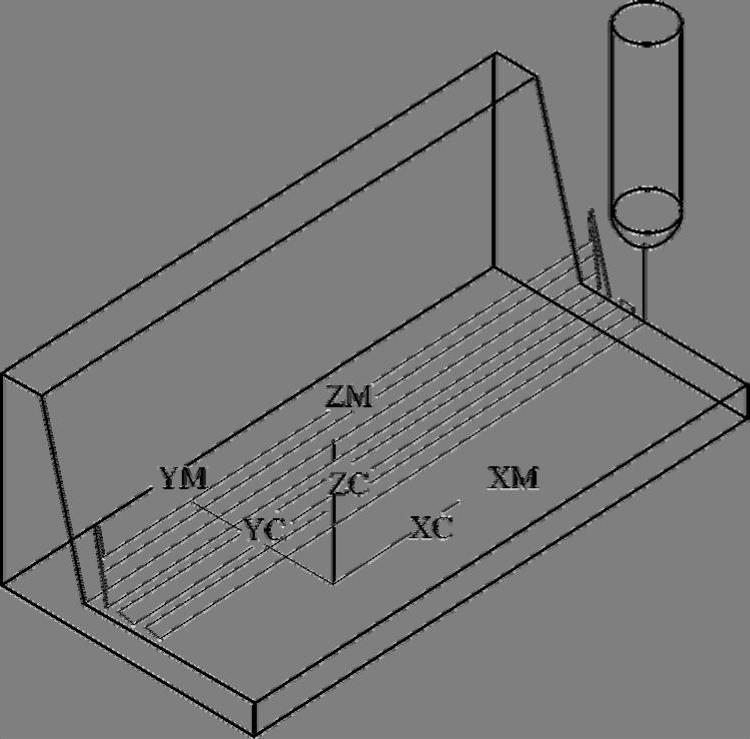

②〖多个偏置〗:指定偏置数和偏置之间的“步距”,这样便可在中心清根的任一侧产生多个切削刀路,如图4-77所示。该选项可激活“切削类型”、“步距”、“序列”和“偏置数”等参数。

图4-76 单刀路

图4-77 多个偏置

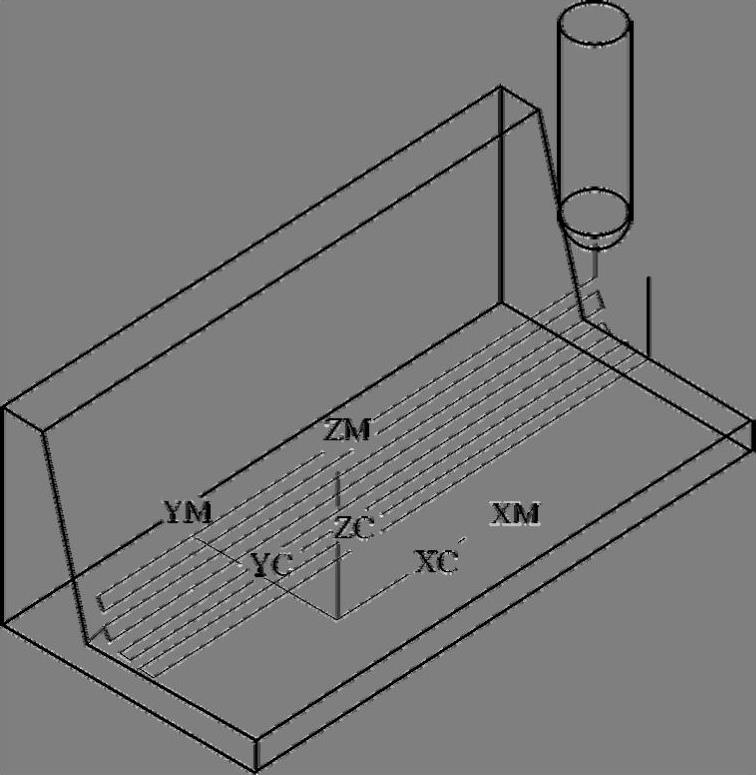

③〖参考刀具偏置〗:用于指定一个参考刀具直径,从而定义要加工的区域的整个宽度;还可以指定一个“步距”,从而定义内部刀路,这样便可在中心清根的任一侧产生多个切削刀路。用于在使用大(参考)刀具对区域进行粗加工后清理加工。该选项可激活“切削类型”、“步距”、“序列”、“参考刀具直径”以及“重叠距离”参数。

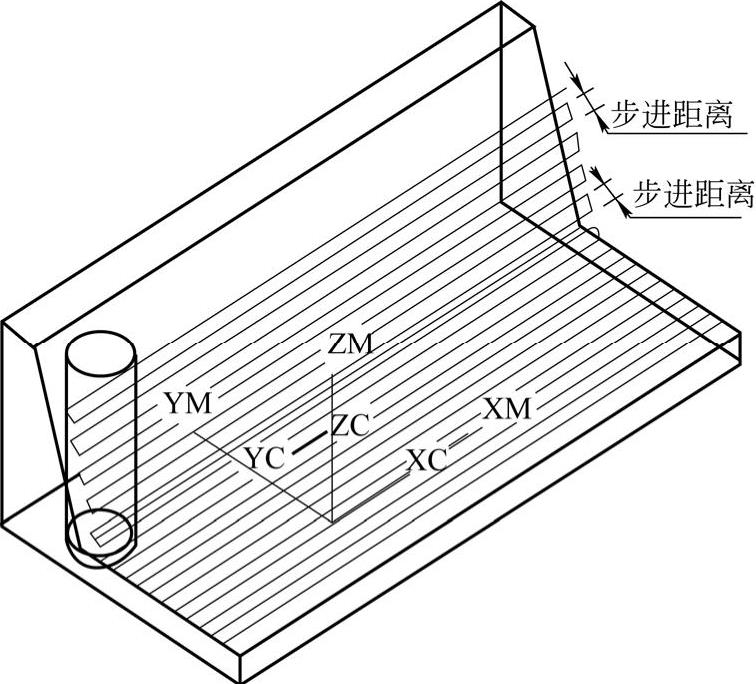

2)【切削模式】:用于定义刀具怎样从一条轨迹到下一条轨迹,包括“单向”和“往复”两种方式。

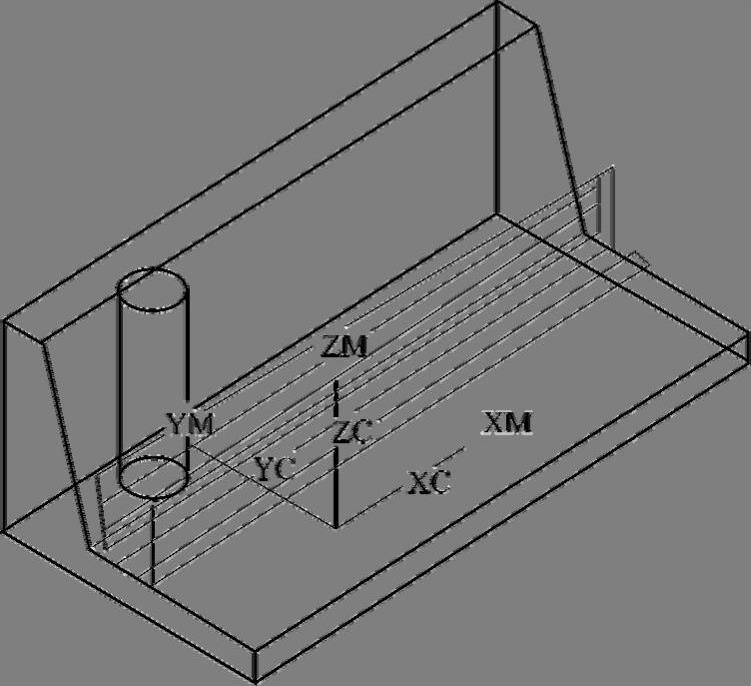

3)【步距】:用于指定连续的单向或往复切削刀路之间的距离。“步距”在“部件表面”内测量,如图4-78所示。只有在指定了“多个偏置”或“参考刀具偏置”的情况下,才可使用此选项。

4)【偏置数】:用于指定要在中心“清根”每一侧生成的刀路的数目。图4-79中的“偏置数”等于9。默认值是零,该值导致系统只能计算并输出中心清根。只有在指定了“多个偏置”的情况下,“偏置数”才是可用的。

图4-78 步距

图4-79 偏置数

5)【序列】:确定执行“往复”和“往复上升”切削刀路的顺序。只有在指定了“多个偏置”或“参考刀具偏置”的情况下,“序列”才是可用的。各个“序列”选项如下所述:

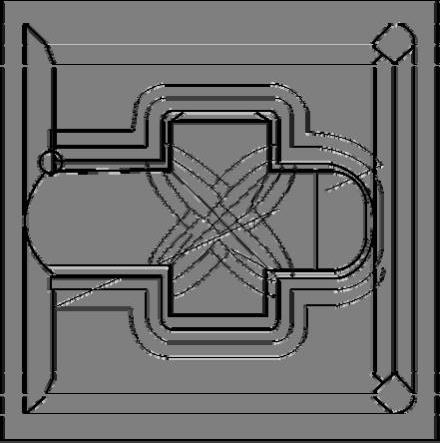

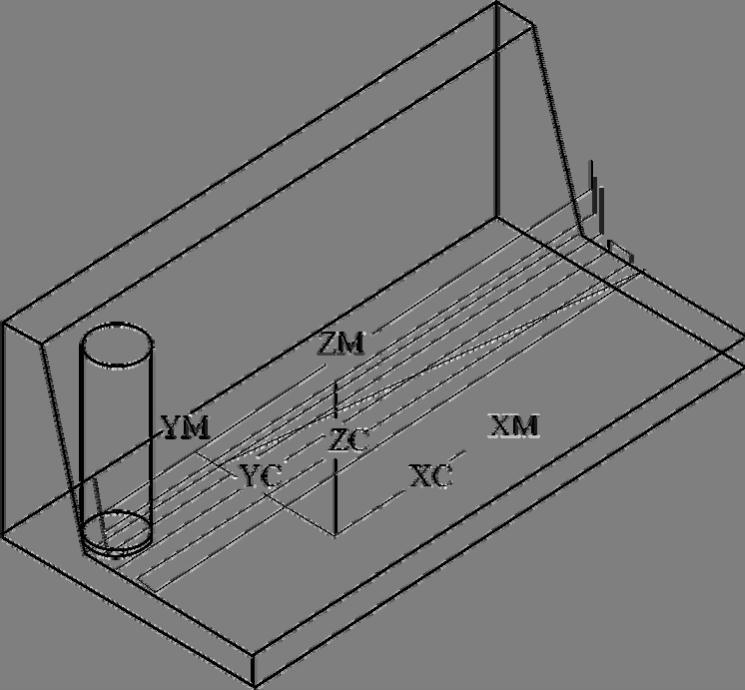

①〖由内向外〗 :从中心“清根”开始向某个外部刀路运动,然后刀具移回中心切削,接着再向另一侧运动,如图4-80所示。

:从中心“清根”开始向某个外部刀路运动,然后刀具移回中心切削,接着再向另一侧运动,如图4-80所示。

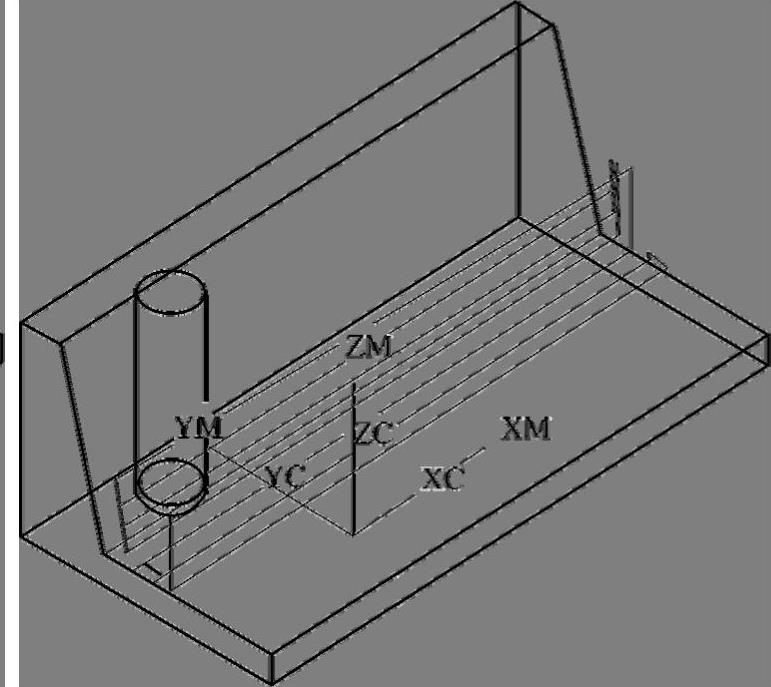

②〖由外向内〗 :从某个外侧刀路开始向中心“清根”运动,然后刀具选取另一侧的外部切削,接着再向中心切削移动,如图4-81所示。

:从某个外侧刀路开始向中心“清根”运动,然后刀具选取另一侧的外部切削,接着再向中心切削移动,如图4-81所示。

③〖由内向外变化〗 :通常从中间“清根”刀路开始加工“清根”凹谷。刀具从中心刀路开始,运动至一个内侧刀路,接着向另一侧的另一个内侧刀路运动;然后刀具运动至第一侧的下一对刀路,接着运动至第二侧的同一对刀路。如果某一侧有更多的偏置刀路,系统将在加工完两侧成对的刀路后,对该侧的所有额外刀路进行加工,如图4-82所示。

:通常从中间“清根”刀路开始加工“清根”凹谷。刀具从中心刀路开始,运动至一个内侧刀路,接着向另一侧的另一个内侧刀路运动;然后刀具运动至第一侧的下一对刀路,接着运动至第二侧的同一对刀路。如果某一侧有更多的偏置刀路,系统将在加工完两侧成对的刀路后,对该侧的所有额外刀路进行加工,如图4-82所示。

④〖由外向内交替〗 :用于在凹谷的一侧到另一侧的刀路间交替地完成加工。在每一对刀路上,使用一个方向从一侧到另一端对凹谷进行加工后,可以在部件上或部件外进行圆角或标准转弯;转至另一侧后,可以使用相反的方向从另一侧向另一端进行加工,如图4-83所示。

:用于在凹谷的一侧到另一侧的刀路间交替地完成加工。在每一对刀路上,使用一个方向从一侧到另一端对凹谷进行加工后,可以在部件上或部件外进行圆角或标准转弯;转至另一侧后,可以使用相反的方向从另一侧向另一端进行加工,如图4-83所示。

图4-80 由内向外

图4-81 由外向内

图4-82 由内向外变化

图4-83 由外向内交替

⑤〖后陡〗 :从非陡峭侧向陡峭侧加工清根凹谷,如图4-84所示。

:从非陡峭侧向陡峭侧加工清根凹谷,如图4-84所示。

⑥〖先陡〗 :系统总是按单一方向从陡峭侧的外侧刀路向非陡峭侧的外侧刀路进行加工。那就是说,系统在陡峭侧输出刀路,方向是从内侧偏置到外侧偏置,然后到中间清根(如果需要),最后在非陡峭侧从内侧偏置到外侧偏置输出非陡峭侧的刀路,如图4-85所示。“先陡”序列可以用于“单向”、“往复”和“往复上升”模式。

:系统总是按单一方向从陡峭侧的外侧刀路向非陡峭侧的外侧刀路进行加工。那就是说,系统在陡峭侧输出刀路,方向是从内侧偏置到外侧偏置,然后到中间清根(如果需要),最后在非陡峭侧从内侧偏置到外侧偏置输出非陡峭侧的刀路,如图4-85所示。“先陡”序列可以用于“单向”、“往复”和“往复上升”模式。

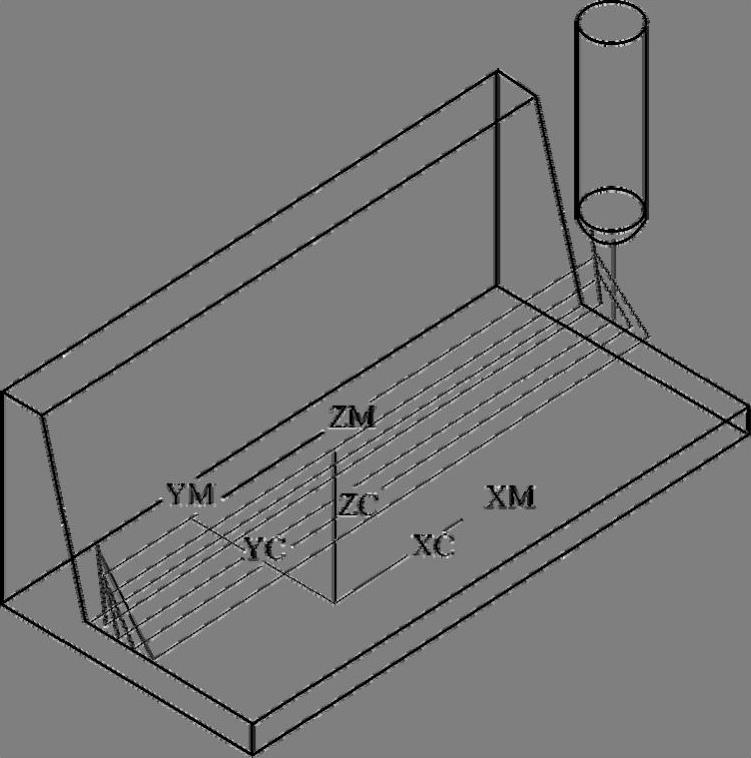

⑦〖往复上升〗 :与“区域铣削”模式中的“往复上升”一样,“清根”中的此模式将根据指定的局部“进刀”、“退刀”和“移刀”运动,在刀路之间抬刀。“往复上升”可用于以下序列:“由外向内”、“由内向外”、“先陡”、“后陡”、“由外向内交替”以及“由内向外交替”。对于“由外向内”和“由内向外”序列,如果刀具从一侧向另一侧运动,则系统根据指定的局部“进刀”、“逼近”、“退刀”、“离开”和“移刀”运动抬刀,如图4-86所示。

:与“区域铣削”模式中的“往复上升”一样,“清根”中的此模式将根据指定的局部“进刀”、“退刀”和“移刀”运动,在刀路之间抬刀。“往复上升”可用于以下序列:“由外向内”、“由内向外”、“先陡”、“后陡”、“由外向内交替”以及“由内向外交替”。对于“由外向内”和“由内向外”序列,如果刀具从一侧向另一侧运动,则系统根据指定的局部“进刀”、“逼近”、“退刀”、“离开”和“移刀”运动抬刀,如图4-86所示。

图4-84 “后陡”示意图

图4-85 “先陡”示意图

图4-86 “由外向内”的“往复上升”切削模式

(4)参考刀具

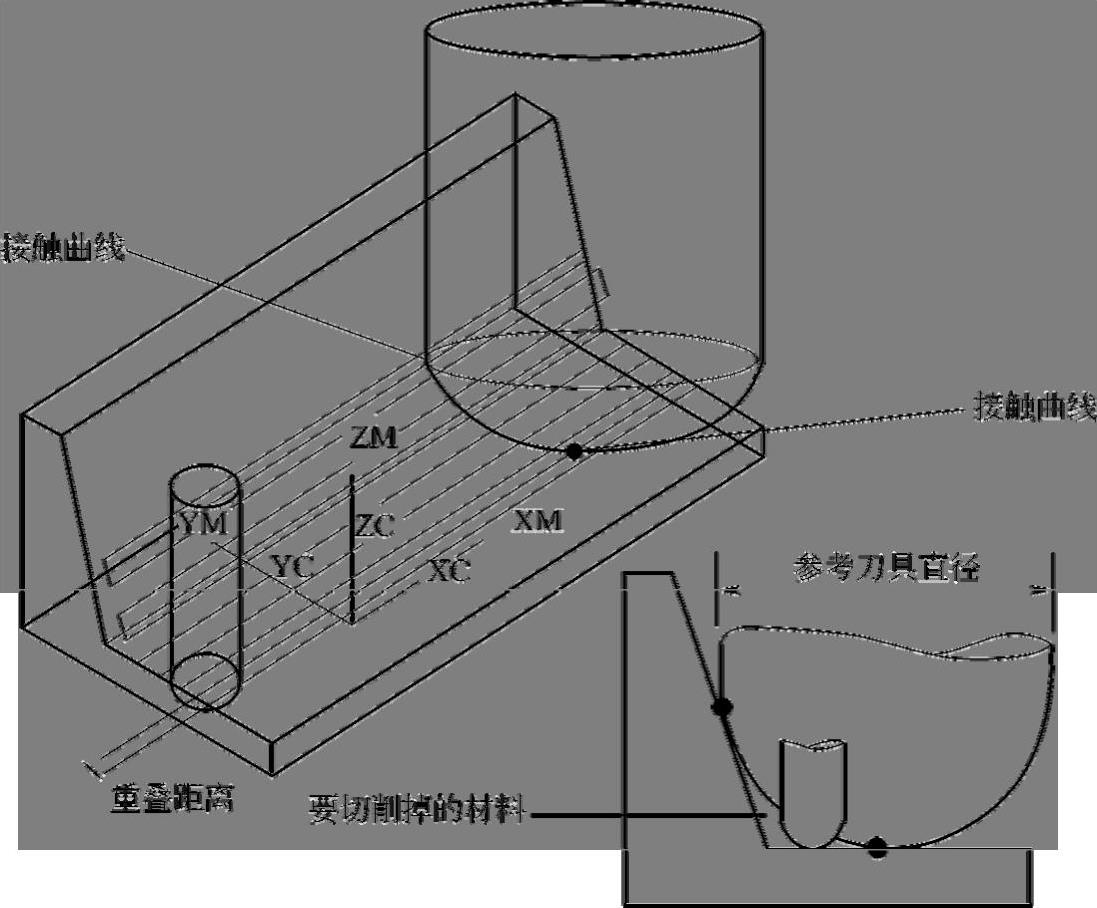

1)【参考刀具直径】:用于根据粗加工球面刀的直径来指定精加工切削区域的宽度。系统根据指定的“参考刀具直径”计算双切点,然后用这些点来定义精加工操作的切削区域,如图4-87所示。所指定的参考刀具直径必须大于当前所使用的刀具。

2)【重叠距离】:用于沿着相切曲面延伸由“参考刀具直径”定义的区域宽度。只有在指定了“参考刀具偏置”的情况下,“重叠距离”才是可用的。

图4-87 参考刀具直径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。