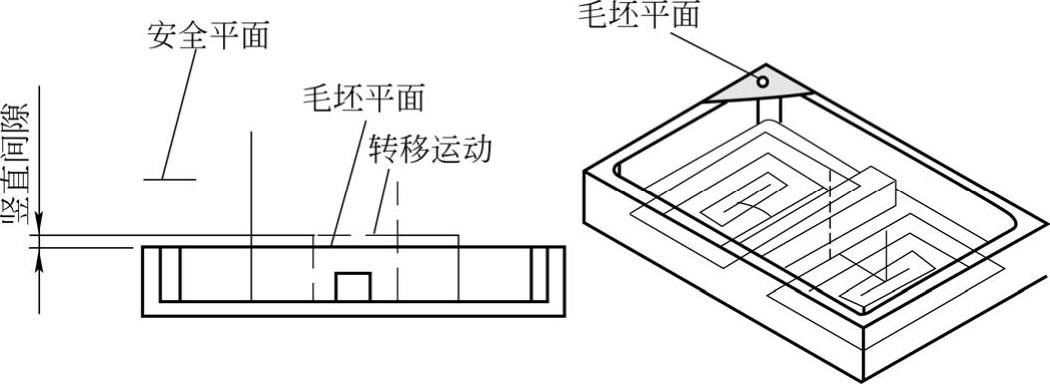

刀具运动分为两部分:一部分是刀具切入工件之前或离开工件之后的刀具运动,称为非切削移动;另一部分是刀具去除零件材料的切削移动,如图2-75所示。刀具切削零件时,由零件几何形状决定刀具路径;而在非切削移动中,刀具路径则由非切削移动参数控制。

图2-75 刀具的非切削移动示意图

在UGNX7.0中单击“刀轨设置”组框中的“非切削移动”按钮 ,弹出“非切削移动”对话框,可用于设置相关非切削移动参数。

,弹出“非切削移动”对话框,可用于设置相关非切削移动参数。

1.“进刀”选项卡

单击“非切削移动”对话框中的“进刀”选项卡,如图2-76所示。用户可设置刀具进刀的运动方式。

图2-76 “进刀”选项卡

“进刀”选项卡包括两个组框:“封闭区域”和“开放区域”。“封闭区域”是指刀具到达当前切削层之前必须切入材料中的区域,“开放区域”是指刀具在当前切削层可以凌空进入的区域。

1)【封闭区域】:“封闭区域”组框的“进刀类型”包括有“与开放区域相同”、“螺旋线”、“沿形状斜进刀”、“插铣”和“无”等5种进刀类型。

①〖与开放区域相同〗:处理封闭区域的方式与开放区域类似,且使用开放区域移动定义。

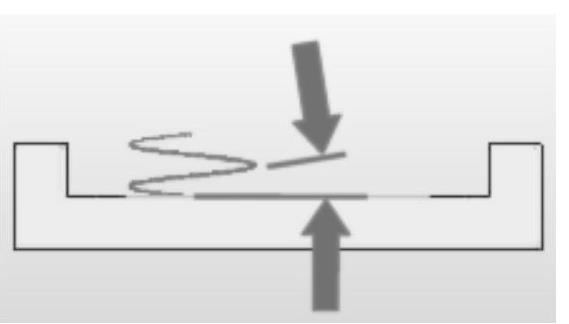

图2-77 “螺旋线”进刀方式

②〖螺旋线〗:螺旋线将创建与第一个切削运动相切的、无碰撞的螺旋状进刀移动,用于“跟随周边”和“跟随工件”切削方式中,如图2-77所示。使用“最小安全距离”,可避免使用部件/检查几何体。如果无法满足螺旋线移动的要求,则替换为具有相同参数的倾斜移动。

a.螺旋直径%:用刀具直径的百分比表示最大螺旋刀轨直径,如图2-78所示。螺旋线的默认直径是刀具直径的90%,并允许螺旋线与刀有10%的重叠,可防止在螺旋线中央留下一根立柱。

b.倾斜角度:指定进刀轨迹的斜角。斜角在垂直于零件的表面内测量,范围为0~90º,如图2-79所示。

图2-78 螺旋直径示意图

图2-79 倾斜角度示意图

c.高度:指定要在切削层的上方开始进刀的距离,如图2-80所示。

d.最小安全距离:用于设定进刀轨迹与工件的侧面之间的距离,防止刀具在接近工件时发生撞刀,如图2-81所示。

图2-80 高度示意图

图2-81 最小安全距离示意图

e.最小倾斜长度:用刀具直径的百分比表示刀具从斜坡的顶部到底部的最小刀轨距离。为了防止在没有中心刃的铣刀加工时,斜式或螺旋进刀运动距离太小,造成刀具中心与工件材料的冲突,最小倾斜长度按照下式计算:2×刀具直径-2×刀片宽度。

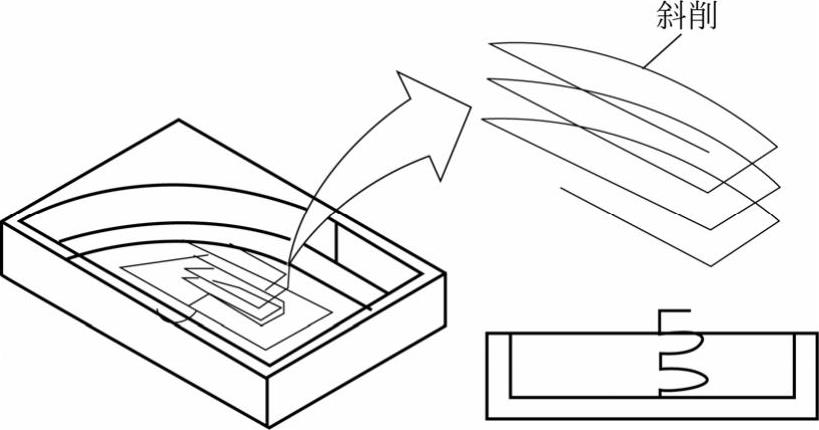

③〖沿形状斜进刀〗:进刀轨迹沿刀具轴投影到层的刀轨平面内,刚好与刀轨重合,如图2-82所示。它用于“跟随周边”和“跟随工件”切削方式中,相关参数与“螺旋”基本相同。

图2-82沿形状斜进刀

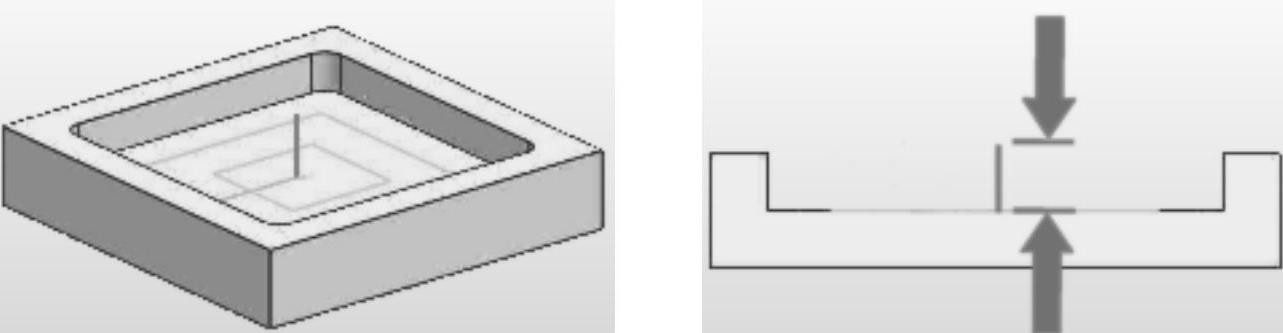

④〖插铣〗:“插铣”将直接从指定的高度进刀到部件内部,

如图2-83所示。需要注意的是,“高度值”必须大于要加工的面上剩余材料的量。

图2-83 “插铣”进刀方式

⑤〖无〗:将不输出任何进刀移动。这消除了在刀轨起点的相应逼近移动,并消除了在刀轨终点的离开移动。

2)【开放区域】:刀具在开放区域的“进刀类型”包括以下选项:

①〖与封闭区域相同〗:开放区域的进刀方式与封闭区域的进刀方式相同。

②〖线性〗:刀具将沿直线进刀,如图2-84所示。

③〖线性-相对于切削〗:创建与刀轨相切(如果可行)的线性进刀移动。与“线性”不同的是,“旋转角度”是始终相对于切削方向的。

④〖圆弧〗:创建一个与切削运动起点相切的圆弧进刀移动,如图2-85所示。

图2-84 “线性”进刀方式

图2-85 “圆弧”进刀方式

⑤〖点〗:将通过选择的点来控制进刀路径,如图2-86所示。

⑥〖线性-沿矢量〗:通过一矢量方向作为进刀方向,刀具沿指定方向直线进刀,如图2-87所示。

图2-86 “点”进刀方式

图2-87 “线性-沿矢量”进刀方式

⑦〖角度 角度 平面〗:用两个角和一个平面来指定进刀移动。角度可确定进刀运动的方向,平面可确定进刀起点,如图2-88所示。

图2-88 “角度 角度 平面”进刀方式

⑧〖矢量平面〗:通过一个矢量和一个平面来指定进刀运动。矢量确定进刀运动的方向,平面确定进刀起始点,如图2-89所示。

图2-89 “矢量平面”进刀方式

⑨〖无〗:不创建进刀移动。进刀移动(如果需要)直接与切削移动相连。

3)【初始封闭区域】:控制刀具初始移动到第一个封闭区域切削区域/层的进刀运动。

4)【初始开放区域】:控制刀具初始移动到第一个开放区域切削区域/层的进刀运动。

提示

高速加工采用带有低平斜坡角度的螺旋进刀运动,以避免刀具突然接触工件产生加工振动,影响加工质量。

2.“退刀”选项卡

单击“非切削移动”对话框中的“退刀”选项卡,如图2-90所示。用户可设置刀具退刀的运动方式。

图2-90 “退刀”选项卡

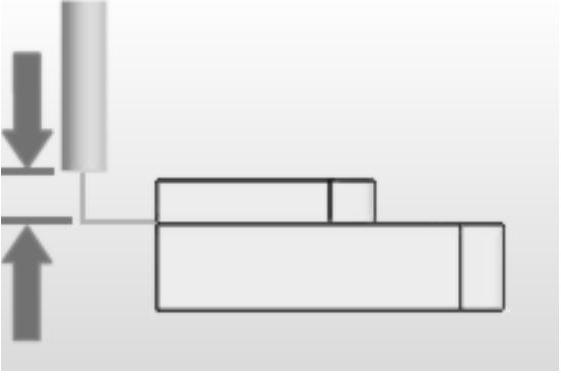

1)【退刀】:用于设置从切削层的切削刀轨的最后一点到退刀点之间的运动,以退刀速度进给。“退刀”参数与“进刀”参数基本相同,只是“退刀类型”多了一项“抬刀”选项。“抬刀”将指定在切削运动结束时的竖直退刀,可在“高度”文本框中输入抬刀的高度,如图2-91所示。

2)【最终】:控制刀具在每个切削区的最后一层切削刀轨结束处的退刀点及其退刀运动。

图2-91 “抬刀”退刀类型

3.“开始/钻点”选项卡

单击“非切削移动”对话框中的“开始/钻点”选项卡,如图2-92所示。

图2-92 “开始/钻点”选项卡(https://www.xing528.com)

1)【重叠距离】:指定切削结束点和起点的重合深度,将确保在进刀和退刀移动处进行完全清理。如图2-93所示,刀轨在切削刀轨原始起点的两侧同等地重叠(下面的距离A)。无论何时使用“自动”进刀和退刀移动,都会实施重叠。

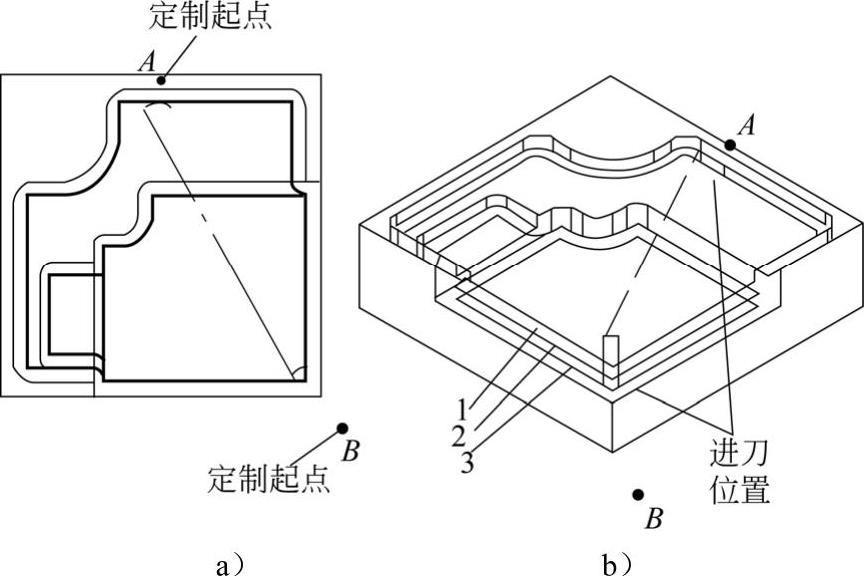

2)【区域起点】:平面铣是由多层2轴刀轨构成,每一切削区的每层切削刀轨都有一个起始点,称为切削区域起始点。切削区域起始点位置可以由系统自动决定,也可以由用户决定。实际切削区域起始点一般并不会刚好在用户定义的切削区域起始点位置,但系统会根据切削区域形状等因素决定一个最接近用户定义的起始点的位置,作为实际切削区域刀轨起始点,因此切削区域起始点位置只需要大致指定即可。在图2-94中,系统使用定制起点A来定义切削层1的进刀位置,使用定制起点B来定义切削层2和3的进刀位置。因为刀具不能精确定位到点A和B,因此系统将每个区域的进刀位置定义为与最近的区域起点尽可能接近。

图2-93 进刀和退刀的重叠距离

图2-94 切削区域起点,轮廓切削模式

“默认区域起点”包括以下两个选项:

①〖中点(默认)〗:从封闭边界的中点开始。

②〖角〗:从指定边界的起点开始。

3)【预钻孔点】:在平面铣槽加工中,经常是在整块实心毛坯上铣削。在铣削之前,可在毛坯上位于每个切削区的适当位置预先钻一个孔,用于铣削时进刀。所定义的预钻孔点沿着刀轴投影到用来定位刀具的“安全平面”上,形成刀具的进刀点。切削时,刀具在安全平面开始沿刀具轴方向对准预钻孔点进刀,到达某切削层的位置,然后直接以切削进给速度水平移动到切削层刀轨的起始点,开始此层的切削,如图2-95所示。

“有效距离”选项用于设置预钻孔点的切削深度范围,具体包括以下两个选项:

①〖指定〗:用于指定预钻孔点的切削深度范围。指定了深度后,预钻孔进刀点只在深度范围内起作用。

②〖无〗:预钻孔点将用于每一个切削层。

图2-95 预钻孔点示意图

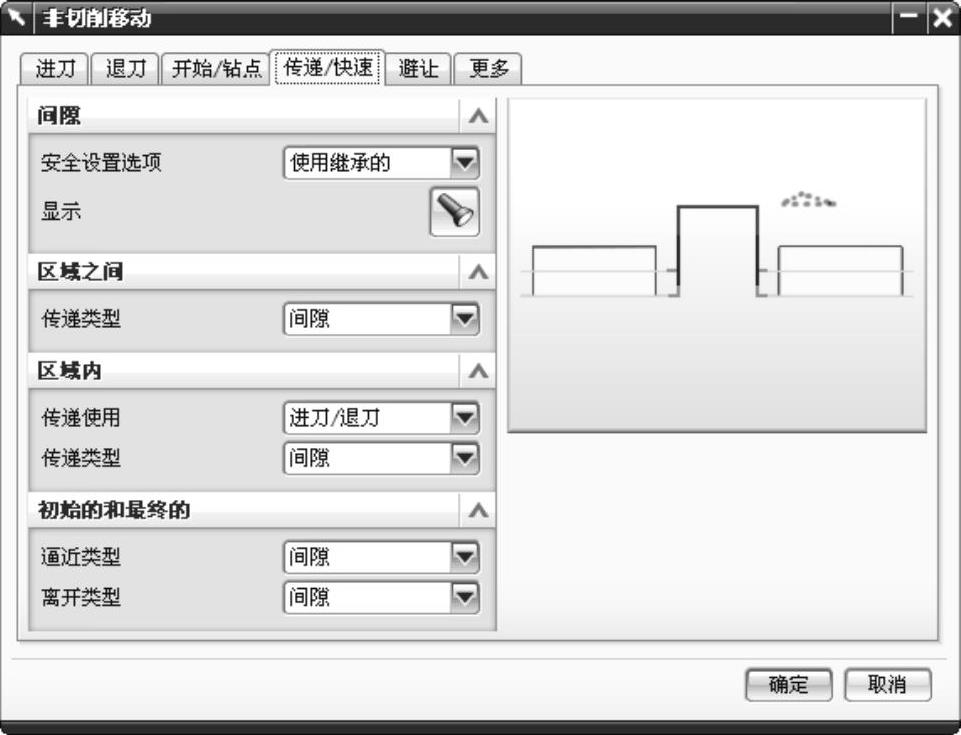

4.“传递/快速”选项卡

单击“非切削运动”对话框中的“传递/快速”选项卡,如图2-96所示。用户可设置安全平面、刀具在不同切削区域之间、刀具在相同切削区域的运动方式。

图2-96 “传递/快速”选项卡

1)【间隙】:“安全设置选项”参数是刀具在接近工件的过程中保持到工件表面的安全参数。从这个位置开始到切削刀轨起始点之间,从接近速度转化为进刀速度进给,以防止刀具在接近工件时发生撞刀。“安全设置选项”组框包括以下四个选项:

①〖使用继承的〗:使用在机床坐标系MCS中设置的安全平面。

②〖无〗:不使用安全平面。

③〖自动〗:从工件上表面开始向上,在“安全距离”文本框所设定距离处进行安全设置。

④〖平面〗:安全平面是在指定离工件一定距离处定义一个平面,该平面不仅可以控制刀具的非切削运动,而且还可以避免刀具在工件上移动时与工件相碰。

2)【区域之间】:“区域之间”控制添加以清除不同切削区域(部件上不同区域)之间障碍的退刀、传递和进刀。传递方式是刀具从一个切削区转移到下一个切削区的运动。如果可能,刀具的横越路线绕过岛屿和侧面;如果不行,刀具从一个区的提刀点提升到用于在此指定的平面高度处作横越运动,到达下一个区的进刀点的上方,然后从平面处朝进刀点(或切削起始点)移动。该方式的“传递类型”有以下五种:

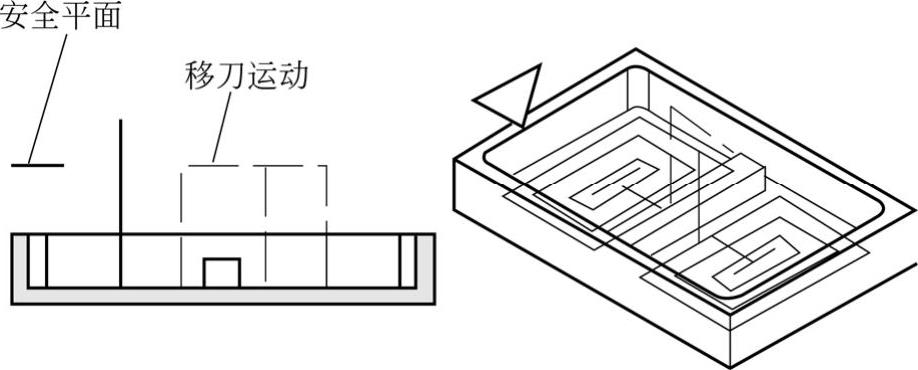

①〖间隙〗:采用“间隙”组框中的“安全设置”选项,通常为“安全平面”方式,刀具在安全平面或垂直安全距离的高度上作横越运动,如图2-97所示。

图2-97 “间隙”移刀方式

②〖前一平面〗:刀具完成一个切削层的切削后,提升到上一切削层的高度作横越运动。无论如何,如果可能与零件干涉的话,刀具必须提升到安全平面或毛坯顶面的高度作横越运动,如图2-98所示。

图2-98 “前一平面”移刀方式

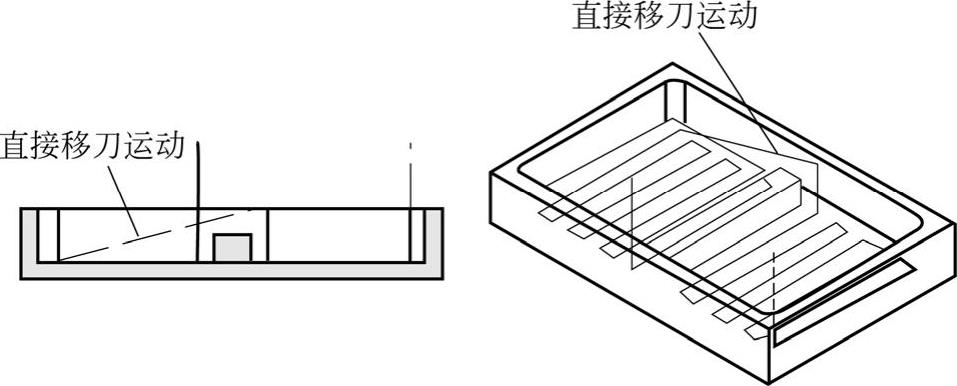

③〖直接〗:刀具从当前位置直接移动到下一区的进刀点,如果没有定义进刀点,就是切削起始点,如图2-99所示。该方式不考虑与零件几何体的干涉,因此可能撞刀,必须小心使用。

图2-99 “直接”移刀方式

④〖最小安全值Z〗:通过指定最小的距离设置横越运动的高度,如果该高度值小于需要,系统自动使用“前-平面”作为传递方式。此方式优于“直接”和“前-平面”,兼顾了效率和安全。

⑤〖毛坯平面〗:在“平面铣”中,毛坯平面是指定的部件边界和毛坯边界中最高的平面。在“型腔铣”中,毛坯平面是指定的切削层中最高的平面。刀具提升到毛坯平面横越比提升到安全平面提升高度有利于提高效率,如图2-100所示。

图2-100 “毛坯平面”移刀方式

3)【区域内】:“区域内”控制添加以清除切削区域内或切削特征层之间材料的退刀、传递和进刀,包括以下选项:

①〖传递使用〗:指定使用传递的方式,包括“无”、“进刀/退刀”和“抬刀/插铣”三种。

a.〖进刀/退刀(默认)〗:使用默认的进刀/退刀定义。

b.〖抬刀/插铣〗:以竖直移动进刀和退刀。

c.〖无〗:不在区域内添加进刀或退刀移动。

②〖传递类型〗:用于控制传递的位置参数,相关参数的含义与“区域之间”基本相同。

4)【初始的和最终的】:控制操作的初始移动到第一切削区域/层,并使操作的最终移动远离最后一个切削位置。

①〖逼近类型〗:到第一切削层操作的初始移动遵循逼近传递顺序,包括以下选项:

a.【间隙】:从“间隙”组框指定的安全平面移动到进刀点。

b.【相对平面】:定义了一个平面,逼近移动从这一平面移动到进刀点。

c.【无】:不添加初始逼近移动。

②〖离开类型〗:操作的最终移动遵循离开传递顺序,包括以下选项:

a.【间隙】:从退刀点移动到从“间隙”组框指定的安全平面。

b.【相对平面】:定义了一个平面,“离开”从退刀点移动到该平面。

c.【无】:不添加最终离开移动。

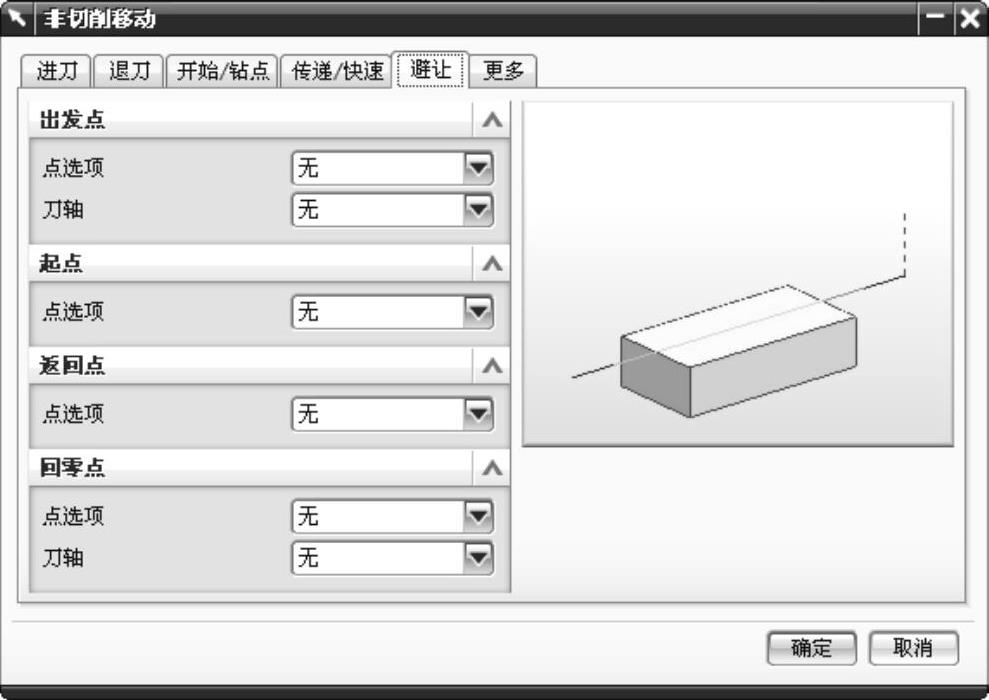

5.“避让”选项卡

单击“非切削移动”对话框中的“避让”选项卡,可进行避让设置,如图2-101所示。

图2-101 “避让”选项卡

避让几何是控制刀具在切削前和切削后的非切削运动的位置。避让几何由“出发点”、“起点”、“返回点”和“回零点”组成,但一般情况下,只需定义“出发点”和“回零点”,即可以防止刀具干涉工件。

1)【出发点】:“出发点”用于指定刀具在开始运动前的刀具初始位置。如果没有指定出发点,系统把刀具第1加工运动的起刀点作为刀具的初始点。

2)【起点】:起点是刀具运动的第1个目标点,如果定义了初始点,刀具以直线运动方式从出发点快速移动到起点;如果还定义了安全平面,则由起刀点竖直向上。在安全平面上取一点,刀具以直线运动方式从出发点快速移动到该点,然后从该点快速移动到起点。

3)【返回点】:返回点是指离开零件时的运动目标点。当完成切削运动后,刀具以直线运动方式从最后切削点或退刀点快速移动到返回点。如果定义了安全平面,由最后切削点或退刀点竖直向上,在安全平面上取一点,刀具以直线运动方式从最后切削点或退刀点快速移动到该点。返回点应该设置在安全平面之上。

4)【回零点(停止点)】:回零点是刀具最后的停止位置。常用出发点作为回零点,刀具以直线方向从返回点快速移动到回零点,包括“无”、“与起点相同”、“回零-没有点”和“指定”四种。

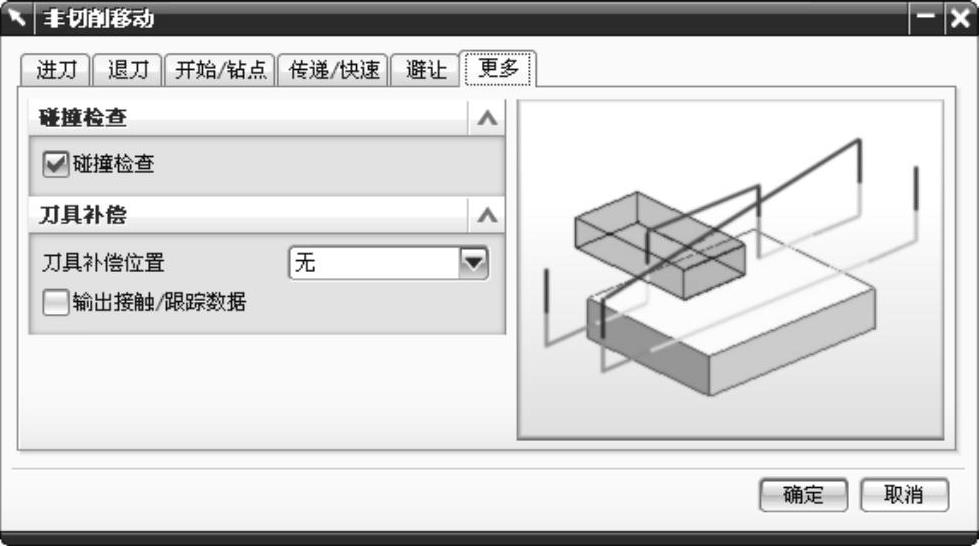

6.“更多”选项卡

单击“非切削移动”对话框中的“更多”选项卡,用户可设置刀具补偿方式,如图2-102所示。

图2-102 “更多”选项卡

1)【碰撞检查】:勾选“碰撞检查”复选框,可检测与部件几何体和检查几何体的碰撞。如果原移动过切,则可避免碰撞;如果不能进行无过切移刀运动,则会发出警告。

2)【刀具补偿】:指定何处应用刀具补偿。“刀具补偿位置”包括以下选项:

①〖无〗:在任何刀轨均不进行刀具补偿。

②〖所有精加工刀路〗:在所有的精加工刀具路径上均进行刀具补偿。

③〖最终精加工刀路〗:仅在最终精加工刀具路径上进行刀具补偿。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。