切削步长是指相邻两道切削路径之间的横向距离,它是关系到刀具切削负荷、加工效率和零件表面质量的重要参数。常用步进方式有“恒定”、“残余高度”、“刀具直径”和“可变”四种,下面分别介绍。

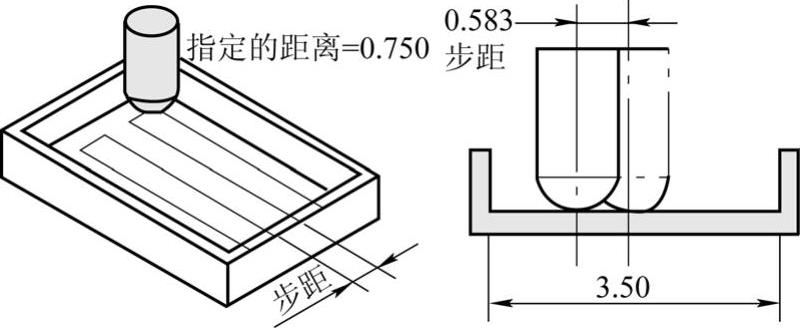

1)【恒定】:指定相邻两刀切削路径之间的横向距离为常量。如果指定的距离不能将切削区域均匀分开,系统会自动缩小指定的距离值,并保持恒定不变,如图2-30所示。

图2-30 恒定步长示意图

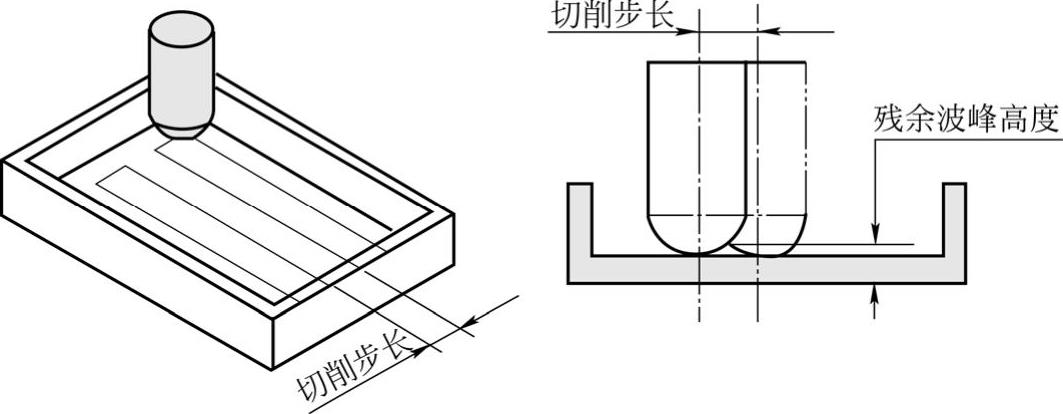

2)【残余高度】:指定相邻两刀切削路径刀痕间残余面积高度值,以便系统自动计算横向距离值,系统应保证残余材料高度不超过指定的值,如图2-31所示。

图2-31 残余高度示意图

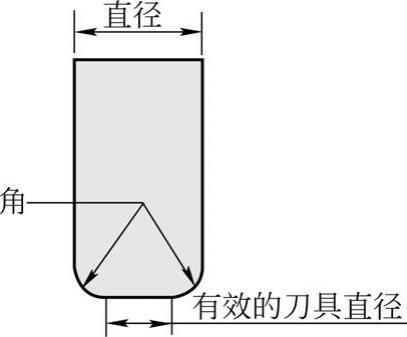

3)【刀具直径】:用刀具直径乘“百分比”的积作为切削步距值。如果加工长度不能被切削步长等分,则系统将减少切削步长,并保持一个常数。对于球头铣刀,系统将其整个直径用作有效刀具直径。对于其他刀具,“有效刀具直径”按D-2CR计算,如图2-32所示。

图2-32 有效刀具直径

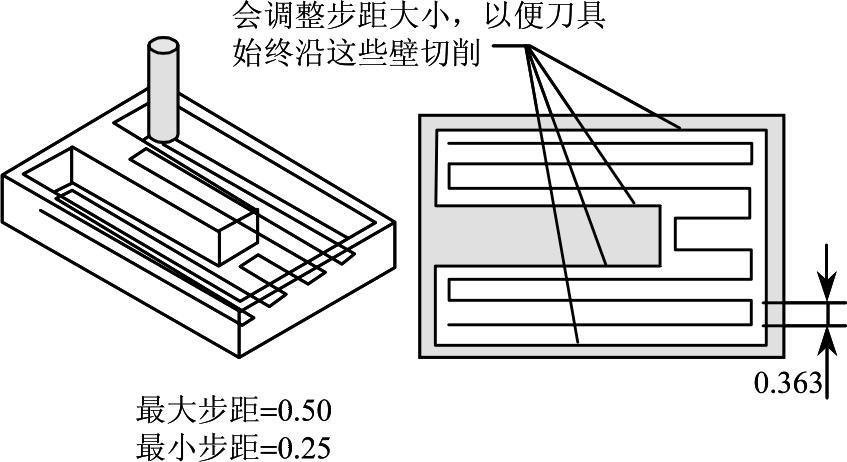

4)【可变】:指定相邻两刀具路径的最大和最小横向距离值,系统自动确定实际使用的步长。不同的切削模式可变的选项不同,下面分别加以介绍:

①〖往复、单向和单向轮廓〗:在“往复、单向和单向轮廓”创建步距,可输入“最大值”和“最小值”,系统将使用该值来确定步距大小和最少步距数量。这些步距可将平行于单向和回转刀路的壁面间的距离均匀分割,同时系统还将调整步距,以保证刀具始终沿着壁面进行切削而不会剩下多余的材料,如同2-33所示。用户指定的“最大值”是0.50,“最小值”是0.25。系统计算得出八个步距为0.363的刀具路径,该步距值可保证刀具在切削时相切于所有平行于单向和回转切削的壁面。

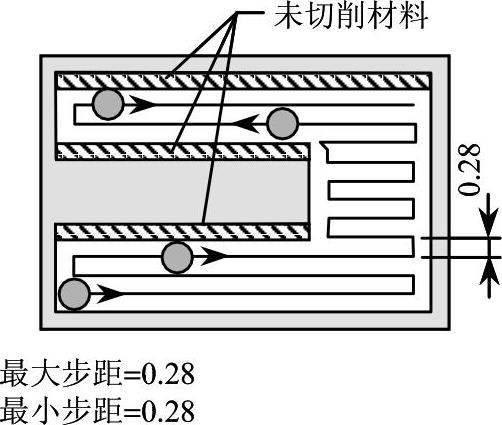

如果为最大和最小步距指定相同的值,系统将严格地生成一个固定步距值,这可能导致刀具在沿平行于单向和回转切削的壁面进行切削时留下未切削的材料,如图2-34所示。(https://www.xing528.com)

图2-33 往复铣削中可变步距

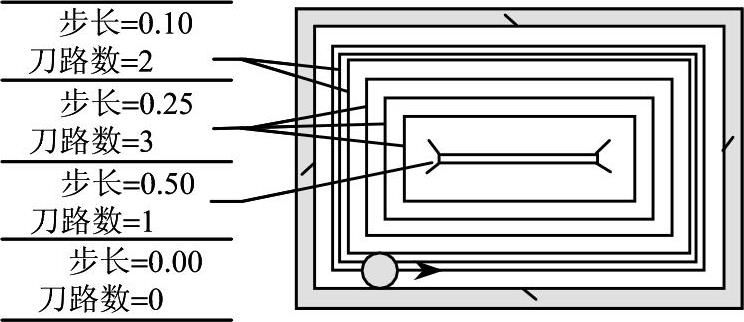

②〖跟随周边、跟随部件、轮廓铣和标准驱动〗:对于“跟随周边”、“跟随部件”、“轮廓铣”和“标准驱动”模式,用户可分别指定多个步距大小以及每个步距大小所对应的刀具路径数量。先输入的部分始终对应于距离边界最近的刀具路径,后输入的部分将逐渐向腔体的中心移动,如图2-35所示。

图2-34 相同的最大和最小值

图2-35 跟随周边的可变步距

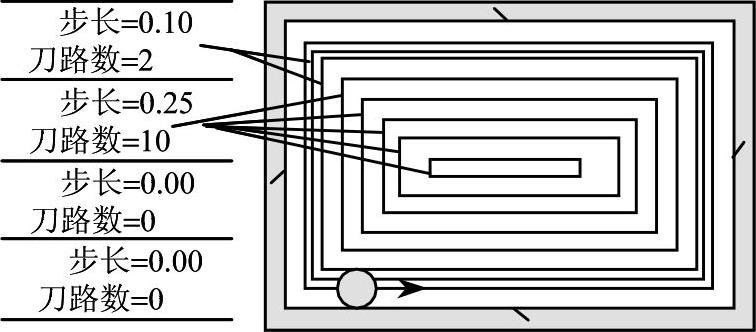

当组合的步长和刀路数超出或无法填满要加工的区域时,系统将从切削区域的中心减去或添加一些刀路。如图2-36所示,组合的步长和刀路数超出了腔体的大小,系统将保留指定的距边界最近的2个刀路,但将减少腔体中心处的刀路(从指定的10个减少到5个)。

图2-36 跟随周边的可变步距

提示

通常在高速铣加工中,要指定更小的切削步距,以便保持恒定的刀具切削载荷,通常为刀具直径的10%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。