不调速的电气传动系统一般采用继电器、接触器实现对异步电动机的控制和保护,又称为继电器-接触器控制。这种控制方式简单可靠,成本低廉。现在已经把许多复杂的控制电路形成标准化的单元组件,称为电动机控制中心(Motor Contral Center,MCC)。最近登场的智能型的电动机控制中心集信息技术、传感技术、计算机数据处理技术于一身,除了常规的控制和保护功能之外,还配置了现场局域总线接口和故障记录功能,可实现远端控制和远端监测。虽然现在变频器技术已经普及,但是传统的继电器-接触器控制方式仍有很大的应用空间。掌握这种简单的控制技术,有时会取得良好的效果,例如,只需要两种转速的生产机械,可以采用双速电动机变速,既可以省去昂贵的变频器,又简化了电路。

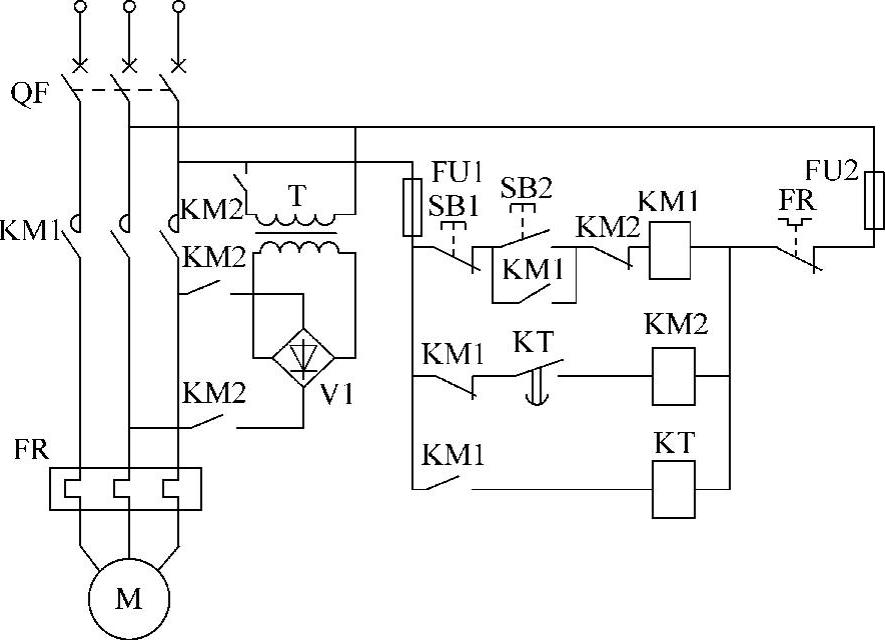

图11-1所示为带有动力制动的单方向运转的异步电动机控制电路。电路中增加了动力制动用的直流电源(变压器T和整流器V1)和为制动结束时切断直流电源的延时继电器KT。这个电路的要点是:合闸接触器KM1和制动接触器KM2的状态是不相容的,因此在各自的线圈上串入对方的常闭触点;制动电源的通电时间受延时继电器KT的控制。当电动机运行时,延时继电器KT得电,其常开触点闭合;当电动机的断开电源(KM1断开)时,制动接触器KM2得电,延时继电器KT的触点延时数秒后分开,通过KM2把制动电源断开。这里的KT的延时时间对应着电动机由断电到停稳的时间。图中KT的触点是瞬时闭合延时分开(OFF延时)的触点。现在有一种插在普通继电器上的延时触点模块,可以代替延时继电器KT。

图11-1 带有动力制动的单方向运转异步电动机控制电路

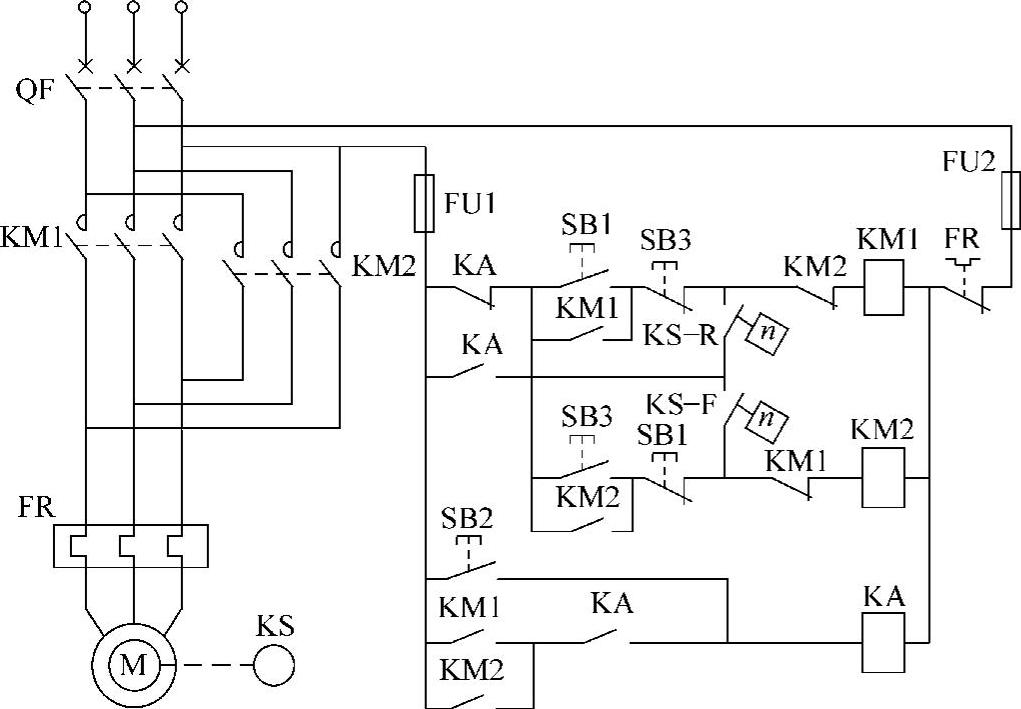

很多机械设备要求可以正反转,并且需要快速制动,图11-2就是这样的电路。反接制动是改变电动机进线电源的相序,使旋转磁场的方向和惯性转速的方向相反,从而产生制动力矩。当电动机停止后,应当及时切断电源,防止电动机反方向再起动。图中最显著的特点是增设了速度继电器KS,当电动机的转速大于额定转速的1%时,正转时触点KS-F接通;反转时接点KS-R接通。如果要求电动机在正转/反转之间切换,应当先按下停止按钮SB2,再按下反转按钮,即操作按钮的顺序是SB1→SB2→SB3。操作时各个器件的状态见表11-2。

图11-2 具有正反转和反接制动功能的异步电动机控制电路

表11-2 操作按钮时各个器件的状态

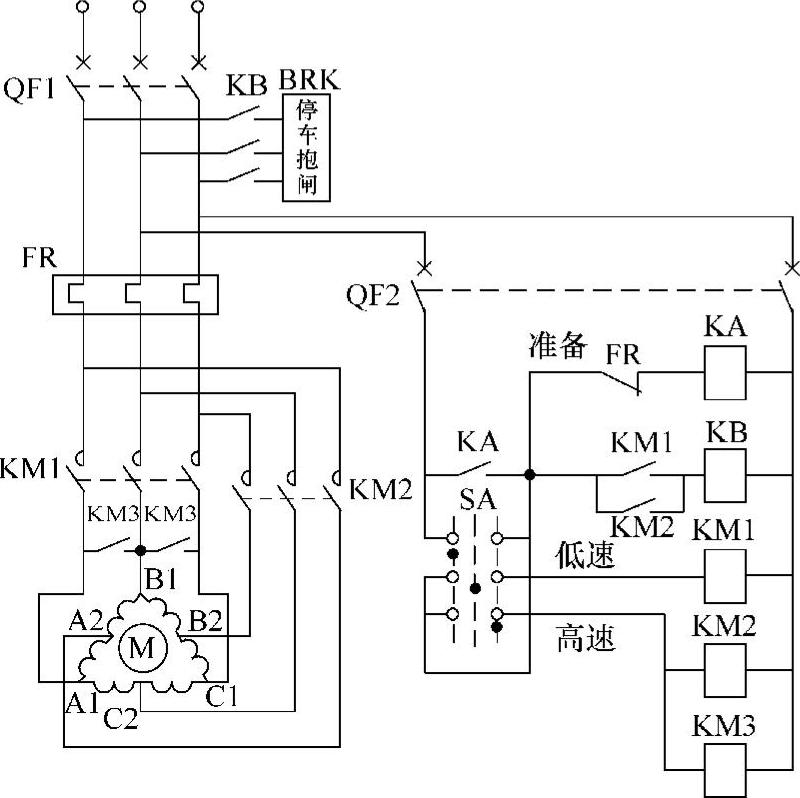

改变笼型异步电动机的定子绕组的极对数可以改变转速。这里介绍一种三角形/双星形的双速异步电动机的控制电路(见图11-3)。低速时绕组接成三角形,接触器KM1接通;高速时接成两组星形并联,接触器KM2和KM3接通。电路中采用了停车抱闸BRK,抱闸的线圈失电后,抱闸的闸块在机械弹簧的作用下抱紧制动盘。出于安全方面的考虑,抱闸的控制原则是“得电释放,失电抱紧”。电路中还使用了转换开关SA,它由左、中、右三个选择位置,分别对应上、中、下三路接通,用黑点标识之。

图11-3 Δ/ 接法双速异步电动机控制电路(https://www.xing528.com)

接法双速异步电动机控制电路(https://www.xing528.com)

当主回路和控制回路的电源断路器QF1、QF2合闸后,将转换开关SA旋转到左侧位置,接触器KA接通,为起动做好准备;将SA旋转到中间位置,接触器KM1接通,电动机低速运行;将SA旋转到右侧位置,接触器KM2和KM3接通,电动机高速运行。操作时各个器件的动作见表11-3。

表11-3 操作SA时各个器件的状态

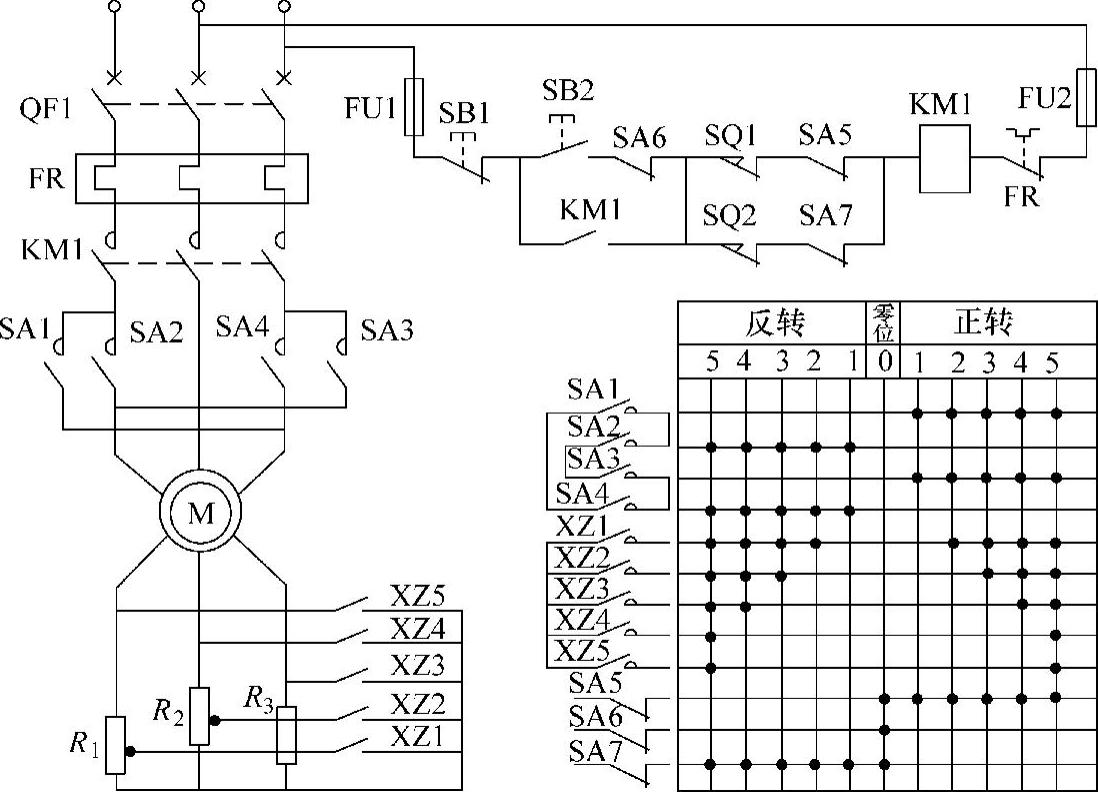

图11-4所示为绕线转子异步电动机转子串电阻起动、停止、调速、换向的控制电路图,核心的控制器件是一台凸轮控制器SA。图中右下方是凸轮控制器SA的触点闭合表。凸轮控制器是一种手动操作的控制电器,具有多个档位、多个触点。操作工转动手柄带动凸轮去接通和分断触头。这种电路主要用于中小型起重设备中的电动机控制。

图11-4 用凸轮控制器控制绕线转子异步电动机的电路和闭合表

图中分为定子控制电路和转子控制电路。定子控制电路与普通的可逆运转的异步电动机控制电路相同,只是换向接触器由凸轮控制器的主触点SA1~SA4代替。为了减少器件,获得较多的加速级数,转子回路中的起动电阻按照不对称原则配置。

电动机开始工作时,闭合断路器QF1,将手柄转至“0”位置,这时最下边的三副触点SA5~SA7闭合,为控制电路接通做好准备。按下起动按钮SB2,接触器KM1线圈得电,其主触点闭合,接通电源,为电动机起动做好准备,其常开接点KM1闭合自保。然后将手柄扳至“正转1”位置,这时触点SA1、SA3、SA5闭合,电动机与三相电源接通,电动机正转起动。此时电动机转子绕组接入了全部电阻R,所以限制了起动电流,相应的转速较低。当手柄板至“正转“2”位置时,SA1、SA3、SA5依然闭合,同时触点XZ1闭合,使起动电阻器R1上的第一级电阻被短接,电动机转速加快。同样道理,当手柄扳至“正转3”、“正转4”位置时,触点XZ2和XZ3先后闭合,电阻器R2和R3相继被短接,电动机继续加速,当手柄扳至“正转5”位置时,XZ1~XZ5五副触点全部闭合,全部电阻被短接,电动机起动完毕,全速运转。

当手柄扳到“反转1~5”位置时,SA2和SA4触点闭合,三相电源的相序改变,电动机反向旋转,这时触点SA6闭合,控制线路仍然接通,接触器KM1继续得电工作。凸轮控制器反向起动切换电阻的动作原理与正转相同,不再多述。

凸轮控制器最下面的三副触点SA5、SA6、SA7只有当手柄扳到“0”位置时,才能全部闭合。而在其他各档位置均为只有一副闭合,而其余两副断开。这样安排的目的是保证手柄必须处在“0”位时,按下起动按钮SB2,才能使接触器KM1线圈得电,电动机可以起动。而手柄在其他位置时,均不能使接触器KM1线圈得电,避免电动机在非零位直接起动,突然快速运转。图中的行程开关SQ1、SQ2接点分别是正转和反转的限位保护开关。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。