1.信号报警控制系统设计的基本要求

(1)故障信号检出元件选择

故障信号检出元件是信号报警系统的输入元件。通过检出元件触点的闭合或断开,使信号报警系统动作。在选择故障信号检出元件时,应考虑元件的可靠性,必要时应采用冗余元件或冗余系统。

为了在故障时检出元件有信号报警输出,可以采用检出元件在正常时触点断开,事故时触点闭合的方法,这种方法,因正常工况下触点断开,不易造成误动作,但如果元件损坏,一旦发生事故将造成该报警时不能报警的情况。为此,通常在设计时选用检出元件在正常时触点应闭合,事故时触点断开的检出元件。

故障信号检出元件的信号应能够直接来自故障源,而不宜采用间接检出方法获得。例如,检出是否有流量的检出元件,应选用流量开关,而不采用根据泵的起动信号来间接反映是否有流量。

为便于了解故障原因,通常,如果选择故障检出的开关式元件时,宜并接显示仪表,用于显示实际的工况。例如,设计压力开关时并联压力表,设计温度开关时并联温度计等。

(2)信号灯选择

当采用现场显示盘时,信号灯安装在显示盘,信号灯的颜色应与信号报警的等级一致。红色表示最高等级的报警,例如,过程参数已经到上上限或下下限,并已使联锁动作;黄色表示警告,例如,过程参数已经在上限或下限,或用于首发故障信号;绿色表示正常。

采用计算机显示方式时,信号报警形式的颜色可区分更多等级,例如,闪烁表示正在发生,常亮表示已经发生等。对闪烁信号还可根据闪烁周期表示不同等级,快速闪烁表示紧急事件,慢闪烁表示警告事件等。

(3)按钮选择

现场显示盘操作时,可根据现场环境要求选择普通按钮和防爆按钮。通常,确认按钮为黑色,试验按钮为白色。安装位置应便于操作。对重要的场合也可设置双手控制等操作设备。

计算机方式操作时,可采用软键表示确认和试验按钮,一些监控软件提供对信号报警系统的专用确认按钮,可全部确认或对个别信号确认等。

(4)声响装置选择

声响装置可选用蜂鸣器、汽笛、电铃或扬声器。由于现场的噪声环境,因此,宜选用声响较大的声响装置,使其声级大于环境噪声水平,但需要注意声响装置发出声响的频率,不应造成新的噪声。

计算机方式操作时,可采用计算机内置的蜂鸣器或外接声响装置。

对安装在现场的故障检出元件和声响装置,应根据安装现场对设备的防火、防爆和其他环境要求选用相应等级的产品。安装位置应有利于维护人员的维护和操作。

2.联锁控制系统的设计

为保证生产过程正常运行,除了设置信号报警系统外,还需设置联锁控制系统。设置联锁控制系统的目的是系统能够识别事故、危险的情况,及时地在危及人身安全或损害识别前能够消除或阻止危险的发生,或采取措施防止事故进一步扩张。

(1)联锁控制系统的功能

联锁控制系统的基本功能如下:

1)保证正常运转,事故联锁。联锁系统应保证装置和设备的正常开停车和正常运转。当发生异常情况时,联锁系统应能按规定程序,实现紧急操作、自动切换和自动投入备用系统或安全停车、紧急停车。

2)联锁报警。联锁系统动作同时,发送声光报警。它可单独或与信号报警系统合用,但联锁系统报警与一般信号报警应有明显区别,便于操作人员识别。

3)联锁动作和投运显示。联锁系统动作时,应按规定要求使有关执行装置动作,实现紧急操作、紧急切断、紧急开启或自动投入备用系统,或实现安全停车或人工停车。联锁系统应设置该系统运行状态的显示,为操作人员提供投运步骤和相关信息。

为确保联锁系统操作的要求,联锁系统设置一些附加功能。联锁系统的附加功能如下:

1)联锁预报警。由于联锁系统动作引起生产过程的停车,造成经济损失。因此,应尽量在联锁系统动作前采取必要措施,防止联锁系统动作,这就是联锁预报警。联锁预报警的设定值应在联锁系统动作值之前,用于起到预警作用,便于操作人员及时采取措施,防止和减少联锁系统的动作。

2)联锁延时。对过程参数瞬时波动而动作的联锁点,可设置联锁延时功能,即在规定延时范围内,该联锁点不动作,只有超过规定的延时时间才使联锁系统动作。

与能够区别瞬时原因的信号报警系统不同,联锁延时的处理方法也不同。能够区别瞬时原因的信号报警系统是测知工艺的瞬时波动,警告操作人员,便于操作人员寻找原因,采取对策。联锁延时系统是避免这种允许瞬时波动的过程变量造成不必要的联锁停车,它在工艺规定的延时时间内对过程参数的波动不予响应,从而避免联锁系统动作。

3)第一原因事故的区别。为区别引起联锁系统动作的第一原因,联锁系统应设置能区别第一原因事故环节。

4)联锁系统的投入和切除。联锁系统应设置手动投入和切换的转换开关,对重要的联锁系统应设置操作权限。由于装置投运、维修或试车时,对一些联锁点应解除其联锁功能,因此,要设置联锁-非联锁转换开关,用于切除联锁状态。应设置信号灯显示联锁系统的运行状态。

5)分级联锁。大型工厂应对联锁系统设置分级,避免某一局部的事故造成全场范围的停车。

6)手动紧急停车。重要联锁系统应设置手动紧急停车按钮,它应独立于PLC系统,即手动紧急停车环节是最低等级的停车措施。对手动紧急停车也可设置分级联锁。

7)联锁复位。重要联锁系统应设置复位装置,即联锁系统动作后,不能由于过程参数恢复而自动运转,必须由操作人员检查有关设备后,用手动对联锁系统复位,防止联锁系统停车后又起动的危险循环,造成更大破坏和损失。

(2)联锁系统的检出元件

对联锁系统检出元件的要求是联锁系统检出元件应单独设置;应能直接反映过程参数的变化;安装位置应能够快速正确反映过程参数的变化;具有比一般信号报警系统故障检出元件更高的可靠性;必要时可冗余配置。

联锁系统故障检出元件的选择:从可靠性和安全运行要求看,应选用正常运行状态触点闭合,事故状态触点断开。从生产装置利用率看,应选用正常运行状态触点断开,事故状态触点闭合。可编程控制器系统组成联锁控制系统时,常采用常闭触点形式,以提高系统安全性。

(3)联锁系统的执行机构

根据联锁系统保护功能,联锁系统执行机构分为两类:

1)联锁系统动作使电动机起动或停止。联锁系统输出触点直接控制这类执行机构。

2)联锁系统动作使电磁阀或其他执行机构动作,切断或开启有关管路。

执行机构动作形式的选择原则是能源中断时,最终位置应保证工艺过程或设备处于安全状态。

1)气动执行机构:根据没有气源时,气动执行机构应处于工艺要求的安全状态的原则选用。

2)电磁阀:在保证电磁阀动作次数和使用寿命前提下,根据联锁系统动作时能够及时动作的原则选用。

3)电动执行机构:根据掉电后,电动执行机构应处于工艺要求的安全状态的原则选用。

(4)联锁系统设计

1)设置联锁点。设置联锁点的基本要求如下:

①工艺合理性。联锁信号报警点指因过程参数超过该限值时,为保证生产过程安全,用联锁方法使一些设备联锁停止运转或一些设备被自动打开。为减少因联锁系统动作造成频繁停车,应设置预联锁报警,即信号报警点;应与工艺技术人员共同讨论确定信号报警点,既满足工艺操作要求又能区分一般和联锁信号。

②联锁点数量。信号报警点过少,不能反映过程参数超限时的状态,造成生产操作事故的发生;信号报警点过多,使操作人员无所适从,影响操作、监视和控制,并造成声和光的污染,使操作不能有序进行。

联锁点设置更应慎重,过多造成频繁停车,过少不能起到保护作用。

2)信号报警和联锁系统的设计原则。设计原则如下:

①发生事故前能及时提供信号报警信息,避免事故发生。

②发生事故时应能从安全生产的要求出发,使联锁动作用于切除与事故有关设备的运行,尽量减小事故对生产过程的影响。

③事故发生时应能提供第一事故原因的信息,以便及时消除事故发生的根源。

④事故发生后能提供事故的记录信息,便于事故的分析和采取相应改进措施。

3)紧急停车系统的设计原则。设计原则如下:

①独立设置原则。联锁控制系统应独立于过程控制系统设置。此外,输入检出元件选用应根据独立设置原则,对紧急停车系统的检出元件单独设置,关键部件采用三取二配置或二取二配置。触点应在正常工况下闭合。执行机构选用应根据独立设置原则,与过程的执行机构独立。执行器线圈应在正常工况下激励。执行机构不应设置现场手动功能,防止因现场切换在手动位置而使紧急停车执行机构不能正常动作

②结构冗余原则。采用双重化或三重化冗余结构是紧急停车系统设计原则。

③故障安全原则。触点和继电器线圈在正常工作时应带电或激励状态。

④最少环节原则。尽量减少中间环节,能够不用中间接线端子时尽量不用,能够不用中间继电器的尽量不用等,最大程度降低故障率。

(5)三取二联锁控制系统的设计

连续模拟量信号的三取二联锁控制系统采用三个检出元件同时检测同一过程参数,取三个测量值的中值信号作为该过程参数的测量值。当用于控制系统时,将该测量值作为控制器的测量值组成控制系统。在一些应用场合,采用三个测量值的高值或低值作为控制系统的测量值。

离散开关量信号的三取二联锁控制系统采用三个检出元件检出过程参数,当两个或两个以上检出元件检出的信号发生故障信息时表示该过程参数发生故障,并用该信息控制有关的联锁设备动作。下面介绍离散开关量信号的三取二联锁系统的设计。

1)三取二联锁系统的基本设计。为了在事故时检出元件有信号报警输出,通常,三取二联锁系统中的检出元件在正常时触点应闭合,事故时触点断开。

三取二联锁系统中的执行机构在正常时应带电状态,或处于激励状态。事故时执行机构处于失励状态或不带电状态。

假设三个检出元件为X1、X2和X3,执行机构的驱动线圈为Y,则根据事故时检出元件的触点应断开,执行机构应失励的设计要求,列写出逻辑关系式为

Y=(X1+X2)×(X1+X3)×(X2+X3) (6-30)

经逻辑运算,式(6-30)也可表达为

Y=(X1+X2)+(X1+X3)+(X2+X3)+(X1×X2×X3) (6-31)

根据上述两个逻辑关系式,可绘制如图6-75所示的梯形图。

图6-75 三取二联锁控制系统的基本程序(https://www.xing528.com)

可见,当任意两个检出元件的触点断开,即事故状态时,执行机构的输出线圈失励,即执行机构处于事故状态,例如,关闭进料阀等。

2)三取二联锁系统的实用设计。实际应用时,需考虑在开车时,由于生产过程还未进行,检出元件可能处于事故状态,这样就不能正常开车等,即应考虑到联锁系统可以在非联锁条件下运行。为此,应考虑下列内容:

①设置联锁-非联锁开关PB:当系统处于非联锁状态(PB=1)时,该开关用于将联锁条件的逻辑屏蔽,处于事故状态的检出元件被屏蔽后,执行机构的输出线圈就被激励,从而保证在开车时,能正常开车,当设备正常运行后,检出元件处于正常操作工况,这时,PB开关切换到联锁位置,一旦检出元件中有两个或两个以上的状态处于事故状态,使执行机构的输出线圈失励,即联锁系统动作。

②设置开停车控制。开停车控制与一般电动机的控制相同,它由开车按钮QA、停车按钮TA及自保触点Y组成。实施时,上述触点用相应的连接地址代替。

③掉电保护。上述程序在系统掉电时,同样能保证系统执行机构失励,联锁动作。

④紧急停车。该程序也可按下停车按钮直接使执行机构输出线圈失励,实现紧急停车功能。但实际应用中,为了保证系统能手动停车,通常将停车按钮直接连接在电气线路中,以保证执行机构输出线圈失励。

图6-76是三取二联锁系统的实用设计程序。

图6-76 三取二联锁系统的实际设计程序

3.一般闪光报警控制系统的设计

(1)一般闪光信号报警系统的控制要求

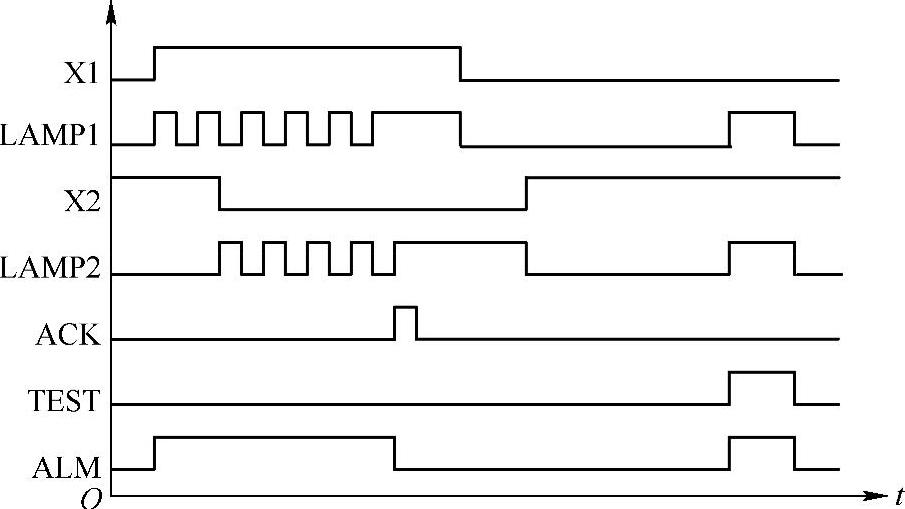

当过程参数超限时,该信号对应的信号灯闪光,并发出报警声响,操作员根据信号灯识别报警的过程参数和报警类型,按动确认按钮,使声响报警消除,信号灯成为平光,并及时处理有关事故。当该过程参数恢复到正常工作范围后,平光的信号灯熄灭,信号报警系统恢复到正常待机状态。表6-13是一般闪光信号报警系统的控制要求,图6-77是其信号波形。其中,一个报警信号用常开触点,一个报警信号用常闭触点。

图6-77 一般闪光信号报警系统的信号波形

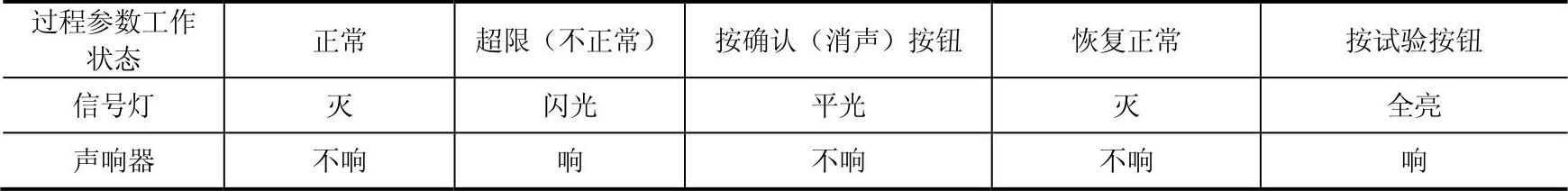

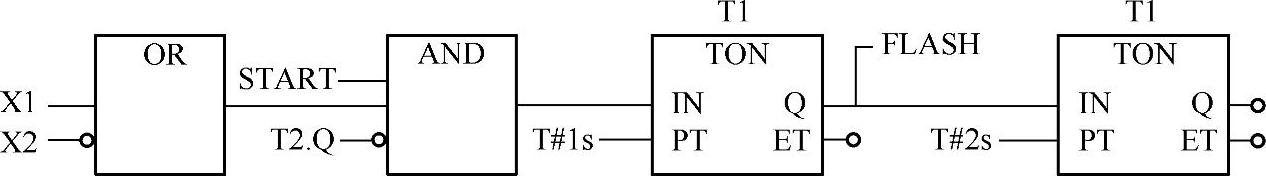

表6-13 一般闪光信号报警系统的控制要求

报警信号系统中的闪光部分可用一般方波信号发生器实现,声响器可用蜂鸣器、电铃或其他声响装置,当声响器和信号灯安装在现场时,其类型和电源电压应根据安装场所的防爆等级等条件确定。

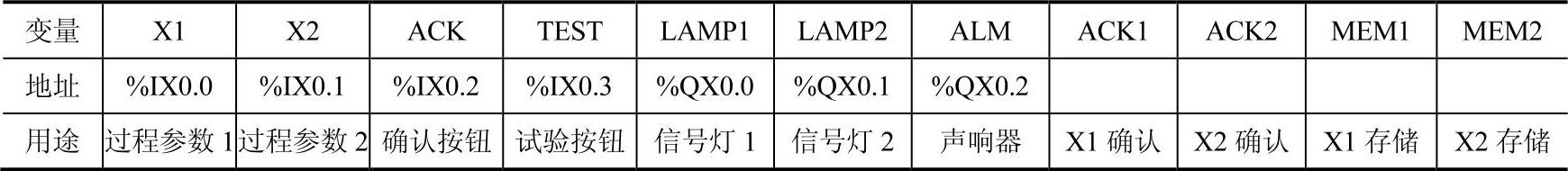

(2)一般闪光信号报警系统的变量设置

一般闪光信号报警系统的变量地址分配见表6-14。假设,过程参数X1采用常开触点,过程参数X2采用常闭触点。

表6-14 一般闪光信号报警系统的变量地址分配

闪光信号通过振荡器的输出触点提供。一些应用场合,可采用不同振荡频率的输出对应不同等级的报警信号。

(3)一般闪光信号报警系统的编程

一般闪光信号报警系统是典型的逻辑顺序控制系统,用单一设备起保停控制的编程方法编程,可将程序分解为四部分。

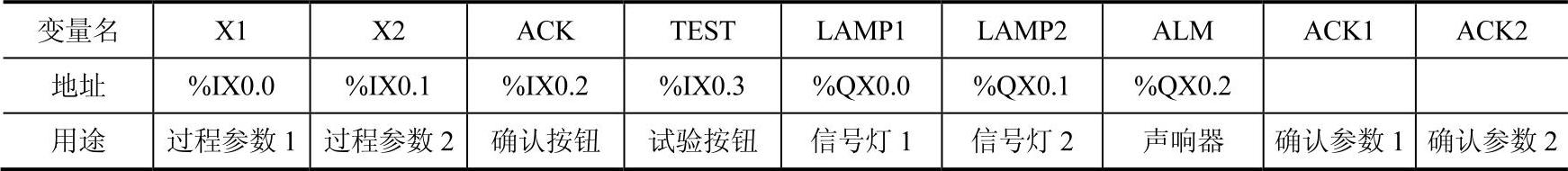

1)闪光信号发生器。为便于采用不同频率表示不同报警类型或等级,采用图6-25所示的方波信号发生器。图6-78是方波信号发生器程序。

图6-78 闪光信号发生器程序

与图6-25所示程序比较,本程序增加START信号,作为供电信号,当START开关闭合时,闪光信号报警系统才能正常工作。

需报警的过程参数通过OR函数连接到方波信号发生器,作为方波发生器的起动。其中,常开触点按X1的连接方式,常闭触点按X2的连接方式连接到OR函数。当过程参数,例如,X1或X2超过限值时,该过程参数的触点闭合或断开,触发闪光信号发生器工作,产生闪烁信号FLASH。

2)确认报警信号。操作人员听到报警声并知晓发生报警信号的过程参数后,可按动确认按钮ACK,实现对该报警信号的确认。图6-79是确认报警信号的程序。

图中,ACK是确认按钮的常开触点。当过程参数超限后,对应该报警信号的存储信号(即图中的ACK1和ACK2)被用于记忆该报警信号。报警信号的常开和常闭用于确定X1和X2采用何种触点。例如,图中,X1是正常工况下处于常开状态,因此,用常开触点。多个过程参数可采用相类似的梯级实现。

图6-79 确认报警信号的程序

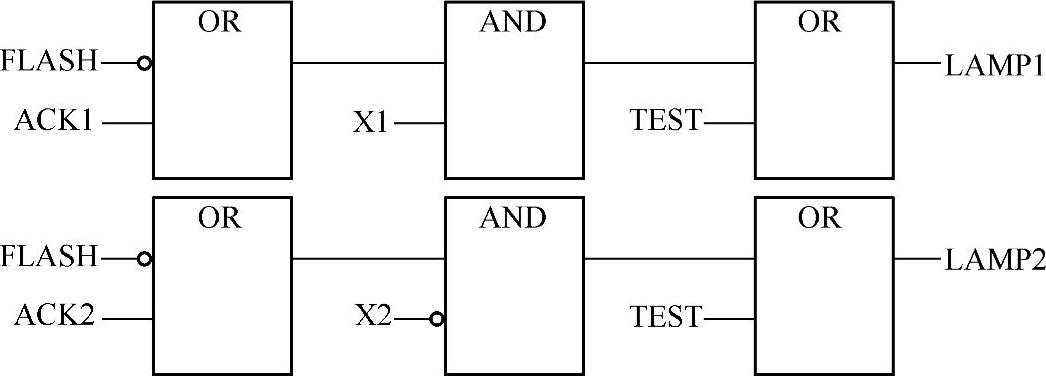

3)报警信号灯的控制。报警信号灯的控制包括闪烁信号控制、确认后转为平光的控制和试验信号灯控制三部分。图6-80是报警信号灯控制程序。

图6-80 报警信号灯的控制程序

当过程参数超限时,FLASH信号使对应的信号灯闪烁,当确认后,对应的确认信号(即ACK1或ACK2)使信号灯常亮。不管过程参数是否超限,只要TEST按钮按下,就能使全部信号灯点亮。因此,如果按下TEST按钮后,信号灯不亮表示该信号灯损坏。

4)声响装置控制。声响装置控制包括各报警信号确认后消声控制和试验声响装置控制两部分。图6-81是声响装置控制程序。

图6-81 声响装置控制程序

如图6-81所示,每个AND函数的输入信号是该过程参数和该过程参数超限报警后的确认信号的反相信号。只要过程参数超限及该信号没有被确认,则经OR函数后输出ALM报警信号。当过程参数超限,但该信号已经被确认,则经OR函数后输出为0,声响装置不发出声响,即确认按钮除可使对应的信号灯变为平光外,也使声响装置消声。当按下TEST测试按钮后,经OR函数输出为1,因此,声响装置发出声响,用于测试声响装置是否良好。

4.能区分第一事故原因的闪光报警控制系统的设计

为了对第一事故原因进行识别,需要设计能区别第一事故原因的闪光信号报警系统。第一事故是在一系列事故中最早发生的事故,通常,由于第一事故的发生造成了后续事故的发生,因此,寻找第一事故原因对于事故的分析和预防具有十分重要的意义。

第一事故原因信号又称首出(FirstOut)信号,能区别第一事故原因的闪光信号报警系统也因对首出信号的不同处理而有不同的设计。下面以两个过程报警信号(一个报警信号用常开触点,一个报警信号用常闭触点)为例,说明能区别第一事故原因的闪光信号报警系统设计方法。

(1)能区别第一事故原因的闪光信号报警系统的控制要求

当过程参数超限时,首出报警信号所对应的信号灯闪光,后续报警信号所对应的信号灯平光,并发出报警声响。操作员根据信号灯识别报警的过程参数和报警类型,例如首出报警信号和后续报警信号灯。按动确认按钮,使声响报警消除,信号灯都成为平光,并及时处理有关事故。当过程参数恢复到正常工作范围后,平光的信号灯熄灭,信号报警系统恢复到正常待机状态。表6-15是能区别第一事故原因的闪光信号报警系统的控制要求。图6-82是过程参数X1和X2超限和恢复过程的有关波形图。

表6-15 能区别第一事故原因的闪光信号报警系统的控制要求

图6-82 区别首出信号的闪光报警系统的信号波形

(2)能区别第一事故原因的闪光信号报警系统的变量设置

与一般闪光报警系统相似,用ACK和TEST表示确认按钮和试验按钮。由于首出信号要存储并互锁。因此,控制程序需要增加报警信号的存储,以便互锁。

表6-16是能区别第一事故原因的闪光信号报警系统中变量地址的分配表。

表6-16 能区别第一事故原因的闪光信号报警系统中变量地址的分配

(3)能区别第一事故原因的闪光信号报警系统的编程

能区别第一事故原因的闪光信号报警系统的工作原理与一般闪光信号报警系统的工作原理的区别是能区别第一事故原因的闪光信号报警系统需要设计程序,用于对首出信号进行存储并保持,对后续信号进行互锁。

因此,能区别第一事故原因的闪光信号报警系统的程序增加对报警信号的存储和互锁。程序分下面5个部分。

1)闪光信号发生器。闪光信号发生器程序与图6-78所示一般闪光信号报警系统的闪光信号发生器程序相同。

2)确认报警信号。报警信号的确认程序与图6-79所示一般闪光信号报警系统的报警信号的确认程序相同。

3)报警信号的存储和互锁。报警信号的存储和互锁包括报警信号的存储和互锁,报警确认信号的互锁等。它是该系统与一般闪光信号报警系统不同而添加的程序,如图6-83所示。

图6-83 报警信号存储和互锁程序

过程参数超限时,首出报警信号被RS功能块存储,同时,该RS功能块的输出信号用于对其他报警信号互锁,使其他报警信号不能被其RS功能块存储。当操作员按动确认按钮后,报警信号的确认信号使RS功能块解锁,从而使首出报警信号的存储和互锁解除。例如,当过程参数X1超限时,它的信号被RS1功能块存储,其输出MEM1用于其他RS功能块,例如,使RS_2的RESET1端为1,其后续的报警信号的报警被MEM1锁定,从而只有首出信号能够用于闪光。

4)报警信号灯的控制。报警信号灯的控制程序包括闪烁信号控制、确认后转为平光的控制和试验信号灯控制三部分。其控制程序与一般闪光报警系统的报警信号灯控制程序类似,但增加互锁触点MEM1和MEM2,如图6-84所示。

图6-84 报警信号灯的控制程序

需注意,当报警信号点数较多时,第一个OR函数的输入信号也需相应增加,以保证信号的互锁。

5)声响装置的控制。其程序与图6-79所示的一般闪光信号报警系统声响装置的控制程序相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。