铜及铜合金的焊接方法较多,如焊条电弧焊、氩弧焊、埋弧焊、钎焊等。生产中,主要采用焊条电弧焊、氩弧焊两种工艺方法。此外,还可采用气焊进行焊接加工。

1.焊条电弧焊

由于焊条电弧焊焊接的铜及铜合金的焊缝含氧、氢量较高,锌蒸发严重,容易出现气孔,焊后接头强度低,使用性能下降,所以焊条电弧焊一般只在其他方法难以进行焊接时才使用。

铜及铜合金焊接前,首先必须对吸附在焊丝和工件坡口两侧30mm范围内的油脂、水分、金属表面氧化膜及其他杂质进行彻底清除,直至露出金属光泽为止。油脂等杂质一般用汽油、酒精、丙酮等溶剂擦拭,污染严重的可将焊丝、焊件置于10%氢氧化钠水溶液中,并将水溶液加热到30~40℃进行清洗,然后用清水冲净并吹干。焊件表面的氧化膜一般用不锈钢刷清除。这些清理焊丝、焊件的方法当采用氩弧焊操作时也是一样的。

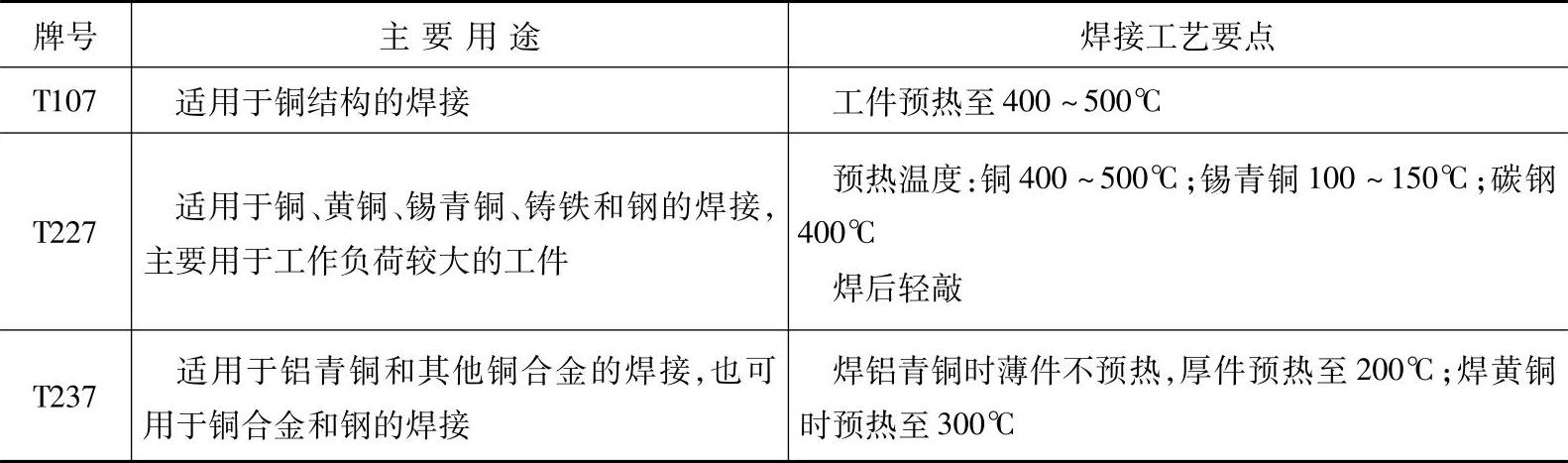

铜及铜合金焊接用的铜焊条主要有纯铜和青铜两类。各类焊条的药皮均是低氢型,电源采用直流反接。表10-44给出了铜及铜合金焊条的主要用途及焊接工艺要点。

表10-44 铜及铜合金焊条的主要用途及焊接工艺要点

焊条使用前要严格经200~250℃烘干2h,彻底清除药皮中吸附的水分。在焊前或多层焊的层间对工件要进行预热,使工件获得足够的能量,以保证焊缝的良好成形及气体在冷却时能充分地析出。纯铜的焊条电弧焊常用焊剂垫、铜垫、石墨垫等衬垫形式来保证焊件的焊透及反面良好成形。

此外,焊条电弧焊的操作要点主要有以下几点:

(1)纯铜的焊接 纯铜的焊条电弧焊应注意以下问题:

1)坡口。应根据母材厚度加工坡口,小于5mm不开坡口,大于5mm开V形或X形坡口,坡口角度为60°~70°。要清除坡口处油污。

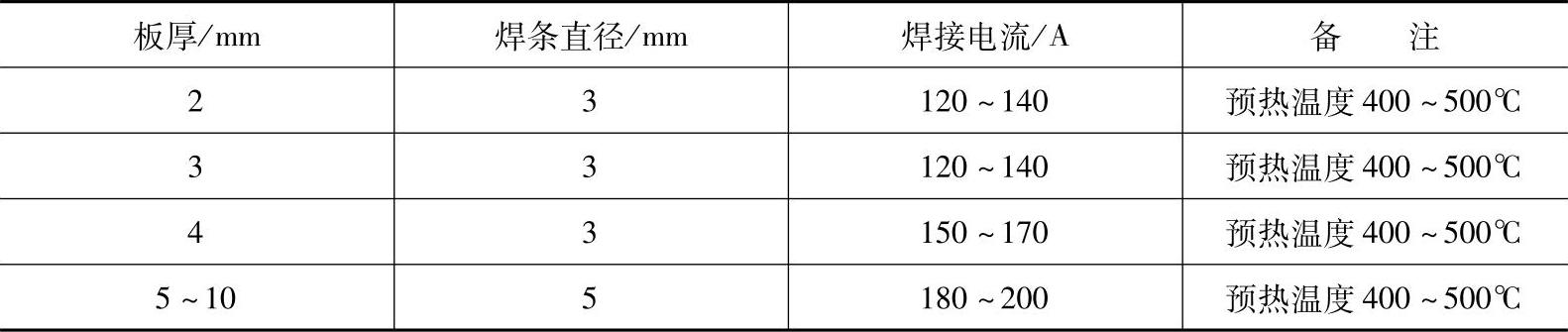

2)焊接规范。一般采用碱性低氢型焊条,焊接电源用直流反接法,T107焊条焊前需经300℃烘干。纯铜的焊接规范用见表10-45。随着工件厚度和外形尺寸的增加,预热温度也要相应地提高,预热温度升高,焊接电流应适当减小。

表10-45 纯铜焊接规范

3)操作手法。采用右向焊法,用短弧焊,不宜横向摆动,可适当地作往复直线运动,以改善焊缝成形。长焊缝焊接时,应采用分段退焊法,焊接速度要快。多层焊时,应彻底清除层间焊渣。

4)焊后处理。焊接结束后,应使用球形或平面锤头对焊缝和接头进行热态和冷态的锤击,以消除应力和改善焊缝组织,细化晶粒。薄板(厚度小于4mm)的焊缝在冷态下,沿焊缝两侧100mm的范围进行锤击;5mm以上的焊件需加热至250~500℃后进行锤击,在锤击后最好进行550~650℃退火热处理。

(2)黄铜的焊接 黄铜焊条电弧焊的操作与纯铜的焊接基本相同。操作时,主要应注意以下方面:

1)坡口。坡口角度为60°~70°,坡口表面应清洗油污、水分等杂物,焊条经200~250℃烘干。

2)焊接规范。母材厚度大于14mm时预热至150~250℃,用直流电源焊接,焊接电流取25~30倍焊条直径值(对T227和T237焊条)。

3)操作手法。操作时,应尽量采用短弧焊,不作横向摆动,焊速要快,多层焊时要彻底清除层间焊渣;尽量采用水平焊,一般倾角不要大于15°。

4)焊后处理。与氨等腐蚀介质接触的铜焊件焊后必须进行350~400℃的退火处理。

(3)锡青铜的焊补 焊条电弧焊用于锡青铜铸件缺陷的焊补采用HCu227(T227)或专用青铜焊条,其操作工艺与纯铜焊接相同。焊前对铸件进行100~200℃的预热,在保证熔透的条件下尽量降低预热温度。多层焊时控制层间温度不要超过预热温度。用短弧进行快速焊接。层间和焊后用平头锤子锤击焊缝。焊后可加热到480℃左右后快速冷却以提高焊接接头的韧性。

2.氩弧焊

氩弧焊是在焊接铜及铜合金时应用最为广泛的工艺方法,其焊接质量好且外形美观。焊接时,应注意以下的操作要点:

(1)纯铜的焊接 纯铜的钨极氩弧焊应注意以下方面问题:

1)坡口。纯铜钨极氩弧焊,母材厚度t<3mm时,不开坡口;t=3~10mm时,开V形坡口,角度为60°~70°;t>10mm时,开X形坡口,角度为60°~70°,不留钝边。

2)焊接手法。采用直流正接、左向焊法。焊前用高频振荡器引弧或在碳块、石墨块上接触引弧,待电弧引燃后再移入焊接坡口内。定位焊时,焊缝要细而长(20~30mm)。若发现裂纹,应铲掉重焊。

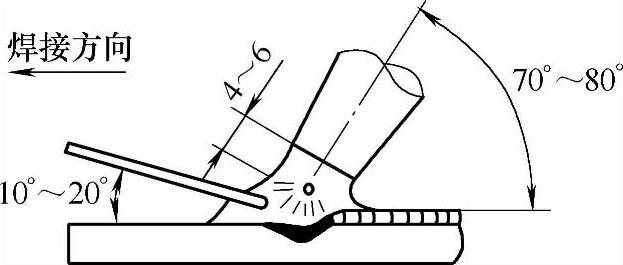

操作时,焊枪作均匀平稳的直线运行,电弧长度保持在3~5mm,喷嘴到焊件表面的距离应控制在8~14mm范围内(这样既便于观察熔池,又能保证焊接区的氩气保护),送丝速度应根据熔池的温度及焊缝的成形来确定(其操作技术与铝的氩弧焊基本一致),焊丝与焊件表面的角度要尽量小,以减少对氩气流的阻碍作用(焊丝不能与钨极接触)。纯铜的钨极手工氩弧焊如图10-24所示。

图10-24 纯铜的钨极手工氩弧焊示意图

焊接时应注意防止“夹钨”和始端裂纹,可采用引出板,或始端焊一段,待其冷却后再焊。4mm以内的薄纯铜板单面立对接焊时,一般由一名氩弧焊工在焊件正面进行焊接,而另一名焊工在焊件反面用氧乙炔焰预热。焊枪与焊件表面间的角度为45°,焊丝与焊件的夹角为15°。厚板多层焊时,焊接层数不宜过多,如20mm厚纯铜板的焊接仅在正面焊3层、反面焊1层即可。焊接第一层时主要控制反面成形,因此该层焊缝的堆高要小(2~3mm)。多层焊时,层间温度不应低于预热温度,在焊下一层焊缝之前,要用不锈钢丝刷刷掉焊缝表面上的氧化物。

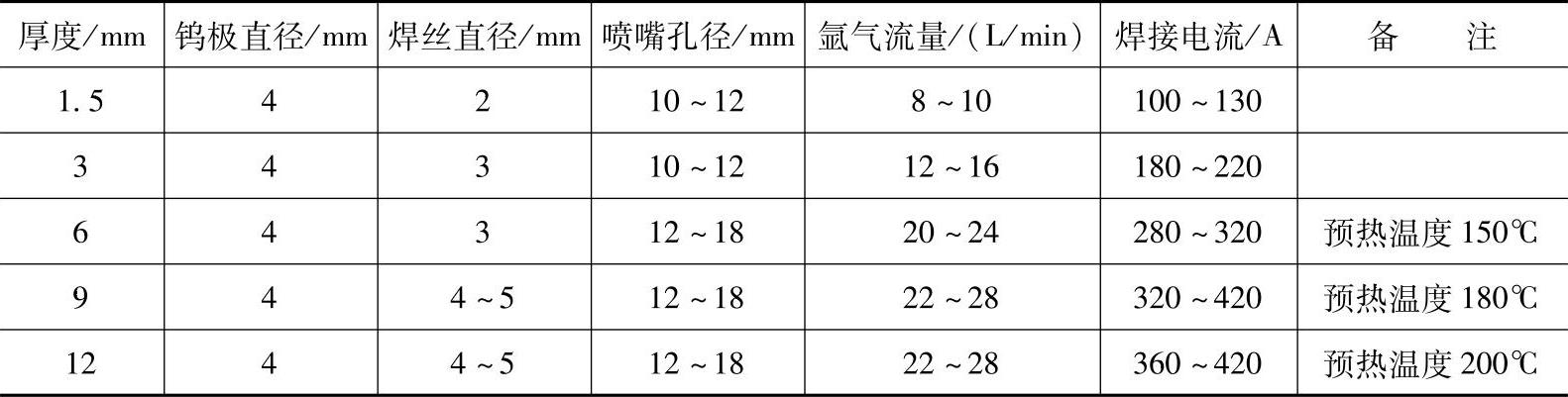

3)焊接规范。纯铜钨极手工氩弧焊的焊接规范见表10-46。

表10-46 纯铜钨极手工氩弧焊的焊接规范

(2)黄铜的氩弧焊 钨极氩弧焊适宜焊接小尺寸的黄铜焊件,其焊接工艺与纯铜氩弧焊相同,但黄铜氩弧焊时,应注意以下问题:

1)焊接规范。焊枪的喷口直径要比焊接同样厚度的铝合金大2~6mm,氩气流量要大4~8L/min,防止由于锌的蒸发而破坏氩气的保护效果。对厚板及铸件焊接前同样可采取预热措施。

2)焊接手法。钨极氩弧焊焊接电源可用直流正接,但也可采用交流电。由于采用交流电时,合金成分锌的烧损比直流正接时少,所以手工钨极氩弧焊一般采用交流电源。

焊接时,应采用高焊接速度,以减少热影响区范围,并尽量将填充焊丝置于电弧和母材之间,避免电弧对母材的直接加热。焊后应加热到300~400℃进行退火处理,以消除焊接应力。

(3)锡青铜的氩弧焊 锡青铜钨极氩弧焊时应采用直流正接,其特点是钨极烧损小而工件的熔深大。锡青铜氩弧焊焊接工艺与纯铜基本相同,但锡青铜的导热性比较大,所以焊接时应采用较大的焊接电流和较低的焊接速度。

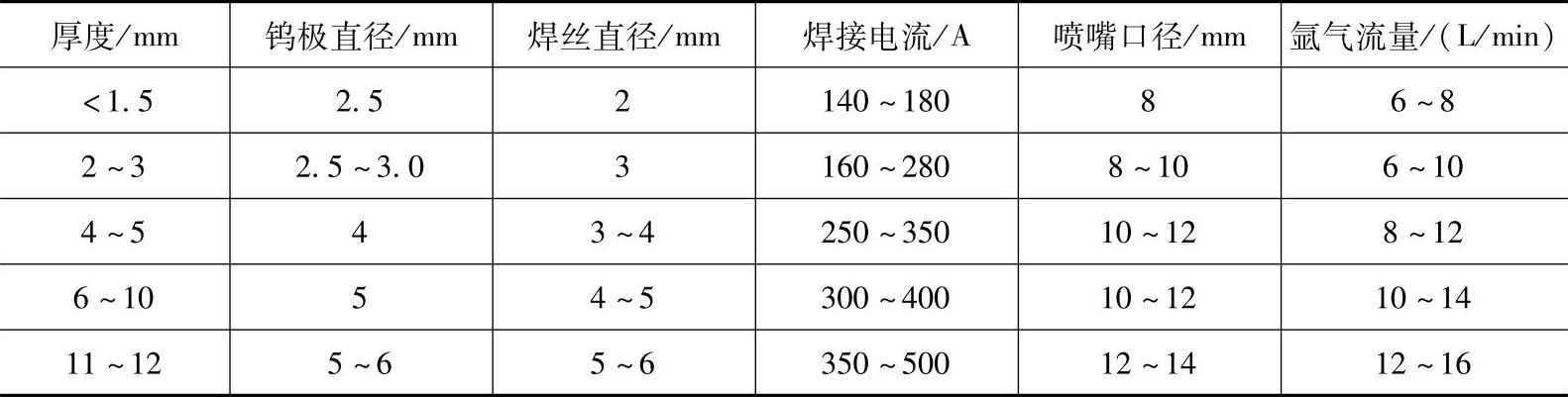

(4)铝青铜的补焊 铝青铜钨极氩弧焊同样适用于铸件的焊补。焊接时宜采用交流焊接,这样比直流电源更有利于破除工件表面的氧化膜,并使焊接过程稳定。对于厚大的焊件,需要进行150~300℃的预热,操作技术与一般氩弧焊工艺相同。焊补缺陷尺寸较大的铝青铜铸件时,可将铸件倾斜15°进行焊接。铝青铜手工钨极氩弧焊的焊接规范见表10-47。

表10-47 铝青铜手工钨极氩弧焊焊接规范

3.气焊

采用气焊焊接铜及其合金也是生产中应用较多的方法之一。该方法由于加工条件要求不高,因此成为铜及其合金焊接加工的有效补充。

(1)纯铜的气焊 纯铜的气焊工艺及操作注意事项主要有以下内容:

1)焊前清理和定位焊。焊件表面的油和氧化物在焊接前必须清理干净。清理的方法是先用丙酮溶液将表面油污洗净,再用温水冲洗,然后在待焊处两侧20~30mm范围内用铜丝刷刷除氧化物,直至露出金属光泽,才能进行定位焊,定位焊时可采用密点焊法。

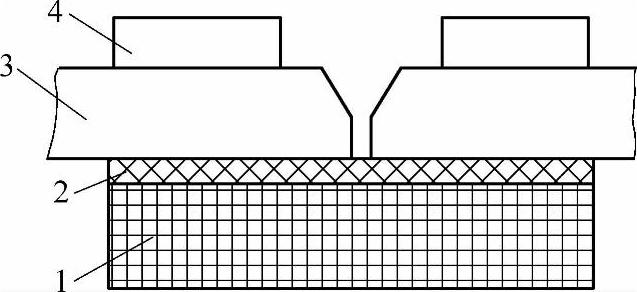

2)准备垫板。为保证完全焊透,又不让铜液从焊缝中流失,以及使焊缝背面成形良好,在焊接处下面应放置垫板,特别是焊厚板时,焊缝熔池及装配间隙均较大,更需要使用垫板。垫板的放置如图10-25所示。(https://www.xing528.com)

垫板应水平放置,不能有任何方向的倾斜。垫板材料可采用钢或石墨。使用时,为减少焊缝处的热量向金属垫板传导,可预先把垫板加热至200~300℃。焊接时,为了不致因温度过高而使垫板与焊件产生黏合现象,或防止用石墨垫板时出现渗碳现象,必须在垫板与焊件之间放入一层导热性差的石棉板。石棉板必须烤干,除去水分。

图10-25 垫板的放置

1—垫板 2—石棉板 3—焊件 4—重物

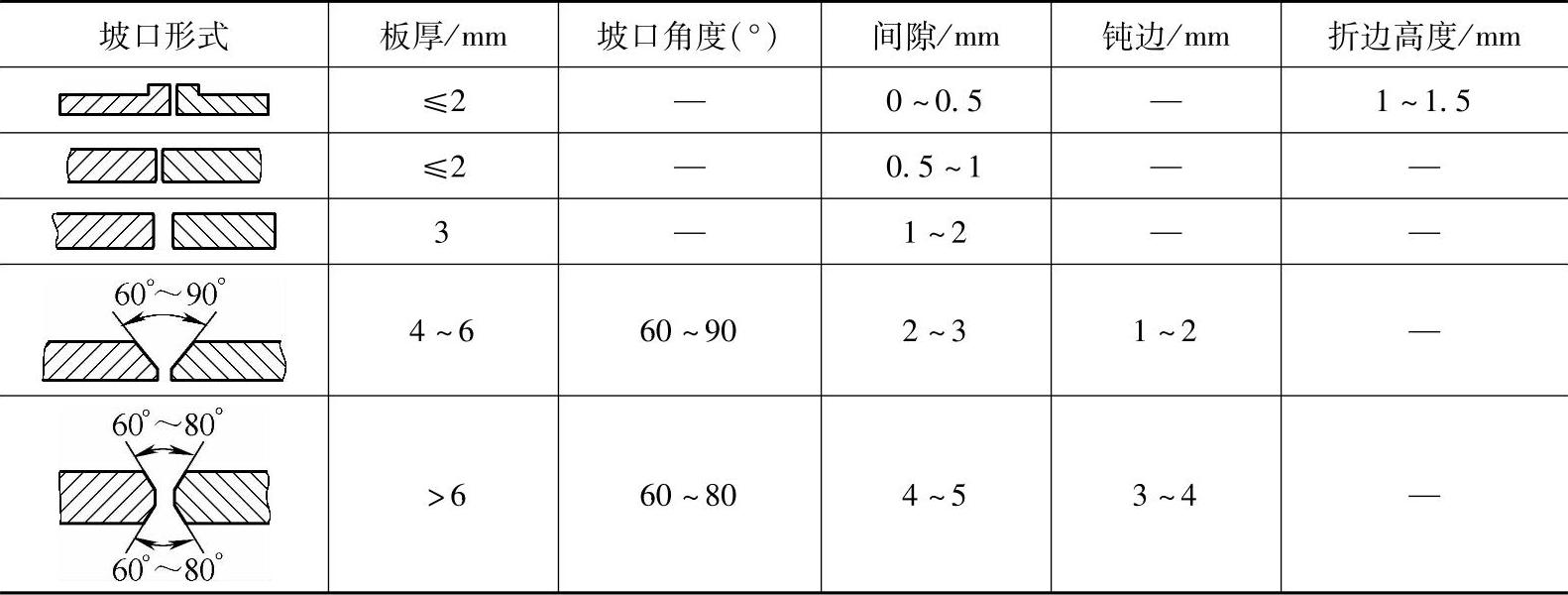

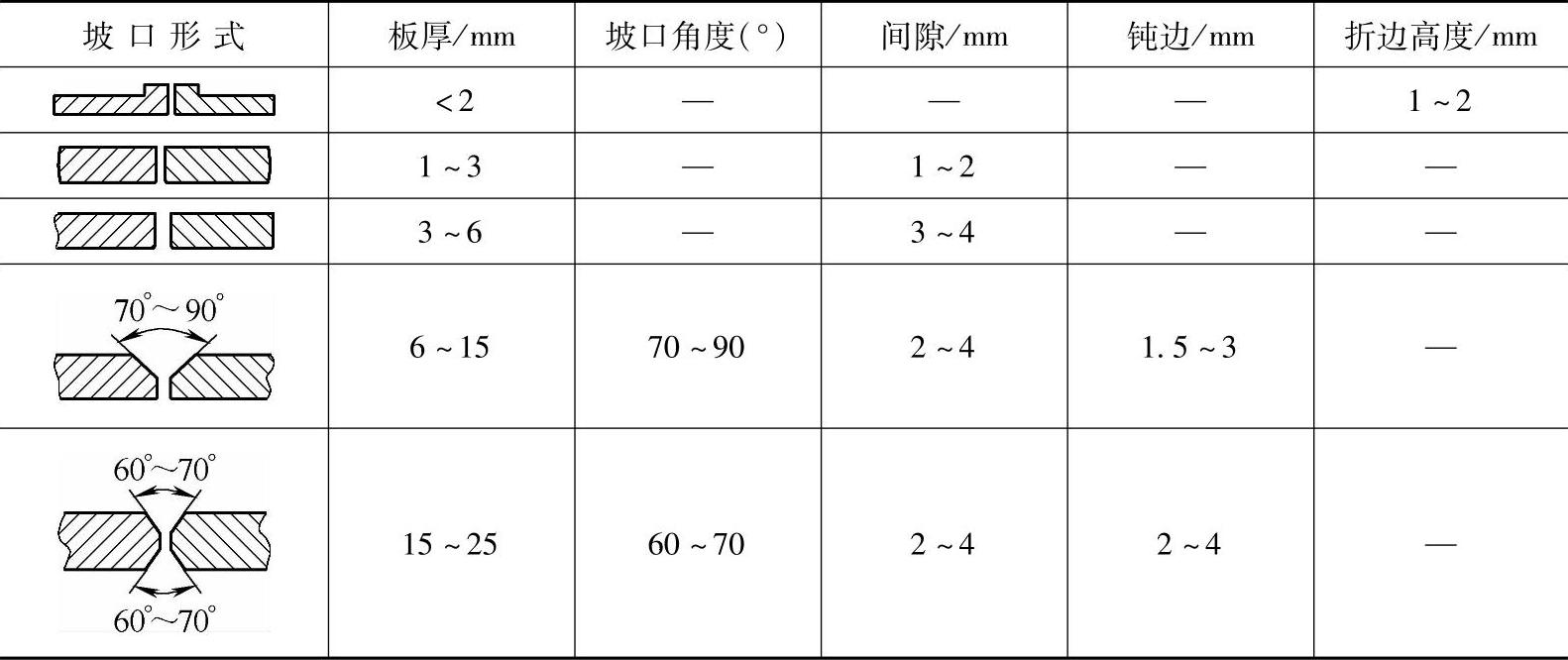

3)接头坡口形式的选择。气焊纯铜时最常用的是对接接头,其他接头形式应尽量少用。气焊纯铜时对接接头的坡口形式及尺寸见表10-48。

表10-48 气焊纯铜时对接接头的坡口形式及尺寸

4)焊丝及焊丝直径的选择。气焊纯铜时采用含脱氧元素的纯铜丝201(HS201),也可采用一般的纯铜或母材的切条作为焊丝,焊丝的选用可参见表6-4。气焊时,为消除氧的危害,可把脱氧剂加到熔池中去。焊丝直径是根据焊件厚度而定的,气焊铜及其合金的焊丝直径的选择可参照表6-6选用。

5)熔剂的选择。为了还原和去除氧化物,气焊纯铜时应使用熔剂,熔剂牌号为气剂CJ301。自行配制熔剂时要注意,市售硼砂都含有结晶水(Na2B4O7·10H2O),在焊接过程中结晶水会蒸发而引起气孔,因此使用前必须进行脱水处理。

6)焊件的装配。焊件可用夹具,也可用定位焊装配。定位焊点长度为20~30mm,短焊缝应先定位焊两端,再定位焊中间。

由于铜的收缩率较大,因此考虑到焊接过程中焊缝的收缩,沿焊缝长度方向的装配间隙应逐渐增大,每隔100mm装配间隙应增大0.5~1mm。

7)气焊火焰。火焰要严格采用中性焰,不得采用氧化焰和碳化焰,因为氧化焰会使熔池氧化,生成Cu2O,易引起裂纹;碳化焰含有过量的氢,易使焊缝产生气孔。

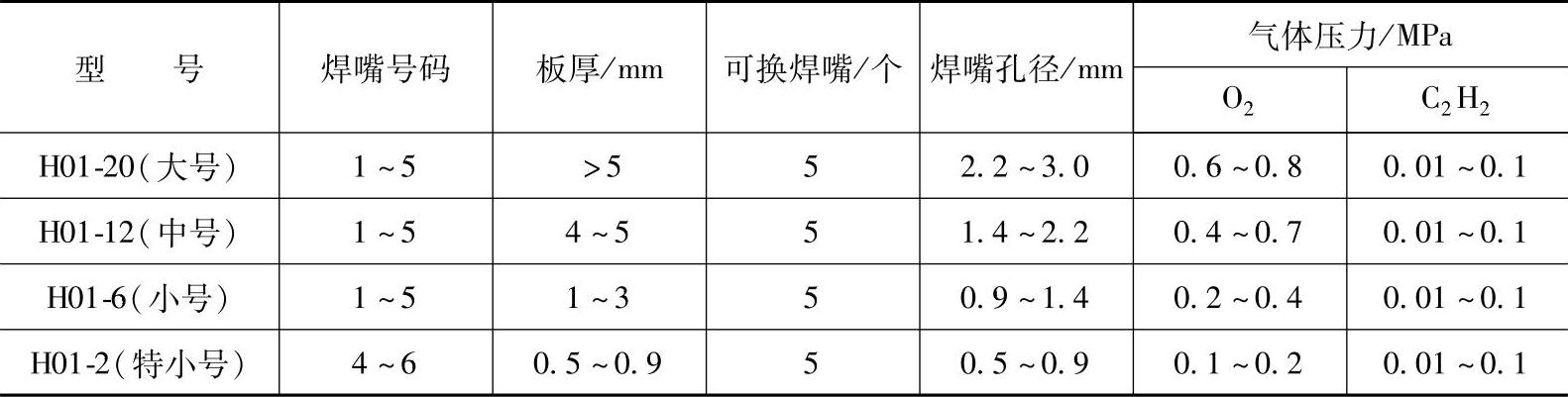

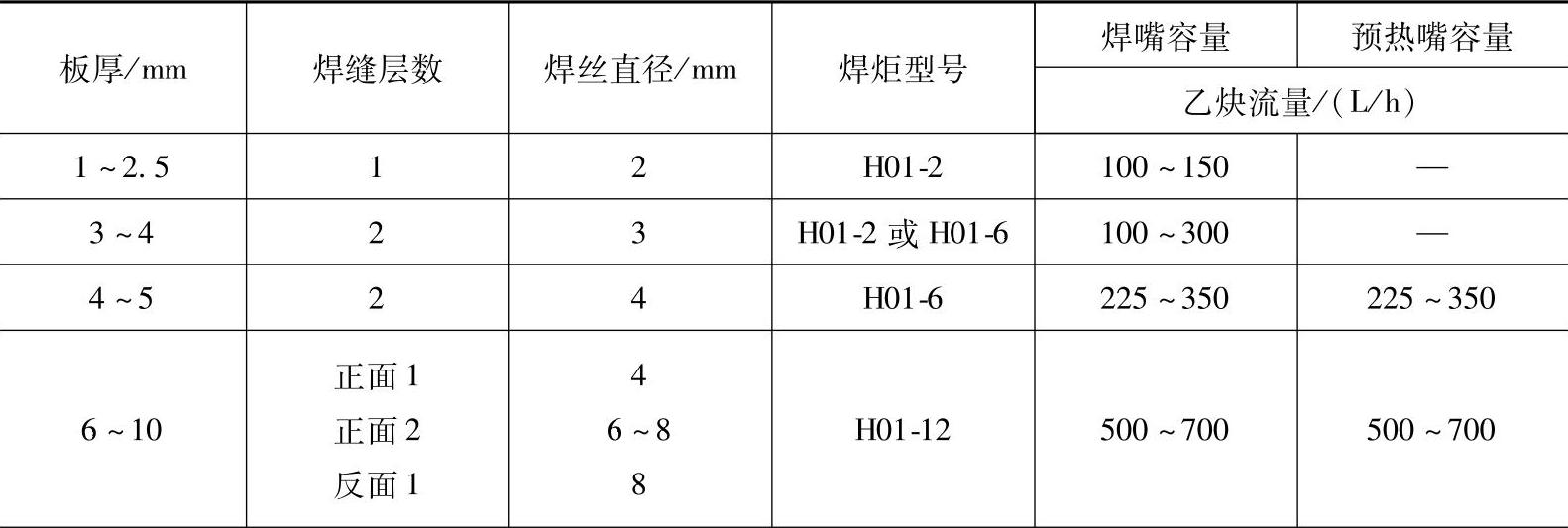

8)焊炬和焊嘴的选择。由于铜的导热性好,因此要选择较大的火焰能率,一般比焊低碳钢要大1~1.5倍。火焰能率的大小通过焊炬和焊嘴的选择来达到。气焊纯铜时,焊炬和焊嘴的选择见表10-49。

表10-49 焊炬和焊嘴的选择

9)预热。纯铜在气焊时必须预热,预热温度为400~500℃,厚大焊件的预热温度为600~700℃。当板厚>10mm时,要用两把焊炬,一把用来预热,另一把用来焊接。预热火焰能率为150~200L/(h·mm)。

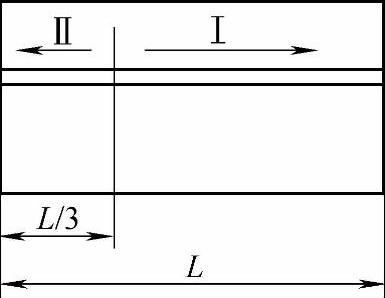

10)气焊操作。焊件厚度<5mm时,应采用左向焊法;焊件厚度较大时,应采用右向焊法。焊嘴与焊件之间的夹角为70°左右。起焊点应选在焊缝长度的L/3处,如图10-26所示。先焊焊缝Ⅰ,再焊焊缝Ⅱ。起焊时,焰心距焊件表面为3~6mm。焊接过程中,焊接火焰不要离开焊缝,以防氧化。为了更好的焊透并填满焊缝,可将焊件倾斜一角度(7°~10°)进行上坡焊。高温的铜液容易吸收气体,而且热影响区金属晶粒容易长大变脆,所以焊道数越少越好,最好进行单道焊。

11)焊后处理。气焊纯铜所获得的焊接接头,其力学性能通常比母材低些,为了提高接头的性能,可以进行锤击和热处理。焊件的厚度<5mm时,可在冷态下进行锤击;较厚的焊件在250~350℃进行热态锤击,可提高焊接接头的强度和塑性。把焊件加热到500~600℃,然后在水中急冷,可以提高焊接接头的塑性和韧性,这种方法称为水韧处理。

图10-26 焊铜的起焊点及焊接顺序

(2)黄铜的气焊 黄铜的气焊工艺及操作应注意以下问题:

1)焊前清洗。用体积分数为10%的硫酸溶液对焊件表面进行酸洗,以去除氧化物,然后再用热水将残液冲洗干净并擦干。在焊前必须仔细清理焊件坡口及焊丝表面。

2)选择接头形式和坡口尺寸。气焊黄铜时,一般采用对接接头。气焊黄铜时对接接头的坡口形式及尺寸见表10-50。

表10-50 气焊黄铜时对接接头的坡口形式及尺寸

黄铜铸件焊补时应将缺陷铲去,并铲出60°~90°的坡口,坡口角度的大小以焊补方便和节约金属材料为原则。坡口应完全露出金属黄铜的本色,不允许留有脏物。

3)焊丝的选择。为了防止锌的氧化和蒸发,常采用含硅的黄铜焊丝。用这种焊丝焊接时,会在熔池表面形成一层致密的SiO2薄膜,它将阻碍熔池内部的锌进一步氧化和蒸发,并能有效地防止氢的溶入。除硅外,焊丝中还常含有Sn、Fe等元素,这些元素均能进一步防止锌的氧化和蒸发。

4)熔剂的选择。气焊黄铜的熔剂,用气剂301(CJ301),也可使用硼酸甲酯加甲醇组成的气体熔剂。

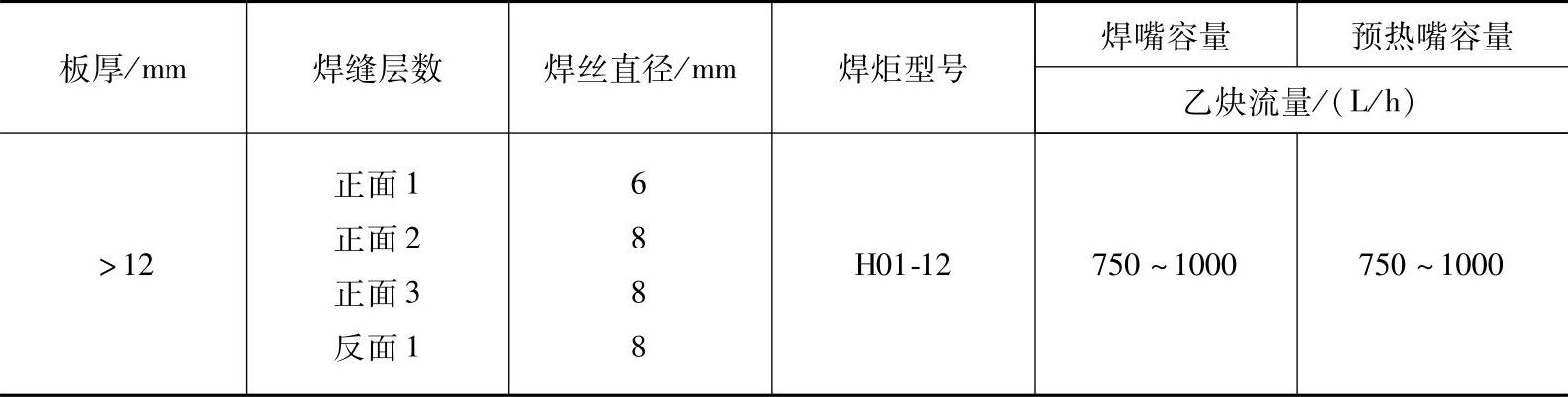

5)焊丝直径和焊炬的选择。焊丝直径和焊炬型号根据焊件板厚进行选择,黄铜气焊时焊丝直径和焊炬的选择见表10-51。

表10-51 黄铜气焊时焊丝直径和焊炬的选择

(续)

6)气焊火焰的选择。气焊黄铜的焊接火焰为轻微的氧化焰(混合比为1.3~1.4),可以在熔池表面形成一层氧化锌薄膜,该薄膜能阻止熔池中锌的蒸发。

7)预热。黄铜气焊时,对于较厚大的焊件应预热。一般预热温度为400~500℃,当厚度超过15mm时,应将焊件预热到550℃左右。黄铜铸件焊补前应全部或局部预热,预热温度参照上述数值。

8)气焊操作。黄铜气焊时一般采用左向焊法,焊炬应沿接缝作直线移动,不作横向摆动,以减少熔池过热。火焰为轻微的氧化焰,而且要使用外焰,焰心距离熔池表面为5~10mm。焊丝要以很小的角度(20°~30°)有节奏地连续送入熔池中,焊丝端部应直接与焊件接触,使焊丝端部受热最少,以减少锌的蒸发。焊接速度要尽可能快些,一般不得低于200mm/min。为了节省焊接过程中蘸熔剂的时间,焊前可先将熔剂倒入长槽中,用焊炬加热焊丝并将焊丝横放在熔剂中滚动,使焊丝表面蘸上一层0.5~1mm厚的熔剂,以备使用。

焊接黄铜时,焊接场地应通风良好,若在容器内焊接时,焊工应戴上专用的防毒面具。

9)焊后处理。焊后用钢丝刷清除焊缝表面的氧化物及熔剂残渣,铲除较高的焊瘤。焊接接头要进行500~650℃的退火处理,以消除内应力。

(3)青铜的气焊 青铜的气焊工艺及操作应注意以下问题:

1)焊前准备。气焊前应铲去铸件的缩孔、疏松、落砂等缺陷,并铲出60°~70°的坡口,铲凿深度至出现完好的母材金属为止。焊补裂纹前,应当找到裂纹的起止点。焊补穿透的缺陷或裂开的工件时,容易出现漏铜液的现象,因而焊补件的底部可加衬垫或用封底焊。补焊的青铜件必须妥善垫平,防止焊接时产生变形。

2)锡青铜的气焊。锡青铜在高温时因有脆性,除必须进行350~450℃的预热外,在焊接过程中不允许受冲击,焊后也不要立即搬动。

锡青铜在气焊时,焊丝可用与母材相同的材料,但最好使含锡量比母材高出1%~2%(质量分数),以补充焊接过程中锡的烧损,或用含磷、硅、锰等脱氧元素的青铜材料。气焊熔剂与焊接纯铜时相同,使用气剂301(CJ301)。

气焊锡青铜应严格采取中性焰,火焰能率与焊接碳钢时相同。火焰的位置比焊接碳钢时略高一些,焰心与焊件表面的距离≥10mm。操作工艺基本上与气焊纯铜时相同。焊后可锤击焊缝或进行退火处理,以消除焊接残留应力,提高焊缝的力学性能和致密性。

3)铝青铜的补焊。气焊前,可采用气焊铝的熔剂(气剂401)去除氧化铝薄膜。此外,还可以用机械方法清除气化膜。

气焊铝青铜时,焊丝采用与母材化学成分相同的焊丝;焊前应预热至500~600℃;火焰能率宜选大些;采用中性火焰,火焰焰心距焊件表面7~10mm。当在一个铸件上补焊几个缺陷时,应首先补焊最大的缺陷,然后再补焊小的缺陷,这是因为补焊大的缺陷时对焊件进行了一定程度的预热,所以比较容易补焊较小的缺陷。

当补焊长而深的缺陷时,最好将工件倾斜45°后进行上坡焊,因为这样可采用单道焊,对保证焊接接头的质量较为有利。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。