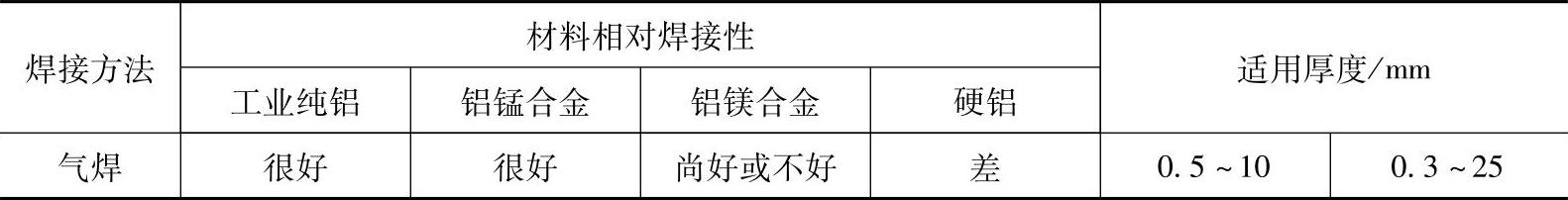

气焊是铝及其合金常用的焊接方式之一。不同种类的铝合金,其焊接性是不同的,如冷硬铝和热处理强化铝合金气焊时,其焊接接头强度将低于母材,会给焊接生产造成一定的困难。表10-40给出了常见铝及其合金的相对焊接性。

表10-40 铝及其合金的相对焊接性

铝及其合金的气焊工艺及其操作要点主要有以下方面的内容:

1.操作准备

(1)焊前清理 焊前清理是保证铝及其合金焊接质量的重要措施,因此应严格清除焊接处及焊丝表面的氧化层和油污。实际生产中常采用化学清洗或机械清理两种方法。

1)化学清洗。化学清洗效率高、质量稳定,适用于清洗焊丝及尺寸不大、成批生产的焊件。常用的清洗剂及清洗工艺是用汽油等有机溶剂浸泡或擦拭除油,再用热水清洗,接着在50~60℃的氢氧化钠(NaOH)溶液(浓度为30%左右)中清洗,然后用热水或冷水清洗,最后用30%的硝酸溶液中和出光处理,再用清水冲洗。

2)机械清理。对于尺寸较大的工件常用机械清理。清理方法是先用有机溶剂(汽油、丙酮)或松香擦拭表面以除油,随后直接用细不锈钢丝刷刷除氧化层,直至露出金属光泽为止。冲洗工作与焊接时间不能相隔太长,最多不超过两天,否则必须重新清洗。

(2)准备垫板 为保证焊件在焊接过程中既可焊透,又不致塌陷烧穿,在焊接时可用垫板来托住熔化金属。垫板材料可用不锈钢或碳钢等,垫板表面应开一圆弧形槽,以保证焊缝反面成形。

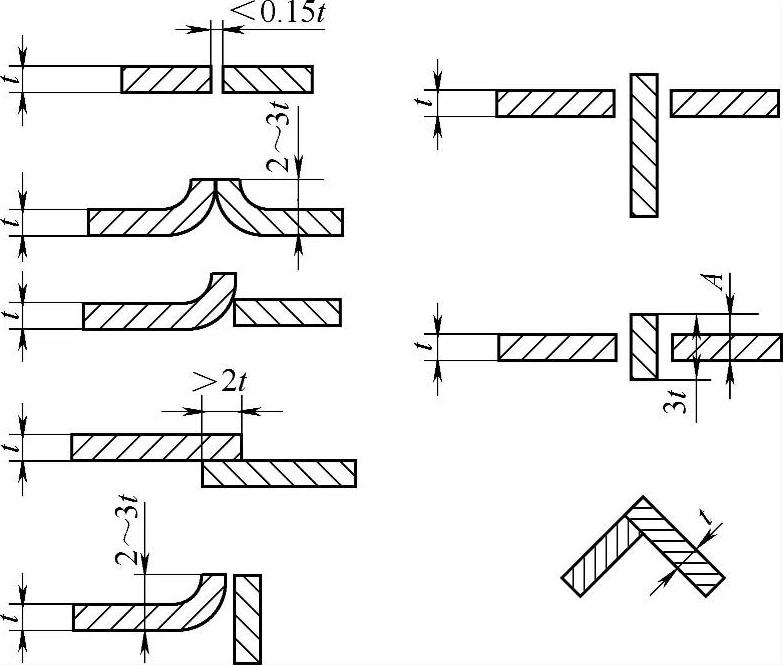

(3)坡口及接头形式 厚度为3~5mm的铝板一般不需要开坡口,在接头处留1mm左右的间隙即可;板厚为5~8mm时,可开单面U形坡口,坡口角度为60°~70°,钝边≤1.5mm时,其间隙为3mm左右;板厚>8mm时,可以开X形坡口或V形坡口,坡口角度为60°~70°,钝边≤2.5mm时,其间隙<3mm。

1)焊接接头的形式。铝及其合金焊接接头的形式如图10-21所示。

图10-21 铝及其合金焊接接头的形式

a)卷边对接 b)直边对接 c)开坡口对接 d)搭接 e)T字接 f)角接 g)端接

2)薄铝板的接头形式。薄铝板(板厚为3~5mm)的接头形式如图10-22所示。

图10-22 薄铝板的接头形式

对于简单的对接焊缝,可以留成斜角形间隙,如图10-23所示。间隙a2=a1+(0.01~0.02)l,a1约为1mm。

(4)焊丝及焊丝直径的选择 铝及其合金的焊丝型号、牌号及用途见表6-5,也可以用母材的切条。铝及其合金焊丝直径的选择见表10-41。

(5)熔剂的选择 气焊铝及其合金用气焊熔剂为气剂401(CJ401)。

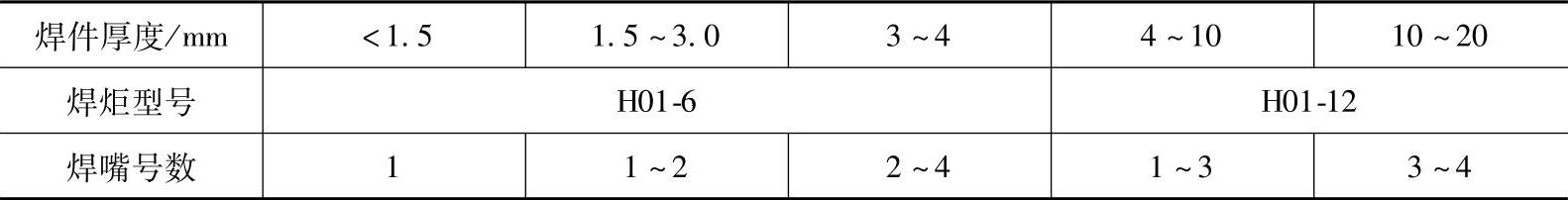

(6)焊炬、焊嘴的选择 气焊铝及其合金时,焊炬型号和焊嘴的号码应根据焊件的厚度来选择。铝及其合金气焊时的焊炬、焊嘴的选择见表10-42。(https://www.xing528.com)

图10-23 斜角形间隙

表10-41 铝及其合金焊丝直径的选择(单位:mm)

表10-42 铝及其合金气焊时的焊炬、焊嘴的选择

(7)气焊火焰的选择 气焊火焰应采用中性焰或轻微碳化焰,过大的碳化焰会引起气孔及焊缝组织的疏松,绝不允许使用氧化焰。

(8)预热 气焊薄小焊件时,一般不要预热;当焊接厚度>5mm及结构复杂的焊件时,为减少焊接变形及避免裂纹,可以预热,但预热温度一般不得超过250℃。预热的方法可采用火焰或电炉加热。

(9)定位焊和起焊点的选择 为了固定焊件的相对位置和防止变形,需对焊件进行定位焊。铝及其合金定位焊点间距可参照表10-43。在定位焊时,应采用比焊接时稍大的火焰,并快速进行施焊,以减少热变形。定位焊时,火焰与焊缝的夹角为50°左右。

表10-43 铝及其合金定位焊点间距(单位:mm)

2.操作要点

1)气焊铝及其合金薄板时,焊嘴倾角为30°~45°,焊丝倾角为40°~50°;焊厚板时,焊嘴倾角应为50°左右,焊丝倾角为40°~50°。起焊时,由于工件温度较低,一开始不易焊透,所以焊嘴的倾角比上述规定应大些;焊接终了时,由于工件已被加热到较高的温度,为保证焊缝成形,焊嘴倾角比上述规定要小些。一般应避免焊嘴倾角过大,以免吹不开熔渣,造成夹渣缺陷。

2)当焊件厚度<5mm时,一般采用左向焊法,以避免熔池过热、烧穿和防止晶粒长大;焊件厚度>5mm时,可采用右向焊法,以便于观察熔池的温度和流动情况。在焊接时,整条焊缝应尽可能一次焊完,如果中断,应在焊缝上重叠约20mm处开始起焊,以保证焊透。在焊接结束或中断时,火焰应慢慢离开熔池,并要添加一些焊丝,以保证焊接质量。焊接非封闭的焊缝时,为避免起焊处出现裂纹,可以从距端头约30mm处开始焊接,并焊到头,然后再向相反方向焊到另一头,而在接头处应重叠20~30mm。

3)由于铝在高温时颜色不变,为掌握好金属开始熔化的时间及起焊时机,可用焊丝试探性地拨动加热处的金属表面,若感到加热处已带粘性,并且焊丝端头落下的熔化金属与加热处金属能熔合在一起,则说明该处已达熔化温度,这时应立即进行焊接。还可以采用铝受热表面光亮的银白色逐渐变暗,并随温度升高最后变成暗淡的银灰色时为起焊时机,若被焊处表面的氧化铝薄膜微微起皱,则说明加热处接近熔点,这时便可开始加热焊丝。当火焰下面的氧化铝薄膜和基体金属出现波动现象时,说明已达到熔点,这时即可施焊。

4)焊接时,焊嘴一边前进,一边上下跳动。当焊嘴运动到下方时,火焰加热母材使其熔化,并利用火焰吹力形成熔池;当焊嘴运动到上方时,火焰加热焊丝使其端部熔化,形成熔滴,这样,焊丝与坡口处的母材周期性地受热、熔化,从而形成焊缝。送丝时,焊丝末端应插入熔池前部,并随即将焊丝向熔池外拖出,但应特别注意,拖出时应使焊丝端部仍在火焰范围内,以避免氧化。依靠上述添加焊丝的机械作用,既能有效地搅动熔化金属,使杂质浮出,又能破坏熔池表面的氧化膜,使熔滴金属很好地与熔池金属熔合。

5)当需要将两种厚度或熔点不同的铝合金材料焊在一起时,一般应将火焰指向厚度大的和熔点高的材料,焊接前应将厚度大的材料先用焊炬预热到一定温度后再施焊。如果是薄铝板单向焊,焊接前在焊件的背面均匀地刷上一层熔剂,则有助于获得背面成形良好的焊缝。

3.焊后处理

焊后残留在焊缝表面及边缘附近的焊渣和熔剂能与金属起化学反应,引起腐蚀,因此焊后必须进行清洗。

在60~80℃的热水中,用毛刷刷洗焊缝的正反面及其周围。重要焊件在刷洗后,还应放入60~80℃、2%~3%(质量分数)的铬酐水溶液中浸洗5~10min,然后再用热水冲洗,并干燥。焊后清洗完成后,观察表面焊件有无白色附着物,或把2%(质量分数)的硝酸银溶液滴在焊缝上,若没有出现白色沉淀物(即AgCl),则说明焊件已清洗干净。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。