氩弧焊是焊接铝及铝合金较理想的熔焊方法。根据焊接板料厚度的不同,应有针对性的采用手工钨极氩弧焊或金属极氩弧焊。

1.手工钨极氩弧焊

手工钨极氩弧焊主要用于焊接薄板(厚度<6mm)结构。由于氩气的保护作用和氩离子对氧化膜的阴极破碎作用,氩弧焊可以不用焊粉,从而避免了焊后残渣对接头的腐蚀,因此氩弧焊焊完后可以不用清理,接头形式也可以不受限制。另外,焊接时氩气流对焊接区域的冲刷能使焊接接头显著冷却,因此改善了接头的组织和性能,并减少了焊件变形。

铝及铝合金手工钨极氩弧焊的焊接要点主要有以下方面:

1)焊丝的选用。铝及铝合金焊丝可以分为同质焊丝和异质焊丝。一般选用与母材化学成分相同的焊丝,或者用从母材金属上切下的板条作为填充金属(即同质焊丝)。异质焊丝是为适应抗裂性的要求而研制的焊丝。常用的异质焊丝是SAl4043,该焊丝液态时流动性好,凝固时的收缩率小,焊缝金属有较高的抗裂性,常用于焊接除铝镁合金外的其他铝合金。焊接铝镁合金时,应选用含镁量比母材金属高1%~2%(质量分数)的铝镁焊丝。焊补铝铸件的焊丝直径可粗些,一般为5~8mm。

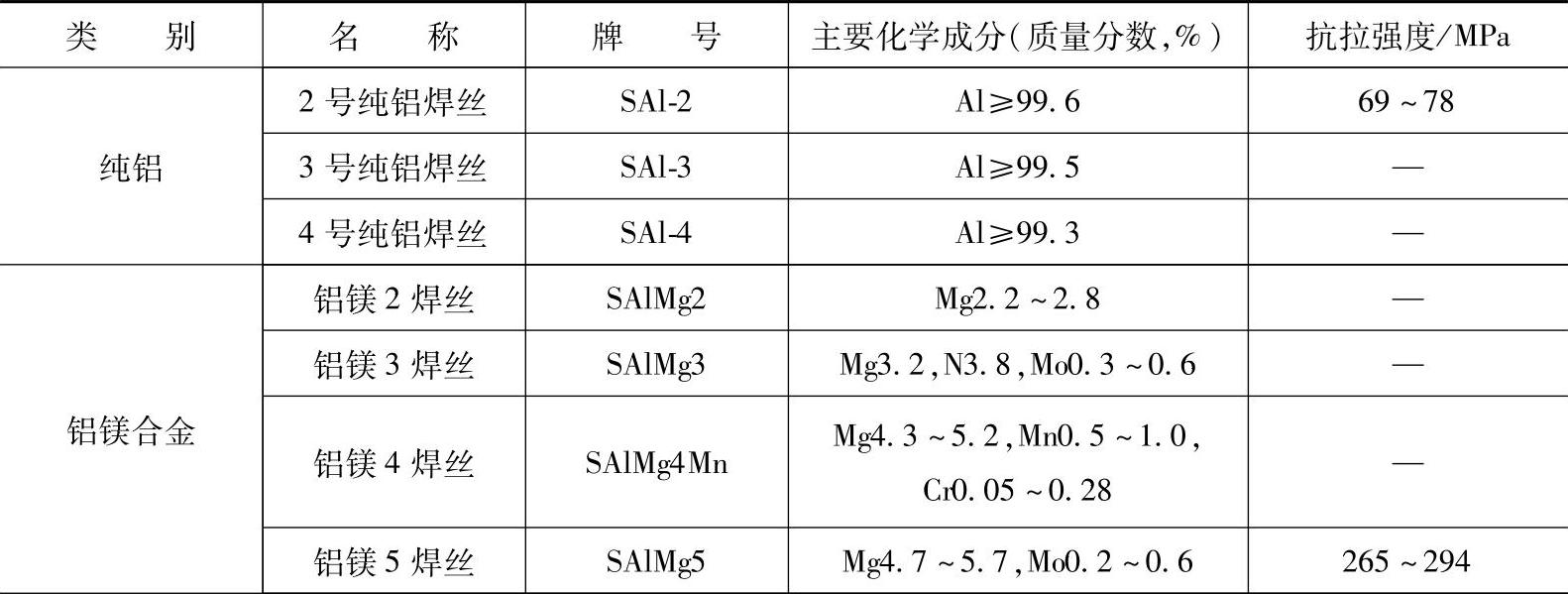

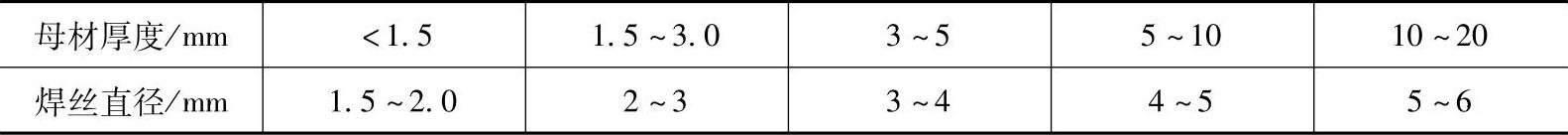

常用铝及铝合金焊丝的化学成分及性能见表10-33,铝及铝合金焊丝直径的选择见表10-34。

表10-33 常用铝及铝合金焊丝的化学成分及性能

(续)

表10-34 铝及铝合金焊丝直径的选择

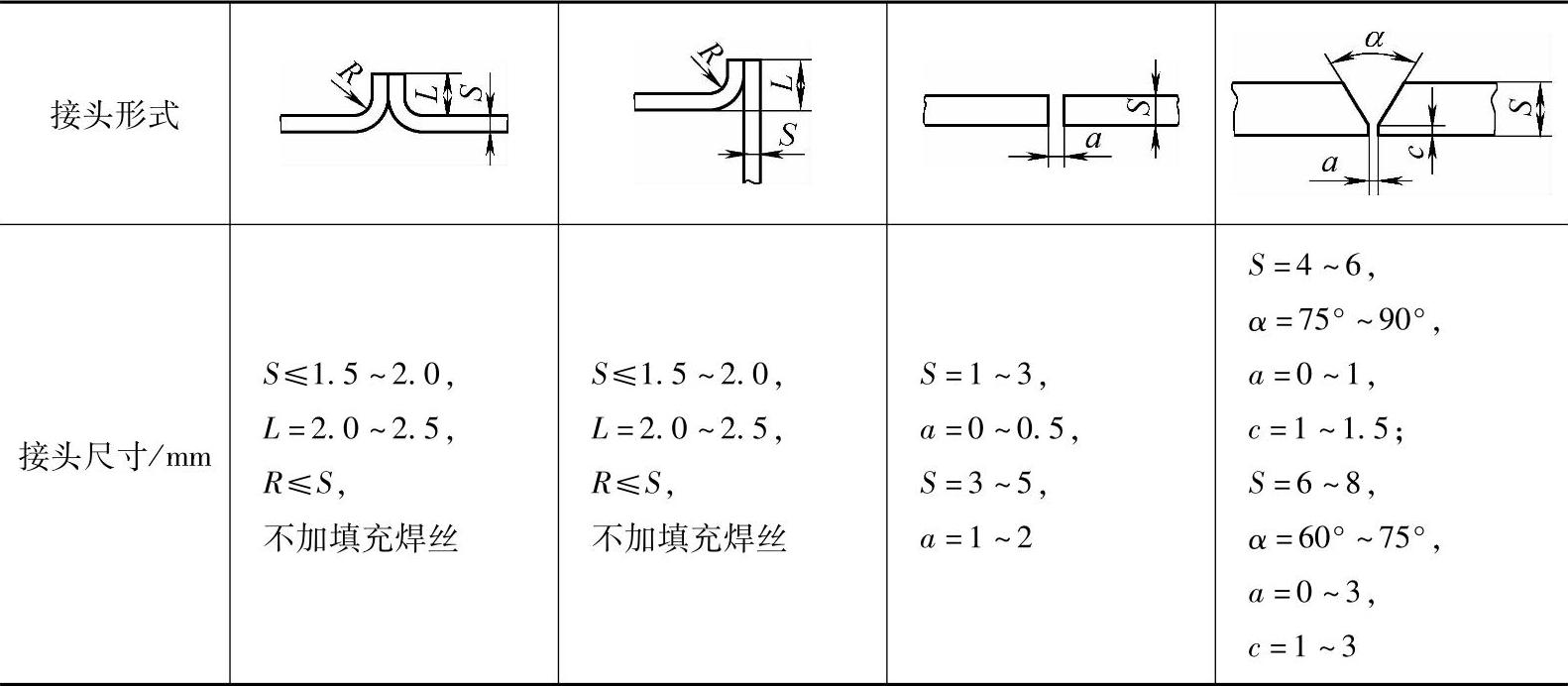

2)接头形式。铝及铝合金手工钨极氩弧焊的接头形式可参照表10-35选取。

表10-35 铝及铝合金手工钨极氩弧焊接头形式

3)焊前清理。由于铝及铝合金表面一般都覆盖着油污和氧化铝薄膜,它们阻碍着焊缝金属的熔合,导致焊缝产生气孔、夹渣以及未焊透等缺陷,并影响接头性能,也会恶化焊缝的成形,因此焊接之前必须严格清除焊接区(焊缝边缘的两边30~50mm范围内)和焊丝表面的油污及氧化膜等杂质。

在去除油污后,用细钢丝刷(钢丝直径φ≤0.2mm)将焊接区域表面氧化膜刷净。对小焊件局部氧化的部分也可用刮刀清除,直至露出金属光泽为止。一般不采用砂轮、砂纸或喷砂等方法,因为砂粒留在金属表面,焊接时会产生夹渣等缺陷。清洗后的焊件及焊丝应保持清洁和干燥。在存放过程中,尤其是在潮湿的环境中,焊件和焊丝会很快被氧化,生成新的氧化膜,因此清洗后的焊件和焊丝存放不得超过24h,特别是在潮湿、污染的环境下不得超过4h,否则就必须重新进行清洗和清理。

4)操作要领。铝及铝合金在手工氩弧焊时,一般采用交流电源,所用氩气的纯度不应低于99.9%(体积分数);对厚度在20mm以下的铝及铝合金氩弧焊时都可以不预热。

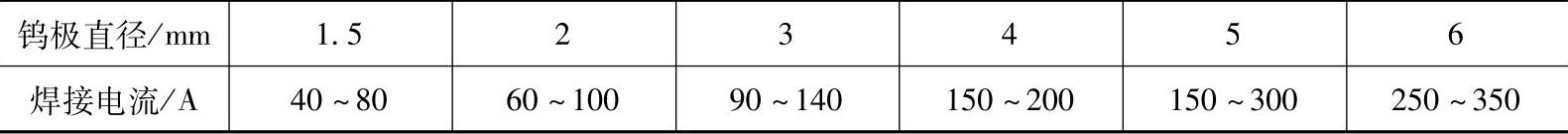

钨极不得黏上油脂和污秽。其直径的选用与材料厚度和电流大小有关,一般取1.5~8mm;头部应磨成圆锥形,以便电弧集中,燃烧稳定,但不要磨得太尖。各种直径的钨极所使用的电流值可参照表10-36选取。

表10-36 交流氩弧焊焊接电流和钨极直径的关系

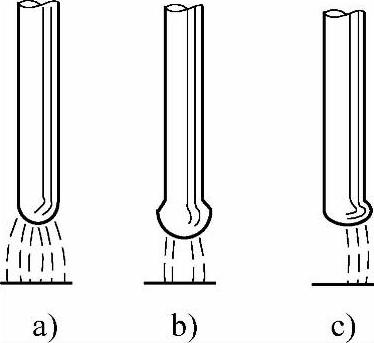

图10-19所示为不同焊接电流在钨极上的电弧情形。电流过大,钨极头部熔化的熔滴落入焊缝造成夹钨(图10-19b);电流过小,则电弧跳动而不稳定(图10-19c)。

氩弧焊时,钨极的外伸长度一般为5mm,钨极应处于焊嘴中心,不得偏斜。引弧应采用高频引弧装置,引弧时应先在引弧板(石墨板或废铝板)上点燃电弧,待电弧燃烧稳定、钨极端部被加热到一定温度后,再将电弧移到焊接区。

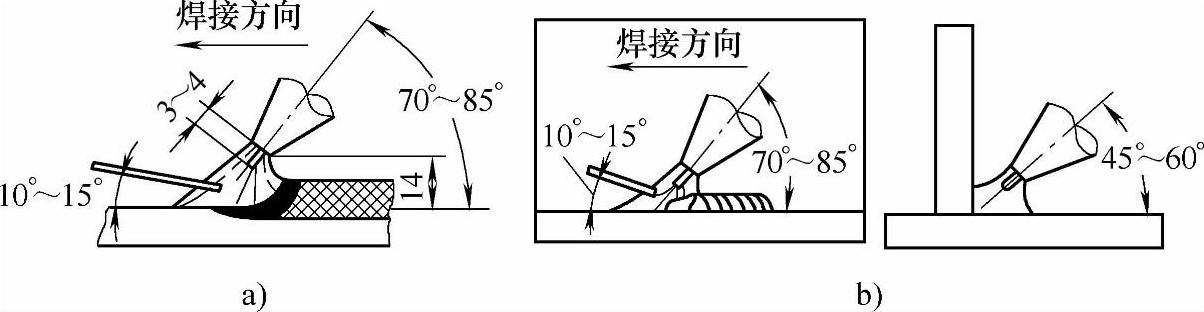

焊枪、焊丝和工件的相互位置要求既便于操作,又能良好地保护焊接熔池。焊丝的倾角越小越好,只要不妨碍加焊丝就行,如果倾角过大,容易扰乱电弧及气流的稳定。铝及铝合金氩弧焊的焊枪、焊丝和工件的相互位置如图10-20所示。

图10-19 钨极上的电弧(https://www.xing528.com)

a)电流合适 b)电流过大 c)电流过小

图10-20 铝及铝合金氩弧焊的焊枪、焊丝和工件的相互位置

a)平对接 b)平角接

氩弧焊时,钨极不要直接接触熔池,以免形成钨夹渣。焊丝不要进入弧柱区,否则焊丝容易与钨极接触而使钨极氧化,焊丝熔滴易飞溅,并破坏电弧的稳定性;但焊丝也不能离焊枪太远,否则不但不能预热焊丝,而且容易卷入空气,降低熔化区的热量。因此焊丝必须放在弧柱周围的火焰层内熔化。至于送入焊丝的快慢,可以由熔池温度及流动情况来定。如果加入的填充金属流动性不好,熔池温度不够高,则焊缝质量难以保证。焊接时,焊丝不能拉出到氩气保护范围以外,以免氧化。焊枪的运动速度要均匀,保持电弧长度不变。氩弧焊时,控制熔池的熔化温度是获得高质量焊缝的关键之一,这可由增加或降低焊接速度、拉长或压低电弧来实现。

在焊接中断或结束时,应特别注意防止产生弧坑、裂纹或缩孔,可在收弧处的熔池里多加些填充金属,然后使电弧慢慢离开,也可采用引出板把电弧引到板上再熄灭电弧。继续焊时,应在弧坑前面20~30mm的焊缝上引弧,使弧坑得到充分的再熔化。断弧后,不能立即关闭氩气,必须等电极呈暗红色后再关闭氩气,一般为5~15s,以保证收口质量并防止钨极氧化。

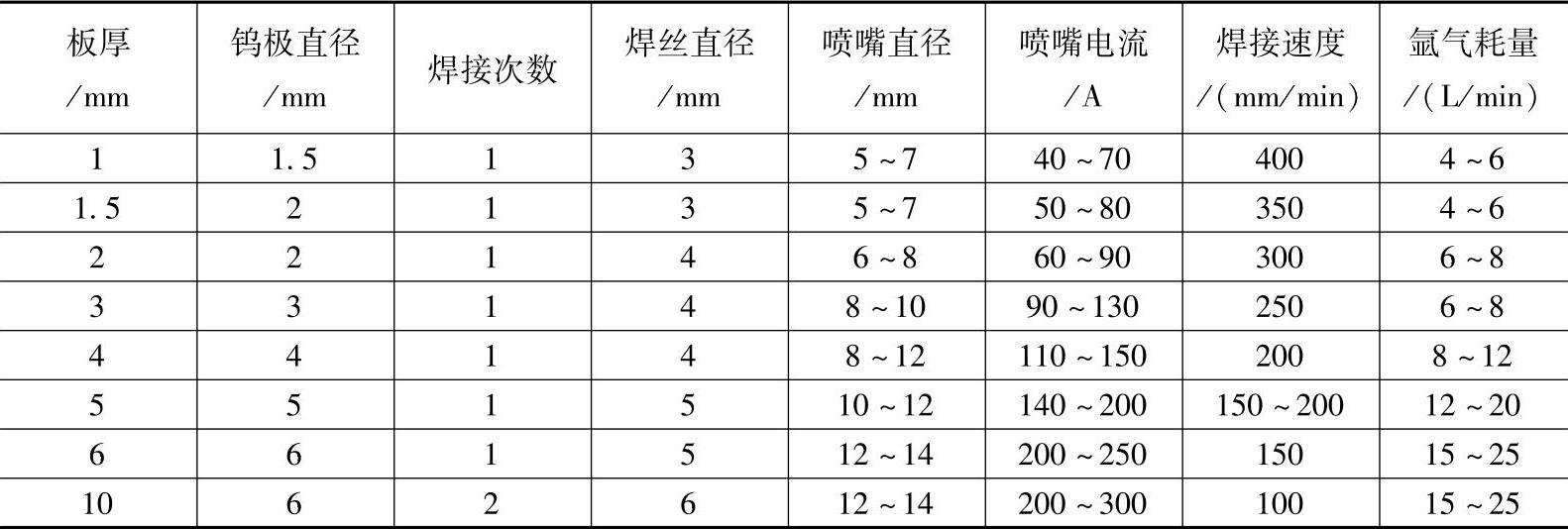

表10-37给出了铝及铝合金手工钨极氩弧焊的焊接规范。

表10-37 铝及铝合金手工钨极氩弧焊的焊接规范

注:表中电弧电压均为15V。

2.金属极半自动氩弧焊

金属极氩弧焊生产效率比钨极氩弧焊高,特别是对于厚大工件,钨极氩弧焊不能进行焊接的,金属极氩弧焊可以不预热就能焊出质量良好的焊接接头。

采用金属极氩弧焊焊接,一般电弧电源都采用直流反接。焊接时,电弧有时会失去稳定性,主要是焊丝和工件局部污染所致。因此金属极氩弧焊一定要严格地清洗焊丝和工件,并且清洗后不能用手直接接触,需要移动时应该用干净的工具或戴清洁的手套,否则往往因为水分和油污在高温下分解,改变弧区气氛,使弧柱电阻下降,造成电流突然增大而使电弧拉长,并使焊缝得不到氩气保护而在焊缝表面产生黑烟,从而使焊缝形成黑色皱皮。

此外,金属极氩弧焊的焊接要点主要有以下方面:

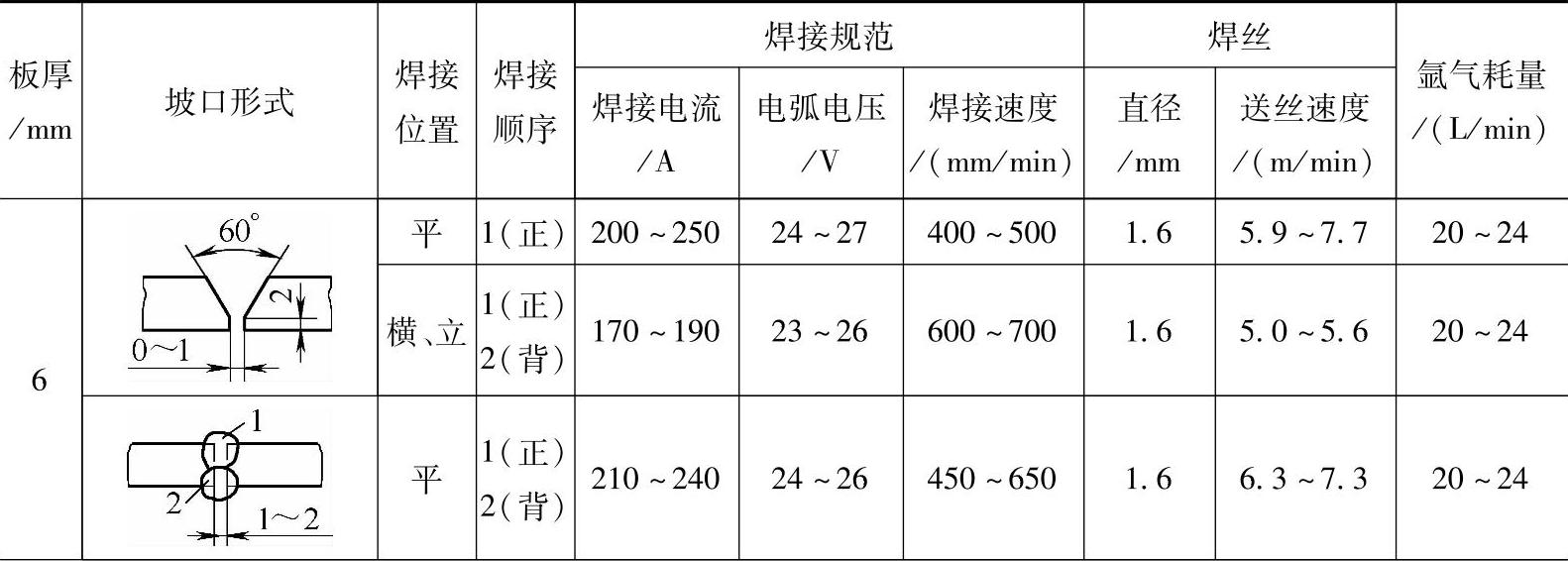

1)坡口。金属极氩弧焊母材坡口往往使用厚钝边,组对时不留间隙,见表10-38。

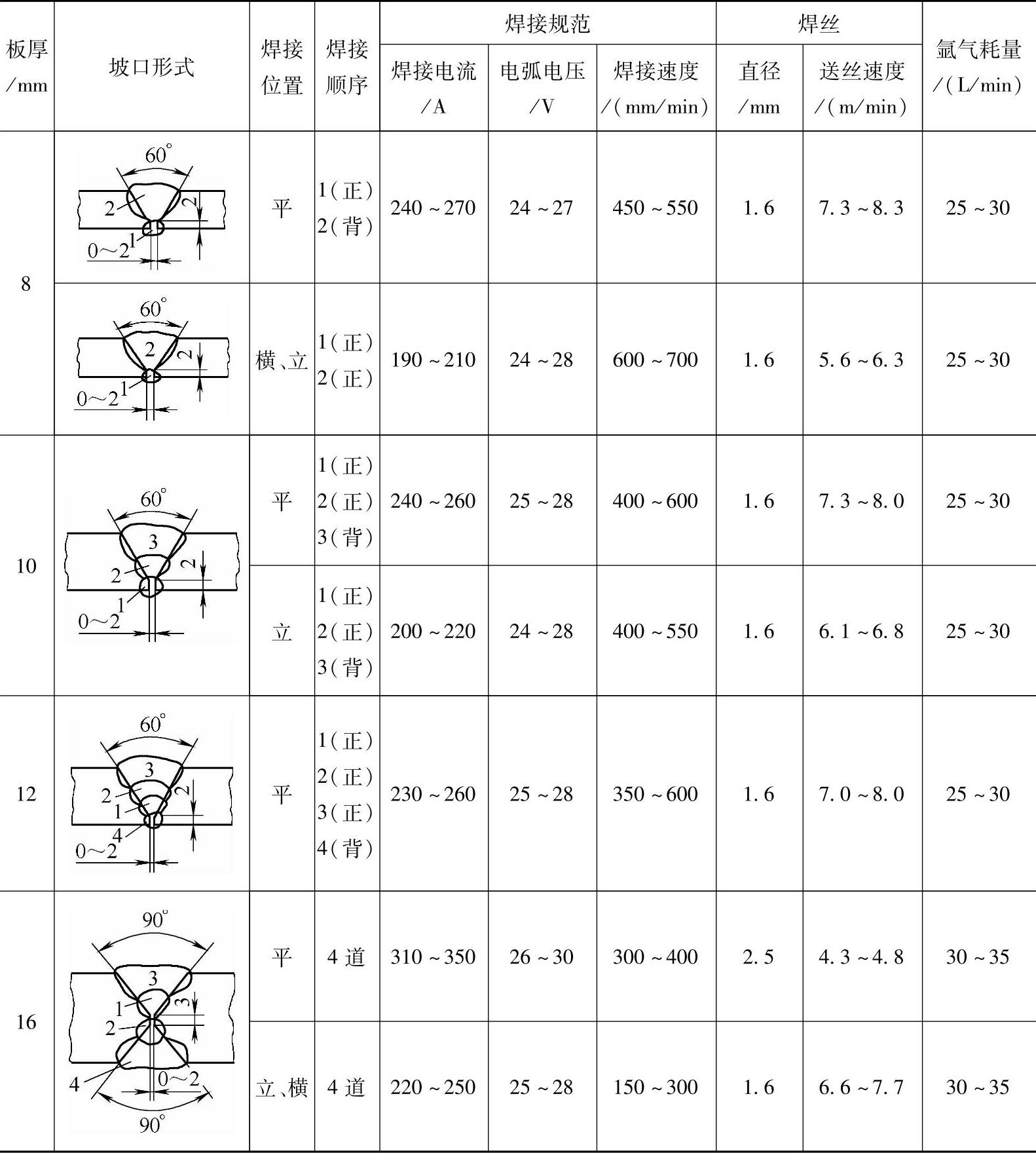

表10-38 铝及铝合金对接接头金属极半自动氩弧焊焊接规范

(续)

注:(正)表示在坡口面一边焊接,(背)表示在坡口的背面焊接。

2)操作要领。一般采用左向焊法,并尽量采用水平位置焊接。角焊最好采用船形焊,以获得良好的质量。焊嘴距离工件的高度一般为8~20mm,焊枪与垂直轴线的倾角一般为20°~40°。焊接时,使焊枪作幅度不大的前后(纵向)摆动,这样对于较薄板能防止烧穿,对于厚板则可适当增加熔深及熔宽。随着摆动,电流和电弧长度进行有节奏的变化,可以听到“呼、啪拉、呼、啪啦”的声音。这种操作方法不仅使焊缝成形美观,操作者也由于有节奏的活动而不致很累。

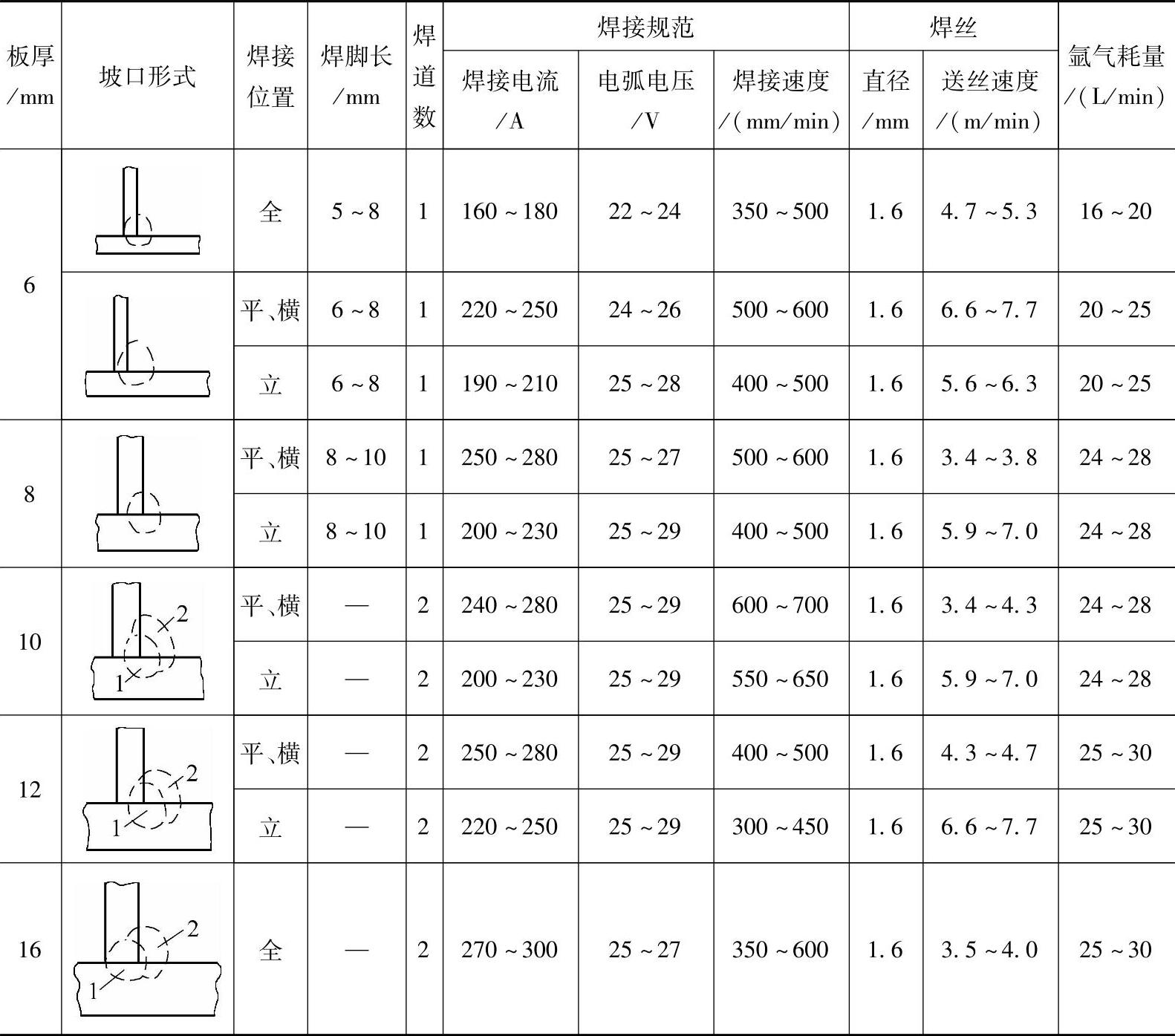

3)焊接规范。铝及铝合金对接接头金属极半自动氩弧焊焊接规范可参见表10-38,丁字接头金属极半自动氩弧焊的焊接规范见表10-39。

表10-39 铝及铝合金丁字接头金属极半自动氩弧焊焊接规范

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。