Cr18Ni9型、Cr25Ni20型、Cr16Ni35型不锈钢属奥氏体型不锈钢,是生产中应用最为广泛的不锈钢,这些钢种应用最多的焊接方法是焊条电弧焊,以下对其焊条电弧焊的焊接要点进行说明。

1.Cr18Ni9型不锈钢的焊条电弧焊

Cr18Ni9型不锈钢的焊接性良好,具有在水中淬火后塑性和韧性增高的特点,一般不需特殊工艺措施,但当焊条选用不当或焊接工艺不正确时,会出现晶间腐蚀和热裂纹等缺陷。

为防止晶间腐蚀的发生,在焊接过程中,必须采取合理的焊接工艺和选择适当的焊接材料。必要时,应对焊接接头作晶间腐蚀检验。

为防止热裂纹的产生,除采用奥氏体-铁素体双相焊条外,还可采取下列措施:

1)选用低氢型焊条,以促使焊缝金属细化,提高抗裂性。

2)采用尽可能快的焊接速度。多层焊时,应待焊层冷却后再焊下一道,以防金属过热。

3)焊接中断或结束时,收弧要慢,弧坑要填满。

为减少焊接变形,焊接时,焊接电流的选择应比碳钢要小些。

此外,Cr18Ni9型不锈钢焊条电弧焊的焊接要点主要有以下方面。

(1)焊条选用 焊条选用按不锈钢使用条件选择,见表10-21。

表10-21 焊接几种Cr18Ni9型不锈钢的焊条

(2)焊接工艺Cr18Ni9型不锈钢焊条电弧焊的焊接工艺主要应注意以下方面:

1)焊前准备。焊前准备工作主要包括:①用汽油、丙酮等有机溶剂和不锈钢丝刷等清除焊口处两侧的油污、杂物;②用直流电源反接法较适宜,这样电弧稳定,焊件受热温度低;③必要时,采用一些夹具和铜垫板等,以防止变形和加快散热;④焊条经150~200℃烘干1h。

2)焊接要点。焊接要点主要包括:①不允许在焊件上随便引弧,接地线联结板最好用不锈钢板,并与焊件接触良好;②尽量采用小电流(比碳钢小10%~15%)、速冷的原则;③宜窄焊道,运条要稳,电弧要短,角度要正确,收弧时弧坑要填满;④多层焊时,应仔细清除掉前一道焊渣,并检查有无缺陷,等焊缝冷却到60℃以下,再进行下一道焊接;⑤立焊时,宜采用灭弧焊,间断时间要短,立焊和仰焊时要选用比平焊小一些的焊条;⑥为防止过热,可喷水加速冷却焊缝;⑦尽可能采用平焊位置进行焊接。

3)焊后表面处理。表面处理的目的是提高耐蚀性,除应清除残留物和飞溅物外,还应清理表面氧化皮,可采用喷砂或化学处理的方法。化学处理可采用以下几种方案;①用浓度为40%(质量分数)的硫酸涂刷于焊缝处,浸蚀15~20min后,再刷一次,用细钢丝刷刷去,用水清洗;②用浓度为15%~20%的硝酸抹在焊缝处,浸蚀15~20min后,再抹一次,然后用水冲洗;③将浓硝酸、盐酸和水按25∶3∶72的比例配制溶液,抹在焊缝处,浸蚀1min后,用尼龙刷刷去,再用水冲洗。

2.Cr25Ni20型不锈钢的焊条电弧焊

Cr25Ni20型不锈钢在高温时有较高的抗氧化能力,又叫高温不起皮钢。由于钢中含硅量较多,因此在一般氧化气氛中的使用温度可在1100℃以下,在微弱的硫化物气氛中的使用温度可在1000℃以下,在有大量硫化物气氛中的使用温度可在900℃以下。这些做法均能保持良好的抗氧化能力。

Cr25Ni20型钢如果没有附加的合金元素,则它们在淬火后具有单相的奥氏体组织,因此是稳定奥氏体钢。

(1)焊接特点Cr25Ni20型不锈钢在焊接时要注意防止产生σ相和微弱裂纹两个问题。

Cr25Ni20型不锈钢焊缝长时间在650~900℃加热,会产生新组织成分σ相。σ相是在许多过渡的二元和三元合金中出现的一种具有四方晶体结构的非磁性的金属间化合物,是在高铬镍和高铬不锈耐热钢中经常出现的一种硬脆铁铬中间相,它可直接由奥氏体形成,或者由铁素体形成(在双相焊缝中)。

σ相主要是沿奥氏体柱状晶界析出,在焊缝变形过程中也可在晶粒内部沿着滑移线(面)析出。σ相的主要害处是使焊缝塑性急剧下降,且冲击韧度也急剧下降(从160J/mm2下降到20J/mm2),并可能使焊接结构发生脆性破坏。

如果在Cr25Ni20型不锈钢焊缝中已生成σ相,则可将焊缝加热到1000℃并保温2~4h,然后水淬就可消除σ相。

焊接热影响区由于加热时间短,一般不会形成σ相。

裂纹有热裂纹和冷裂纹两种:在焊接熔池一次结晶过程中形成的裂纹叫热裂纹,常为晶间裂纹;在一次结晶完毕后(即晶间夹层也已凝固)形成的裂纹叫冷裂纹。

单相奥氏体组织远比双相奥氏体组织焊缝容易产生晶间裂纹,这是因为焊缝中的镍会与硫在晶界上化合成低熔点的硫化镍,加剧了裂纹的形成。如果在焊缝中加入钼、钒等合金元素,由于它们具有脱氧作用,则可防止裂纹产生。

实践证明,Cr25Ni20型不锈钢焊缝中的硅含量从0.2%~0.3%(质量分数,后同)增加到2%~3%时,裂纹倾向也相应增大,但当硅含量增大到3%~4%时,热裂纹反而消除了,这是由于焊缝组织细化的原因。但组织细化导致生成σ相,使得冷裂倾向又出现。如果硅和碳的含量比值近似相同,则可消除裂纹。

此外,热输入(能量与焊接速度的比值)对裂纹的影响也较大。试验证明,当热输入、焊接速度适当时,其显微组织较好,而当热输入减少、焊接速度增大时,则会使显微组织明显细化并析出大量的碳化物,使焊缝变脆而产生裂纹。

(2)焊接注意事项 焊接过程中,应注意以下事项:(https://www.xing528.com)

1)应选用与母材同材质的焊条,如A402、A407等。焊条使用前须经150~200℃烘干1h。

2)焊缝的坡口形式见表10-22。焊接前一定要检查坡口处有无裂纹,如果有应去除,另外还要用丙酮清除坡口的油污等。

表10-22 Cr25Ni20型不锈钢焊条电弧焊的坡口形式

(续)

3)焊口两边各50mm内要涂以专用的防护膏,以防飞溅损伤表面。

4)定位焊长为25~30mm,一般为4点。弧坑处易产生裂纹,应用薄片胶质砂轮磨削掉。为防止裂纹,定位焊和第一道焊缝最好选用双相焊条,如A307。

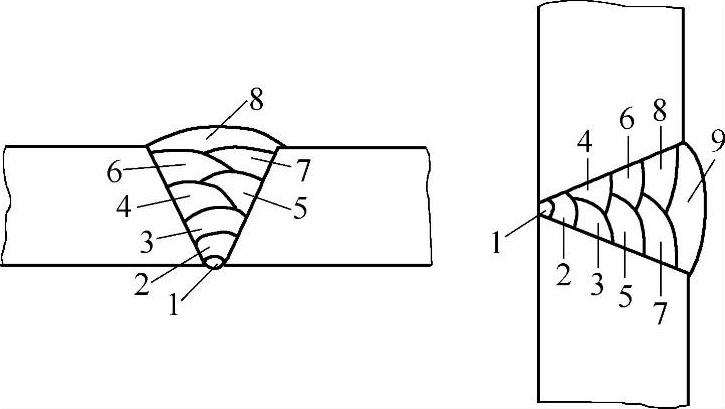

5)焊接操作时,焊肉要薄些,以免热影响区过热。焊条可作小幅度横向摆动,使每层焊肉较平且不使母材与焊肉间形成凹槽,否则易造成夹渣。焊接电流比焊接碳钢时小10%左右,第一遍用90~100A,其余各层如果用φ3.2mm焊条,电流选用100~110A。转动焊时用多层单道焊,横焊时用多层多道焊,如图10-3所示。

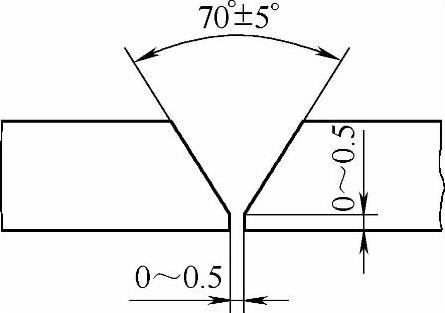

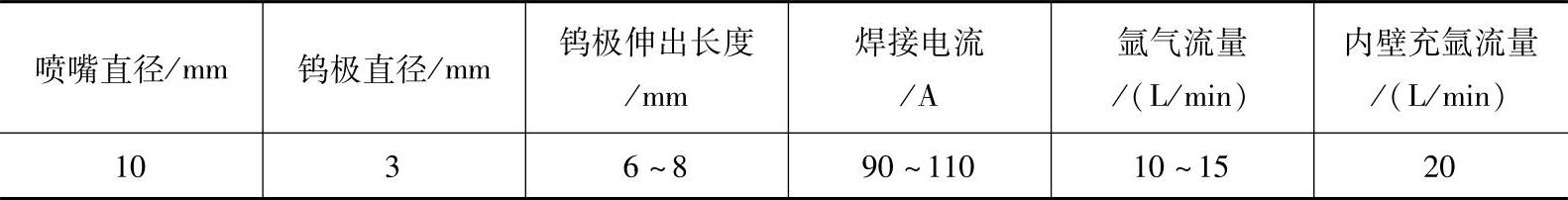

6)有条件时,第一遍焊缝最好采用手工氩弧焊(TIC),背面用氩气或熔剂垫(参见Cr16Ni35型不锈钢焊接)保护,以保证根部成形良好、充分焊透和防止产生其他缺陷。对小口径管可在管内全部充氩,对大口径管可在焊口200mm左右的长度内用纸板做成小隔室,然后不断进行局部充氩(将φ4×1mm的小管插入小隔室内),氩弧焊焊接封底时的坡口形式如图10-4所示。焊接规范举例见表10-23。焊后对焊缝要进行着色检查。

图10-3 焊道焊接方式

图10-4 氩弧焊焊接封底时的坡口形式

表10-23 φ152×15炉管氩弧焊焊接封底的焊接规范

3.Cr16Ni35型不锈钢的焊条电弧焊

Cr16Ni35型不锈钢是高温时能保持足够强度并且抗氧化能力较强的钢,使用温度可达1050℃,如果加入1.5%(质量分数)的硅并使含铬量增加到20%(质量分数),则使用温度可提高到1100℃。它在长时间高温条件下组织稳定,在500~900℃长期加热不会产生σ相而出现脆性,但不能在硫化物介质中应用。其金相组织为奥氏体,具有镍的铁磁性。

焊接Cr16Ni35型不锈钢时,应保证母材中的合金成分不被氧化,不能让金属在焊接过程中被氧化物、氮化物和其他非金属杂质所污损,以保证这些合金成分从焊条向熔池的充分过渡。采用氩弧焊接法时可以获得高质量焊缝,焊条电弧焊时应选用中性或碱性焊条。

12Cr16Ni35不锈钢采用焊条电弧焊时,其焊接要点主要有以下方面:

1)焊条。选用Ni317镍基合金焊条,可以获得良好的焊缝质量。

2)坡口。焊接时,采用形状为U形或双V形的坡口,如图10-5所示。坡口应采用机械方法加工,加工完的坡口要用着色法检查,不得有裂纹等表面缺陷。焊接前在坡口端50mm范围内用丙酮清洗,离焊口15mm以外的管材外壁上要涂水玻璃或专用的防护膏,以免飞溅造成点腐蚀和点状微裂。

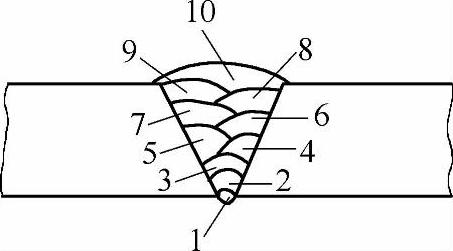

3)焊接原则。焊接时,宜采用小电流、短弧焊,焊速要快,焊层要薄。多层焊时,必须待前道焊缝冷却到200℃后再焊下一道。例如φ245×18mm管材对接焊可焊七层十道,其焊接次序如图10-6所示。

图10-5 坡口形式

a)U形坡口 b)双V形坡口

图10-6 多层焊层数及焊接次序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。