普通低合金钢的热影响区有较大的淬硬倾向,这是普通低合金钢焊接的重要特点之一。随着强度等级的提高,其热影响区的淬硬倾向也显著增加。因此焊接不同的普通低合金钢,采取的工艺措施也不尽相同。

1.低合金钢的焊接特点

低合金钢的焊接特点主要有以下方面:

1)对于强度等级较低而且含碳量较少的一些低合金结构钢,其焊接热影响区的淬硬倾向并不大,但随着低合金钢强度等级的提高,其焊接热影响区的冷裂倾向显著加大,影响热影响区淬硬程度的因素有两方面:①材料及结构形式,如钢材的种类、厚度、接头形式及焊缝尺寸等;②工艺因素,如工艺方法、焊接规范、焊口附近的起焊温度(相当于周围的气温或预热温度)。为减缓热影响区的淬硬倾向,在工艺因素中往往通过选择合适的工艺规范(如增大焊接电流、减慢焊接速度)来避免热影响区的淬硬。

此外,随着钢材强度等级的提高,冷裂纹倾向也会加剧。冷裂纹主要发生在高强度钢的厚板中,影响其产生冷裂纹的因素主要有:焊缝及热影响区的含氢量、热影响区的淬硬程度和接头刚度所决定的焊接残留应力。

2)对于强度等级高、有淬火倾向的低合金钢而言,在刚度极大的焊接接头中除了可能产生冷裂纹外,还可能产生属于冷裂纹性质的延迟裂纹。延迟裂纹是在焊后没有及时热处理的情况下,焊件停放一段时间(几小时、几天甚至十几天)后产生的冷裂纹。延迟裂纹在应力作用下,还会向母材及焊缝金属的纵深处发展。防止延迟裂纹可以从焊接材料的选用及其清理、预热、层间保温、焊后及时回火等方面进行控制。

此外,在低合金高强度钢焊后热处理过程中还有可能出现再热裂纹。在焊接时应尽量采用强度较低的焊接材料,使得焊后热处理过程中发生的变形集中在焊缝金属处,以避免热影响区开裂。

3)对于大厚度轧制普通低合金钢钢板的焊接,在三通管接头及丁字接头的角焊缝处的热影响区,有可能产生与板表面平行的裂纹(称为层状撕裂)。

2.焊接低合金钢的工艺措施

为保证低合金钢的焊接质量,工艺上应从以下方面进行控制。

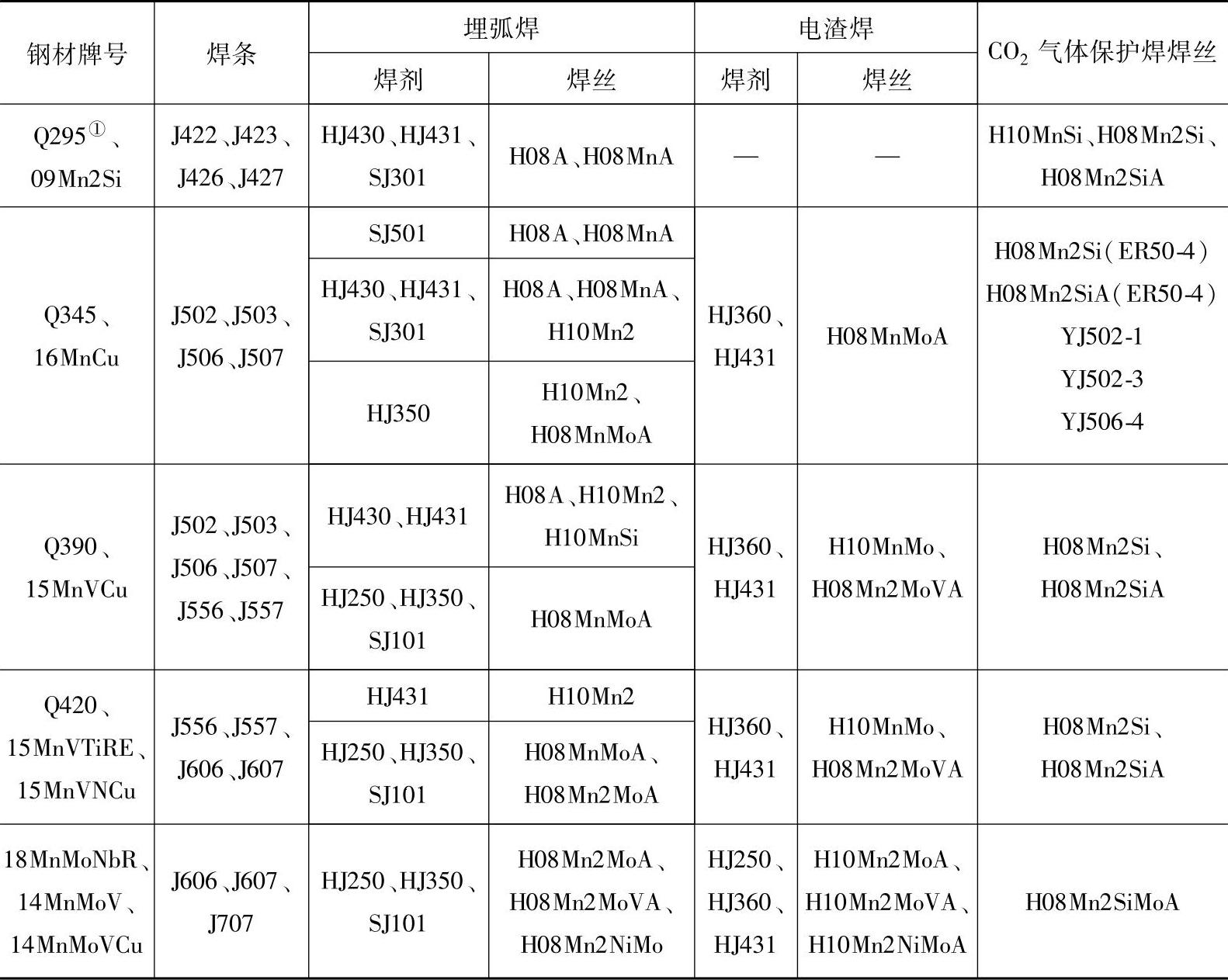

(1)焊接材料的选用 为保证低合金钢的焊接质量,焊接材料的选择依据是:①等强原则,即选择与母材强度相当的焊接材料,并综合考虑焊缝的塑性、韧性;②保证焊缝不产生裂纹、气孔等缺陷。

为保证焊缝金属与母材等强度,对于不同的板厚及坡口形式应选用不同等级的焊接材料,一般来说,适合开坡口厚板的焊接材料用于不开坡口薄板时,焊缝的强度偏高,塑性和韧性偏低;对于焊后进行消除应力热处理的焊接结构,要选择强度稍高一些的焊接材料。

此外,由于酸性焊条熔敷金属的塑性、韧性和抗裂性均不如碱性焊条,目前酸性焊条的适用范围仅限于屈服强度为390MPa级及以下钢种和板厚小于25mm的场合,厚板或420MPa级及以上的钢种应采用碱性焊条。低合金钢焊接材料的选用见表10-14。

表10-14 低合金钢焊接材料的选用(https://www.xing528.com)

①Q295牌号在GB/T 1591—2008中取消。

(2)焊接要点 低合金钢的焊接方法较多,可采用电弧焊、埋弧焊、电渣焊、CO2气体保护焊和气焊等。

低合金钢焊接时,焊接规范对热影响区淬硬组织的影响主要是通过冷却速度起作用。焊接热输入大,冷却速度则小;反之,热输入小,冷却速度就大。所以从减小过热区淬硬倾向来看,焊接规范应该大些。但是,当热输入大时,接头在高温停留的时间长,过热区的晶粒长大严重,使热影响区塑性降低,所以对于过热敏感性大的钢材在焊接时,焊接规范又不能太大,目的是减少焊件高温停留时间,同时应采用预热以减少过热区的淬硬程度。

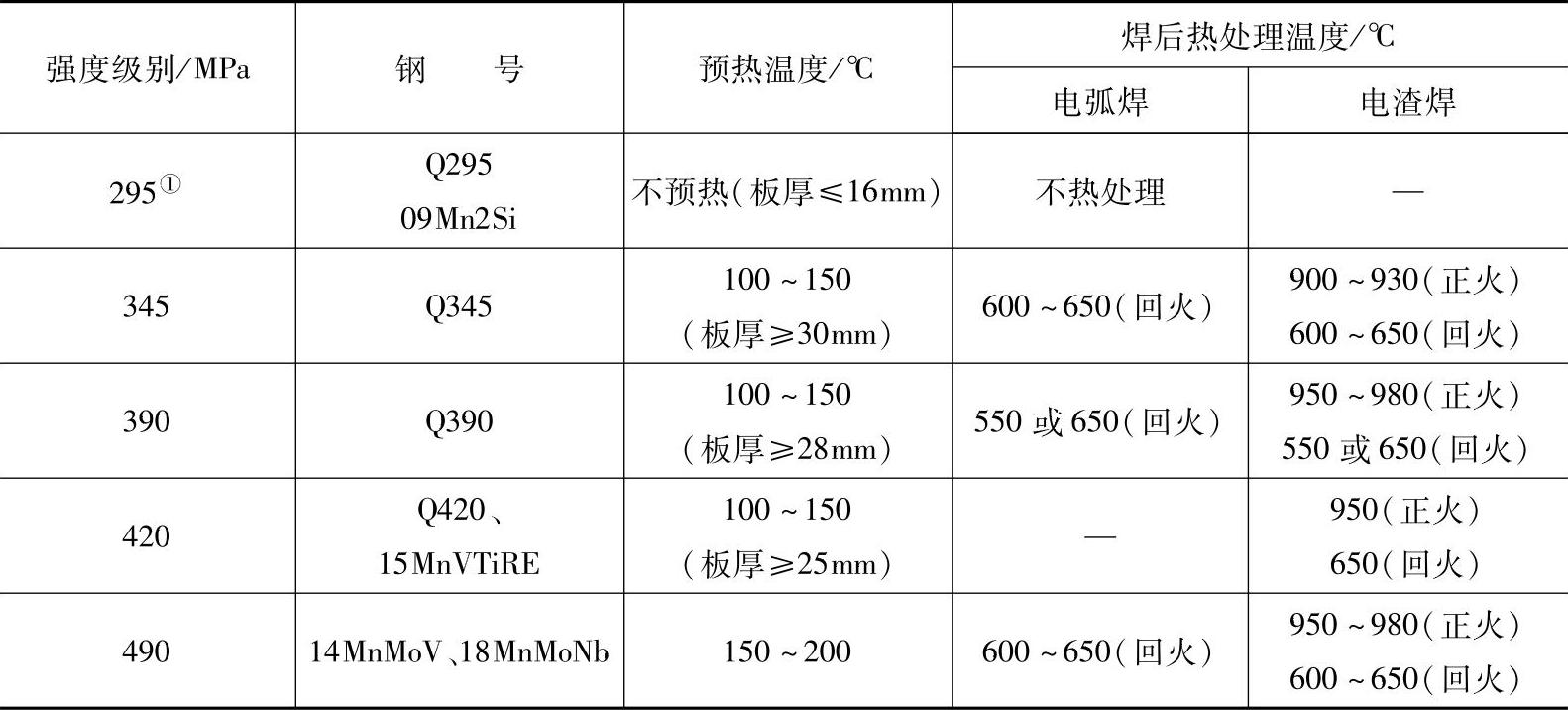

焊后是否需要热处理,主要根据钢材的化学成分、厚度、结构刚性、焊接方法及使用条件等因素来考虑,如果钢材已确定,则主要取决于钢材厚度。要求抗应力腐蚀的容器或低温下使用的焊件,应尽可能进行焊后消除应力热处理。

通常,焊后热处理或消除应力热处理的温度要稍低于母材的回火温度,以免降低母材的强度。表10-15是几种合金结构钢的预热和热处理规范参考。

表10-15 合金结构钢的预热和焊后热处理规范

①Q295牌号在GB/T 1591—2008中取消。

16Mn、15MnV均为旧标准牌号,在新标准GB/T 1591—2008中对应的牌号分别为Q345、Q390。

此外,对300~350MPa强度级的普通低合金钢薄板多选用气焊焊接,这一类普通低合金钢的焊接性均较好,特别是300MPa等级的钢种,由于其含碳量低,其焊接性比20钢还要好些。因此可按照焊接碳钢的方法来焊接普通低合金钢,没有特殊的工艺要求。

对350MPa以上等级的普通低合金钢,由于强度级别增高,并含有一定量的合金元素,因而淬硬倾向较低碳钢要大,在结构刚性大、冬季野外施工、气温低的情况下,冷裂倾向较严重。所以在焊前应少许预热,而且气焊本身有预热、缓冷的作用,对焊接有利。但350MPa级的普通低合金钢由于其中锰等元素有脱硫作用,含碳量又低,因而热裂的可能性很小。焊接普通低合金钢时,要注意保护熔池,以免合金元素烧损。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。