焊接性的确定主要包括两方面的内容:一是焊接接头产生工艺缺陷的倾向,尤其是出现各种裂纹的可能性;二是焊接接头在使用中的可靠性,包括焊接接头的力学性能及其他特殊性能。金属材料这两方面的焊接性均可通过估算和试验方法来确定。

1.估算钢材焊接性的方法

实际焊接结构所用的金属材料绝大多数是钢材。影响钢材焊接性的主要因素是化学成分。各种化学元素加入钢中以后,对焊接热影响区的淬硬程度影响不同,产生裂纹的倾向也不同。各类化学元素对金属的焊接性主要有以下方面的影响:

1)碳。碳和铁是组成钢的主要元素,当碳含量在0.27%(质量分数)以下时,对焊接性无不利影响,但当含量增大时,就会导致裂纹和气孔,使焊接性变坏。

2)硅。硅是强烈的脱氧剂,能使焊缝致密均匀,但含量超过0.5%(质量分数)以上时,易使焊缝夹渣。

3)锰。当锰含量低于1%(质量分数)时,可增加焊缝的强度和韧性,并减少熔焊过程中的飞溅和氧化作用,当大于此量时,则易产生裂纹和夹渣。

4)硫和磷。硫和磷对钢的焊接性有极恶劣的影响,易使焊缝产生裂纹和夹渣,故其含量应尽量低,一般不超过0.05%(质量分数)。

5)铬。铬能使钢的淬透性增强,当它的含量在0.3%(质量分数)以下时,对焊接无不利影响,若大于此值,即易产生裂纹和夹渣。但是若铬与其他合金成分(如钼、钒、镍等)共存,其含量增加到1.7%(质量分数)时,对焊接仍无不利影响。

6)钼。钼可提高钢的热机械强度,在锅炉管材中的含量常不超过0.6%(质量分数)。钼钢在焊缝的热影响区易产生裂纹。

7)镍。当镍含量在0.3%(质量分数)以下时,对焊缝无不利影响,但镍容易与氧化合而形成氧化物夹渣。

8)钒。钒能使金属晶粒组织变细,并增强对过热的抵抗力。当钒含量在0.5%(质量分数)以下时,对焊接无不利影响,但含量增大时,则使钢淬透性增加,易产生裂纹。

9)铜。当铜含量在0.5%(质量分数)以下时,对焊接无不利影响。在铜、镍并存的情况下,铜含量即使达到1.7%(质量分数)亦无不利影响。

在上述各种元素中,碳的影响最为明显,因此常用碳当量法来估算被焊钢材的焊接性(硫、磷对钢材的焊接性影响也极大,但在各种合格钢材中,硫、磷一般都受到严格控制)。

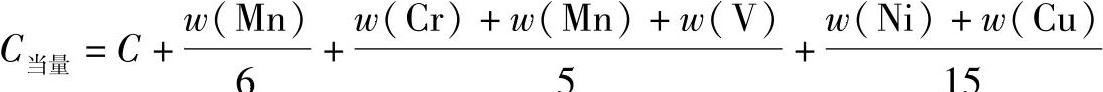

碳钢及低合金结构钢常用的碳当量计算公式为

根据经验,当C当量<0.4%时,钢材的淬硬倾向不明显,焊接性优良,焊接时一般不需预热(但对厚大工件或在低温下焊接,也应考虑预热)。

当C当量=0.4%~0.6%时,钢材的淬硬倾向逐渐明显,焊接性较差,需要采用适当的预热和一定的工艺措施。

当C当量>0.6%时,钢材的淬硬倾向强,焊接性不好,需要采取较高的预热温度和严格的工艺措施。

但应注意的是:钢材的焊接性除与其化学成分有关外,还受金属组织的影响,如在焊接时,由于受热集中、冷却急骤以及化学成分不均匀等原因,使焊缝及热影响区(焊缝附近母材)的组织发生变化,因而引起内应力,同时促使力学性能降低。若产生淬火组织(如马氏体、托氏体),则金属塑性降低,脆性增大,因而焊接时易产生裂纹。一般低碳钢和低合金钢的正常组织是铁素体和珠光体的混合物,所以比较容易焊接,而淬火组织仅在很恶劣的条件下进行焊接或焊接特殊钢时才会产生。因此当焊接淬火倾向大的金属时,要制定严格的焊接制度,尽可能选用缩小热影响区的施焊方法,以保证焊接质量。

此外,钢材的焊接性还受结构刚度、焊后应力条件、环境温度等因素的影响。例如,当钢板厚度增加时,结构刚度增大,焊后残留应力也较大,焊缝中心将出现三向拉应力,这时,钢材实际允许碳当量值将降低,并且焊接性较好的钢材若在低温下焊接,也有可能出现裂纹。

由此可见,利用碳当量法估算钢材焊接性是粗略的,在实际工作中确定材料焊接性时,除利用碳当量法进行初步估算外,还应根据情况进行抗裂试验,并配合进行焊接接头使用可靠性的试验,以作为制定合理工艺规程的依据。(https://www.xing528.com)

2.常用钢材的焊接性

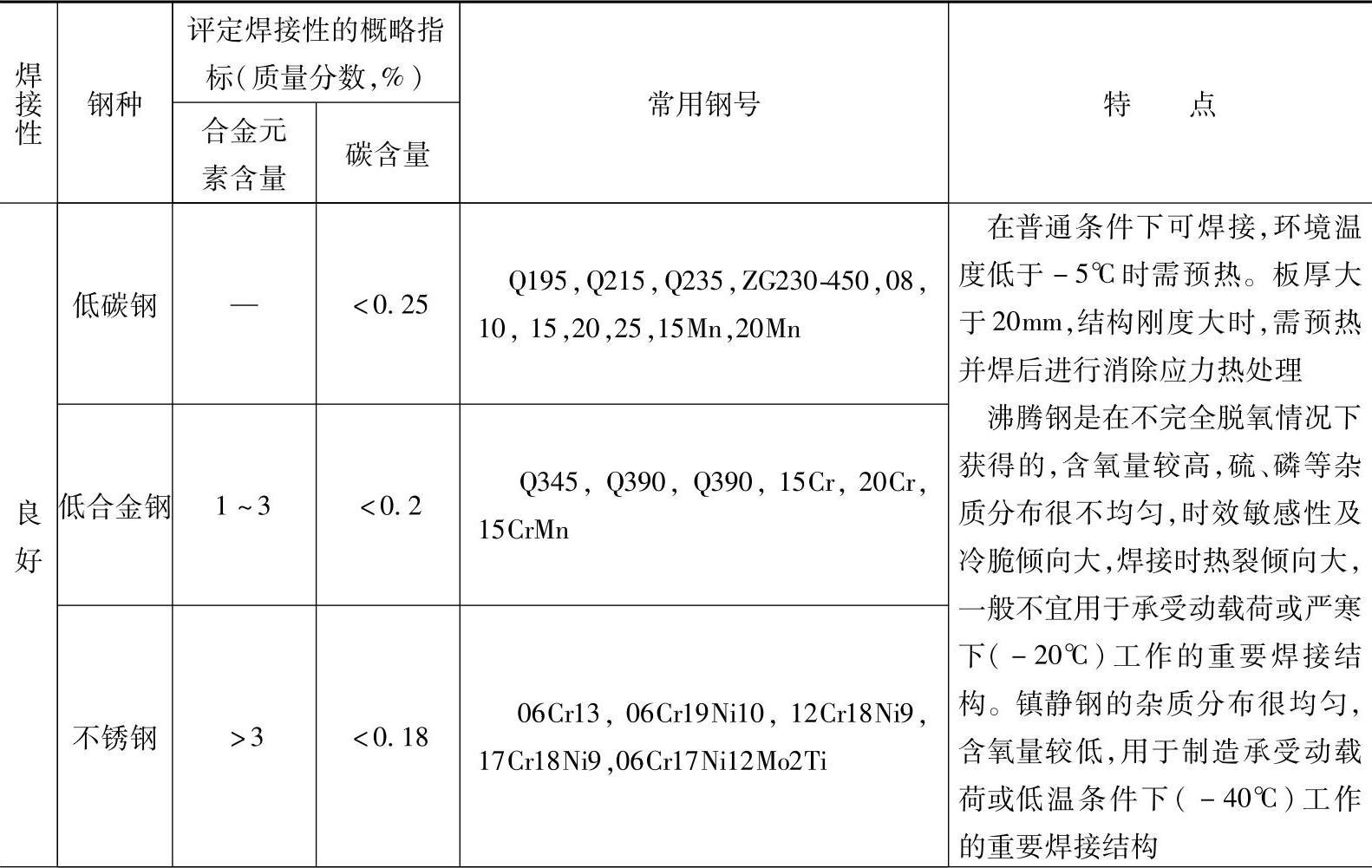

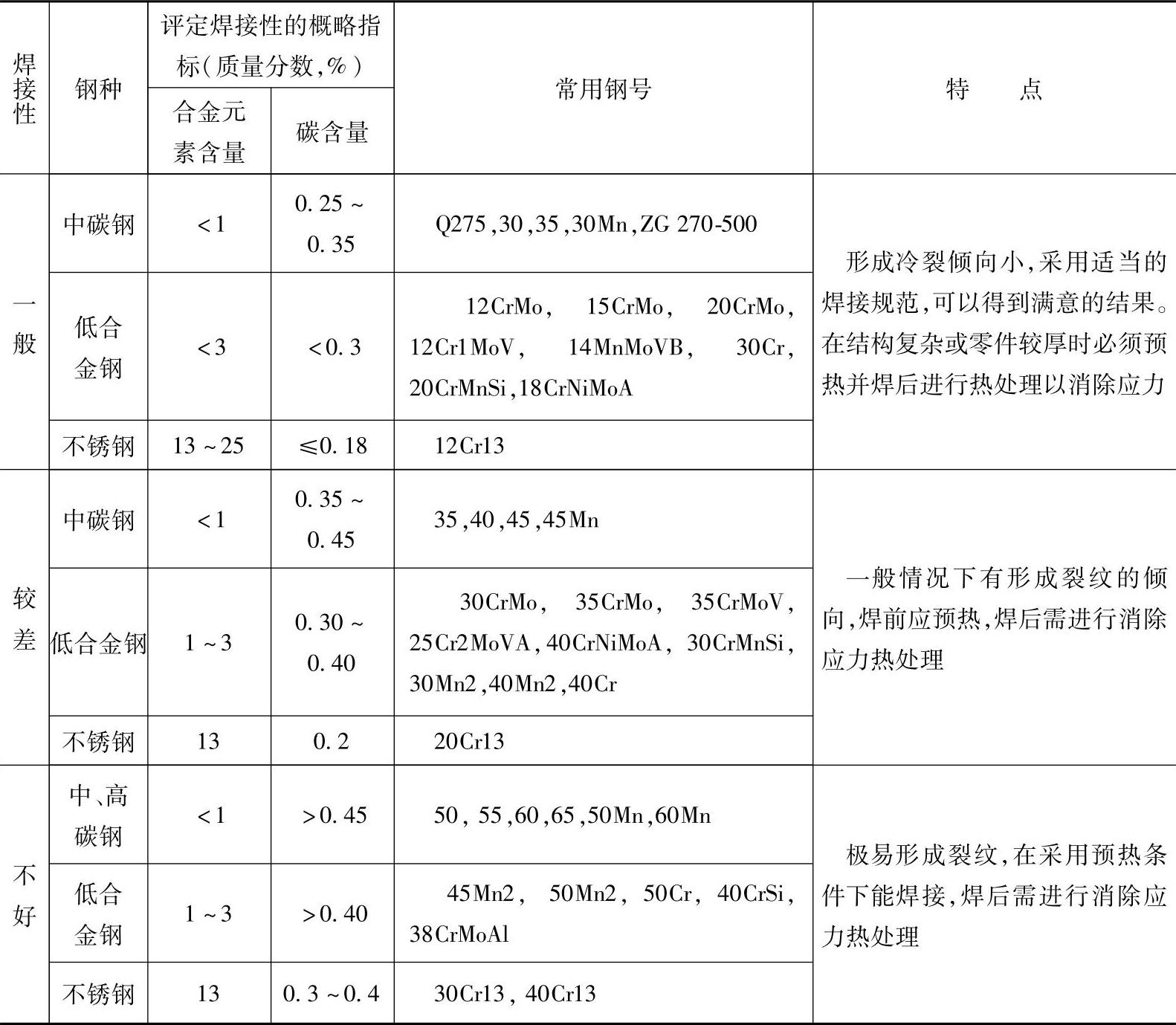

表10-4~表10-6给出了常用钢材、非铁金属和铸铁的焊接性。

表10-4 常用钢材的焊接性

(续)

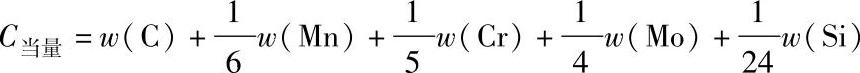

注:对于厚度不大的w(C)<0.6%,w(Mn)<1.6%,w(Si)<2.0%,w(Cr)<1.0%,w(Mo)≤0.6%的低合金钢也可按式 折算碳当量。

折算碳当量。

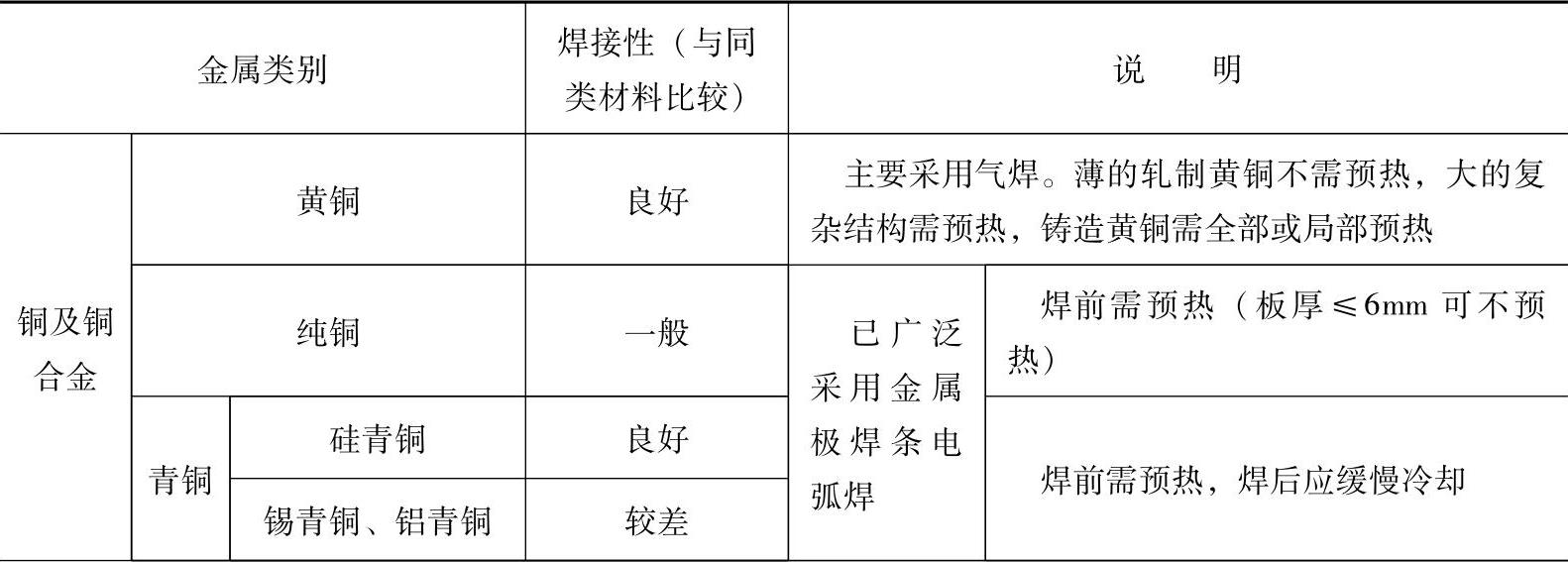

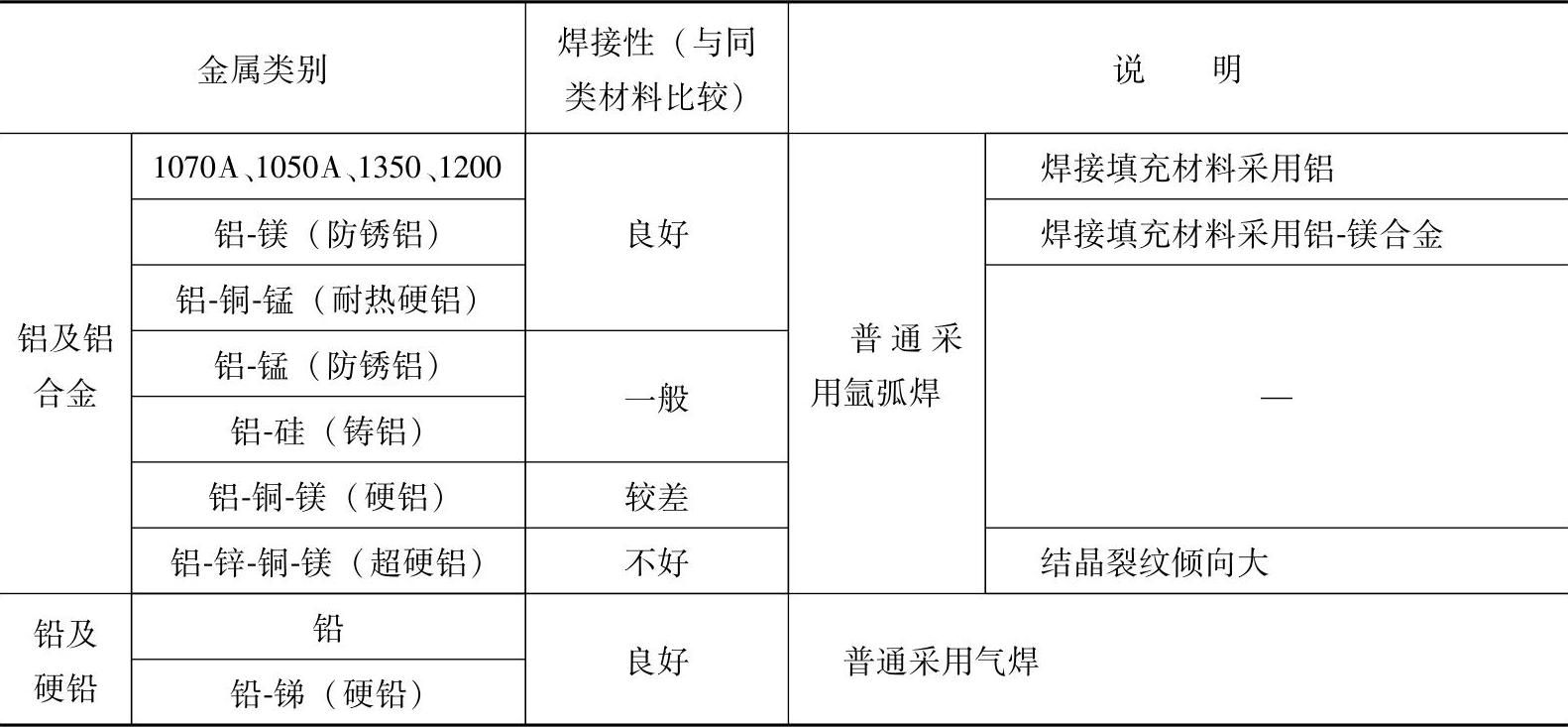

表10-5 非铁金属的焊接性

(续)

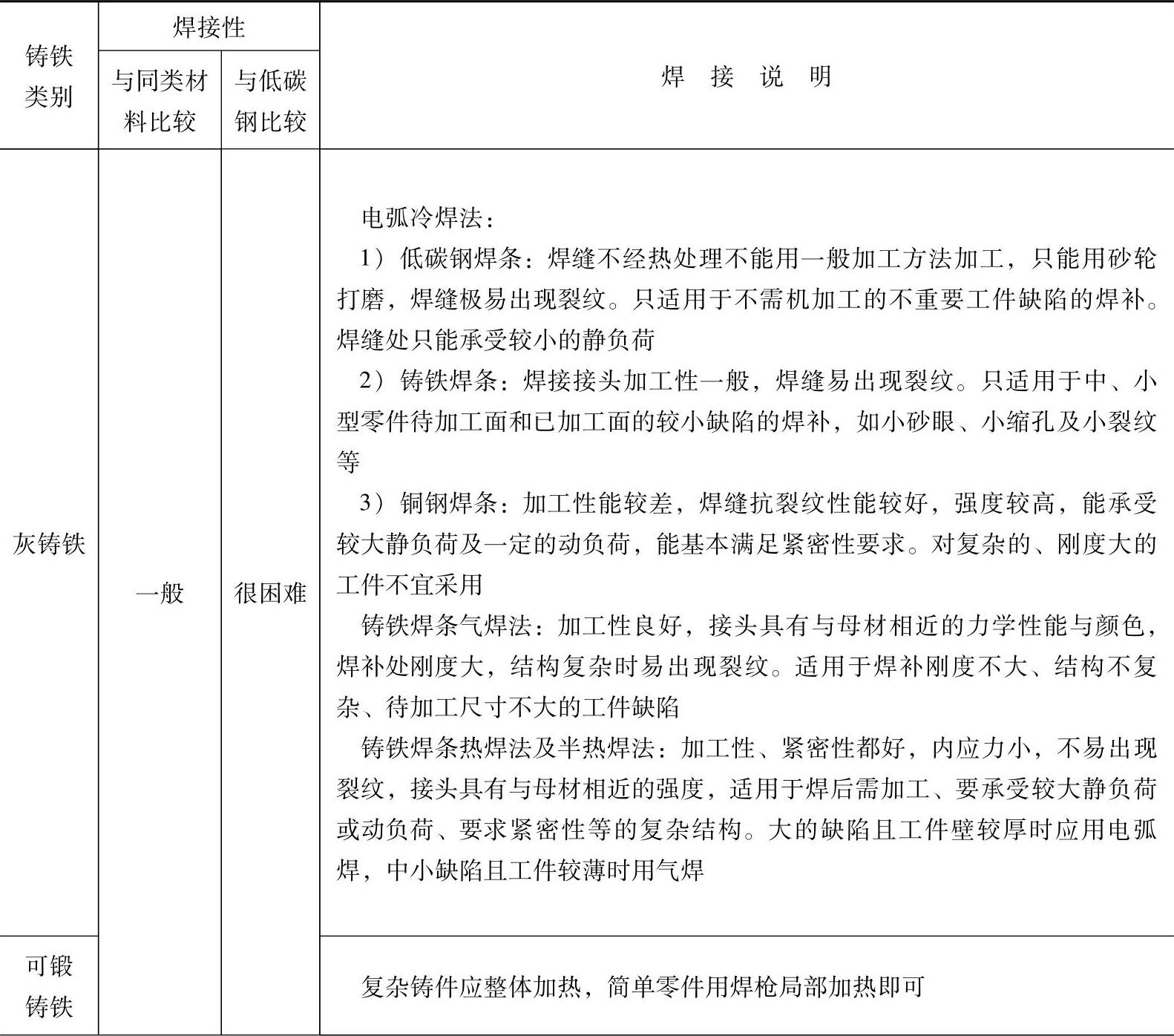

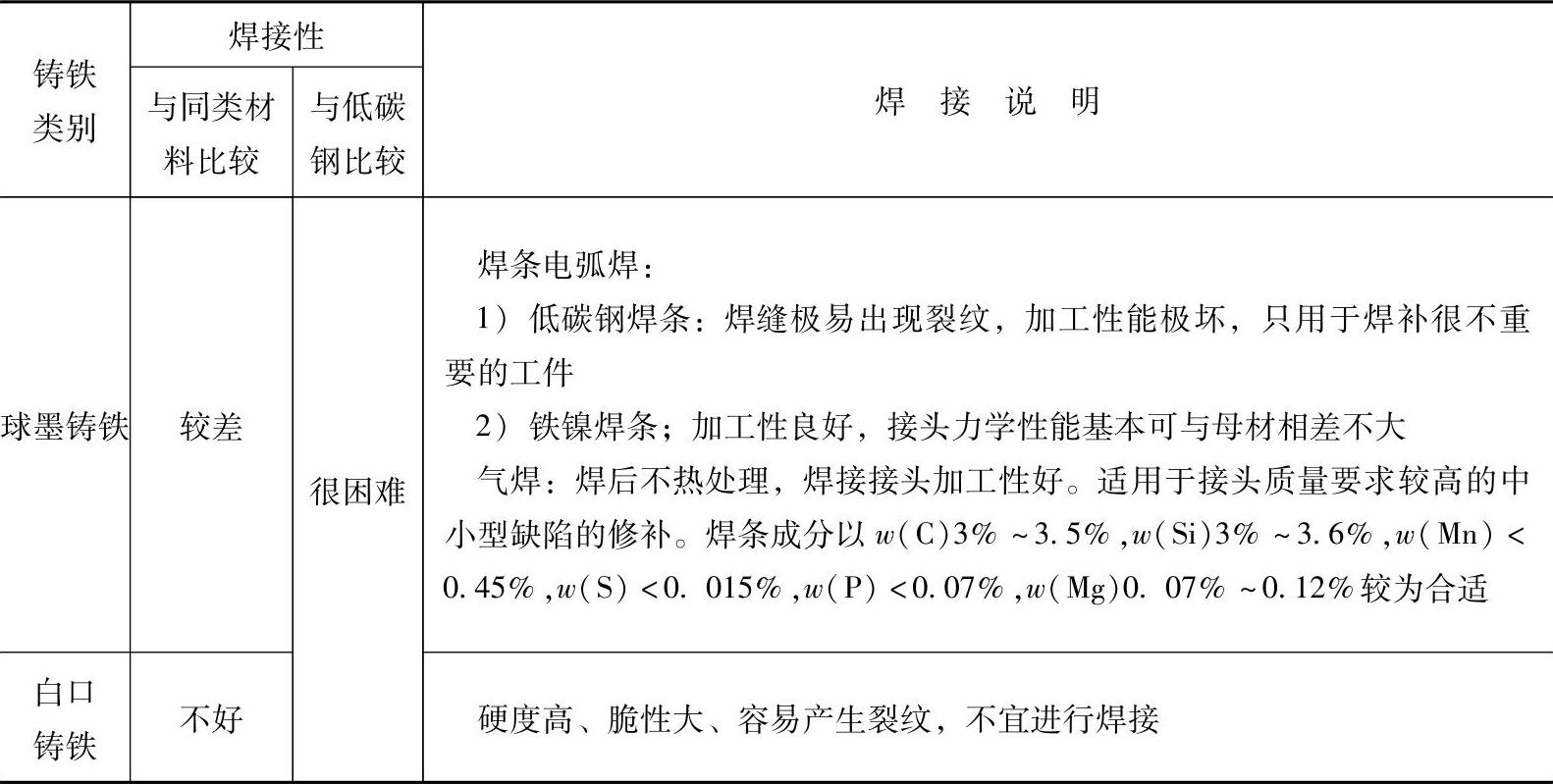

表10-6 铸铁的焊接性

(续)

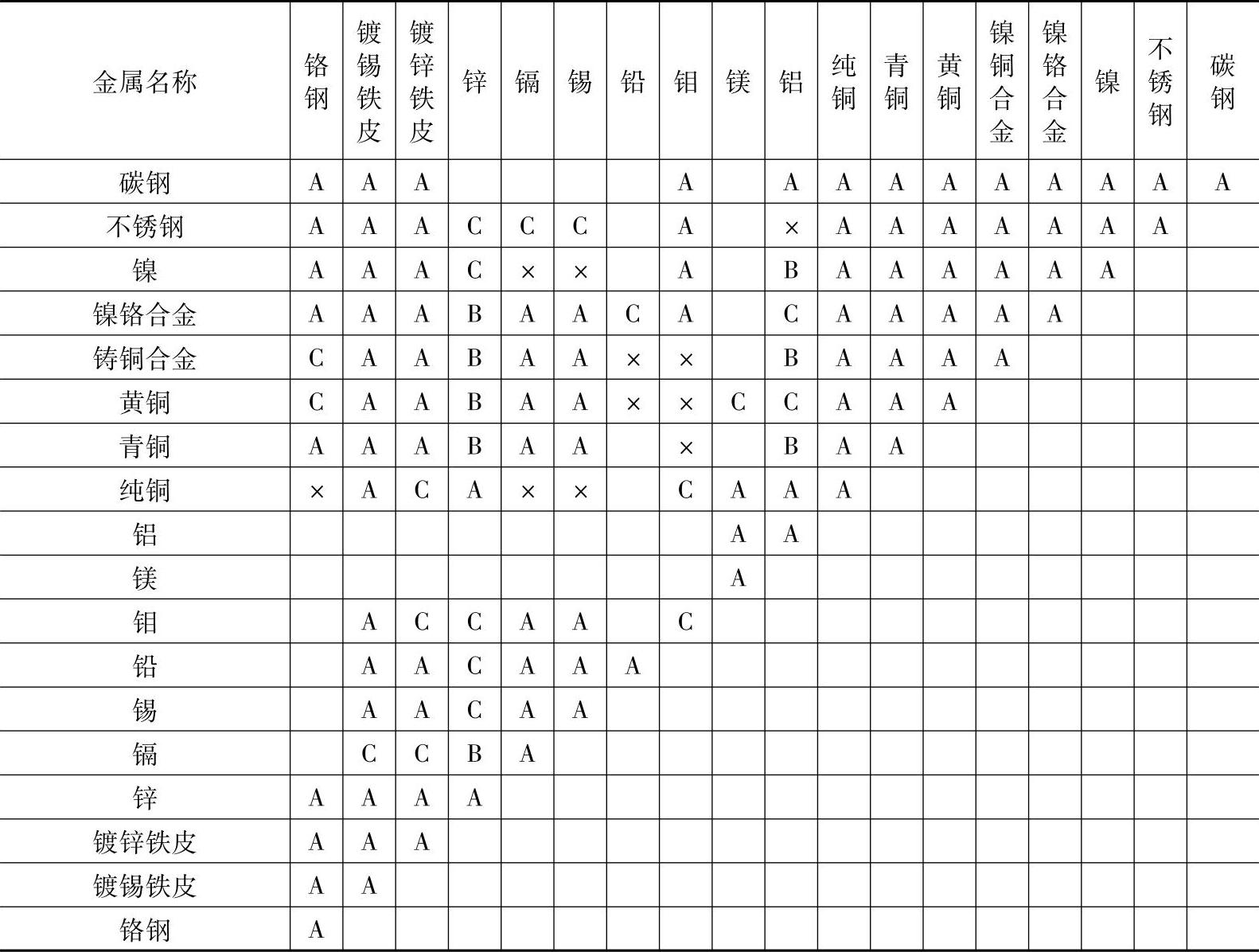

异种金属间的焊接性见表10-7。

表10-7 异种金属间的焊接性

注:A—焊接性好;B—焊接性尚好,但焊缝脆弱;C—焊接性不好;×—不能焊接;空白—未经试焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。