管材气焊时,一般采用对接接头。管材的用途不同,其焊接质量的要求也不同。对重要管材的焊接,如电站锅炉管,往往要求单面焊双面成形,以满足较高工作压力的要求。对中压以下的管材,如水管、风管等,往往要求对接接头不泄漏,且要达到一定的强度。对比较重要管材的气焊,当壁厚<2.5mm时,可不开坡口;当壁厚>2.5mm时,为使焊缝全部焊透,需将管材开成V形坡口,并留有钝边。

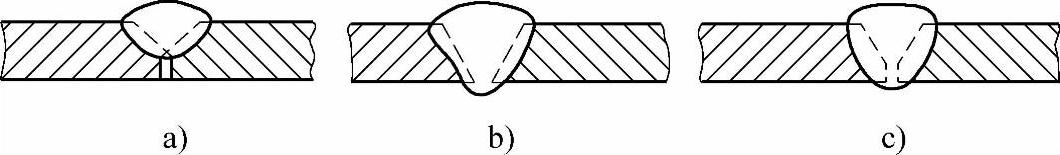

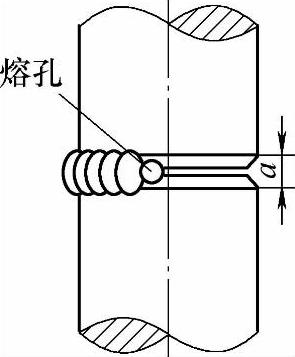

管材对接时坡口的钝边和间隙大小均要适当,不可过大或过小。当钝边太大、间隙过小时,焊缝不易焊透(图6-16a),会降低接头的强度;当钝边太小、间隙过大时,容易烧穿,会使管材内壁产生焊瘤(图6-16b),并减少管材的有效截面积,增加气体或液体在管内的流动阻力。接头一般可焊两层,应防止焊缝内外表面凹陷或过分凸出,一般管材焊缝的加强高度不得超过管材外壁表面1~2mm(或为管材壁厚的1/4),其宽度应盖过坡口边缘1~2mm,并应均匀平滑地过渡到母材金属,如图6-16c所示。

图6-16 管材的对口

a)钝边太大,间隙过小 b)钝边太小,间隙过大 c)合格

普通低碳钢管件气焊时,采用H08焊丝基本上可以满足产品要求,但焊接重要的低碳钢管件时,如电站锅炉20钢管,必须采用低合金钢焊丝,如H08MnA等。

管材的气焊操作主要有以下几种方法。

1.转动管材的焊接

由于管材可以自由转动,因此焊缝熔池始终可以控制在方便的位置上施焊。当管壁<2mm时,最好处于水平位置施焊。对于管壁较厚和开有坡口的管材,不应在水平位置焊接,应采用爬坡焊,这是因为管壁厚,填充金属多,加热时间长,如果熔池处于水平位置,不易得到较大的熔深,也不利于焊缝金属的堆高,同时焊缝成形不良。

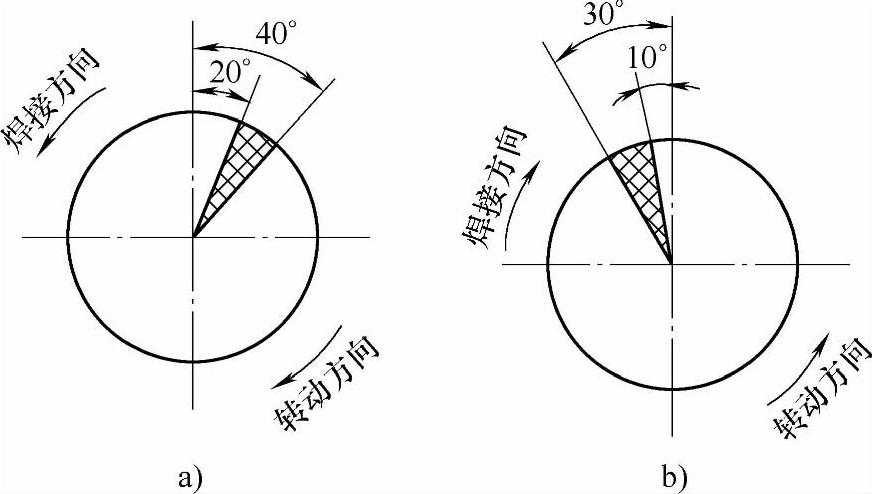

图6-17 转动管材的焊接位置

a)左向爬坡焊 b)右向爬坡焊

采用左向焊法时,则应始终控制焊嘴与管材垂直中心线成20°~40°角的范围内进行焊接(图6-17a),这样可以通过加大熔深控制熔池的形状,使接头均匀熔透,同时还可以使填充金属熔滴自然流向熔池下部,使焊缝成形快,且有利于控制焊缝的高度,更好地保证焊接质量。每次焊接结束时要填满熔池,火焰应慢慢离开熔池,以免出现气孔、凹坑等缺陷。

采用右向焊法时,火焰吹向熔化金属部分,为防止熔化金属因火焰吹力而造成焊瘤,熔池应控制在与管材垂直中心线成10°~30°角的范围内,如图6-17b所示。当焊接直径为200~300mm的管材时,为防止变形,应采用对称焊法。

2.垂直固定管的气焊

垂直固定管的气焊是管材垂直立放,接头形成横焊缝的操作。其操作特点与直缝横焊相同,只需随着环形焊缝的前进而不断地变换位置,并始终保持焊嘴、焊丝和管料的相对位置不变,就可很好地控制焊缝熔池的形状。

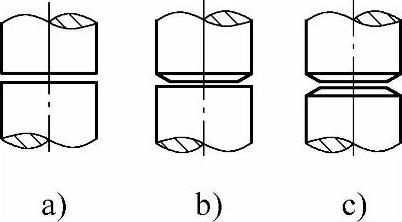

垂直固定管对接接头形式如图6-18所示。

图6-18 垂直固定管对接接头形式

a)不开坡口对接接头 b)单边开V形坡口对接接头 c)V形坡口对接接头

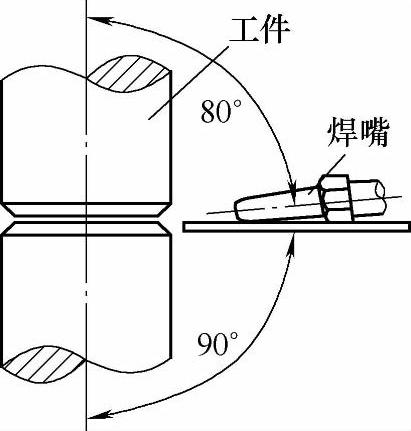

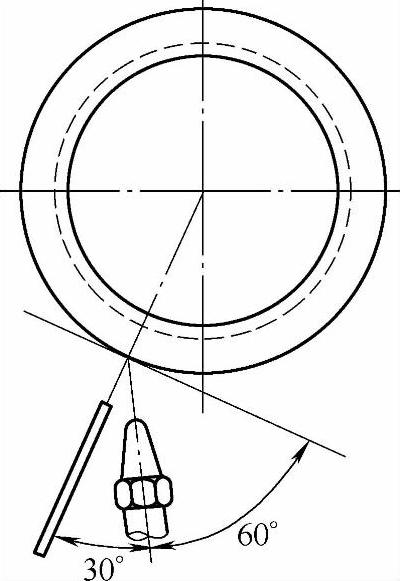

垂直固定管的气焊操作通常采用右向焊法,焊嘴、焊丝与管材轴线的夹角如图6-19所示,焊丝、焊嘴与管材切线方向的夹角如图6-20所示。其操作注意事项主要有以下方面:

图6-19 焊嘴、焊丝与管材轴线的夹角

图6-20 焊丝、焊嘴与管材切线方向的夹角

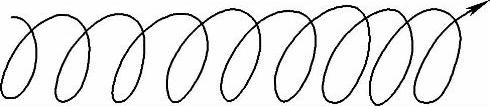

1)采用右向焊法焊接,应在开始焊接时,先将被焊处适当加热,然后将熔池烧穿,形成一个熔孔,这个熔孔一直保持到焊接结束。右向焊法双面成形一次焊满运条法如图6-21所示。

形成熔孔的目的主要是能使管材熔透,以得到双面成形。此外,通过控制熔孔的大小还可以控制熔池的温度。熔孔的大小以控制在等于或稍大于焊丝直径为宜。

(https://www.xing528.com)

(https://www.xing528.com)

图6-21 右向焊法双面成形一次焊满运条法

2)熔孔形成后,开始填充焊丝。施焊过程中焊炬不作横向摆动,而只在熔池和熔孔间作前后微摆动,以控制熔池温度。若熔池温度过高,为使熔池得以冷却,此时火焰不必离开熔池,可将火焰的焰心朝向熔孔,以使内焰区仍然笼罩着熔池和近焊缝区,保护液态金属不被氧化。

3)在旋焊过程中,焊丝始终浸在熔池中,不停地以r形往上挑钢液。运条范围不要超过管材对口下部坡口的1/2处,如图6-22所示。要在a范围内上下运条,否则容易造成熔滴下坠现象。

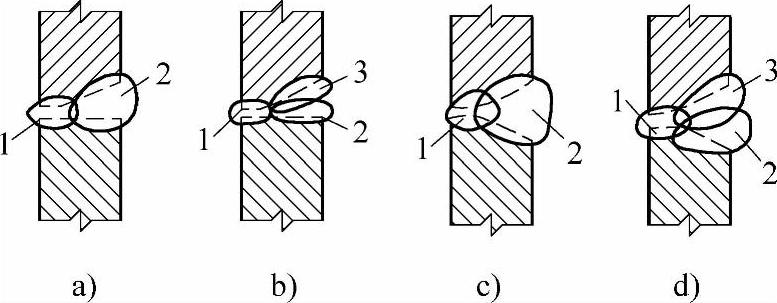

4)焊缝因一次焊成,所以焊接速度不可太快,必须将焊缝填满,并有一定的加强高度。如果采用左向焊法,需进行多层焊,多层焊焊接顺序如图6-23所示。

图6-22 熔孔形状和运条范围

图6-23 多层焊焊接顺序

a)、b)单边V形坡口多层焊 c)、d)V形坡口多层焊 1~3—焊接顺序号

3.水平固定管的气焊

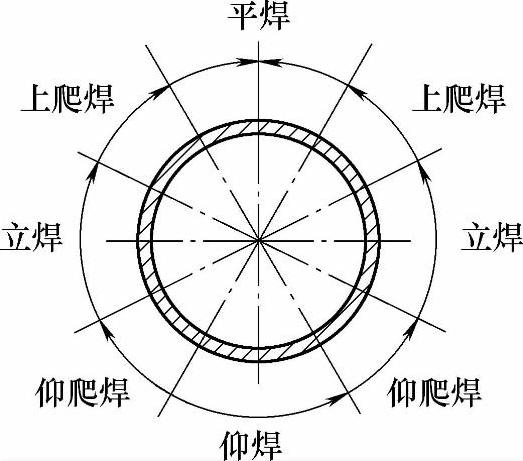

水平固定管环缝包括平、立、仰三种空间位置的焊接,也称全位置焊接。焊接时,应随着焊接位置的变化而不断调整焊嘴与焊丝的夹角,使夹角保持基本不变。焊嘴与焊丝的夹角通常应保持在90°。焊丝、焊嘴和工件的夹角,一般应保持在45°,但需根据管壁的厚薄和熔池形状的变化,在实际焊接时作适当调整并灵活掌握,以保持不同位置时的熔池形状,使得既保证熔透,又不致过烧和烧穿。水平固定管全位置焊接的分布情况如图6-24所示。

在焊接过程中,为了调整熔池的温度,建议焊接火焰不要离开熔池,利用火焰的温度分布进行调节。当温度过高时,将焊嘴对着焊缝熔池向里送进一点,一般为2~4mm。火焰温度可在1000~3000℃范围内进行调节,这样既能调节熔池温度,又不使焊接火焰离开熔池,让空气有侵入的机会,同时又保证了焊缝底部不产生内凹和未焊透等缺陷,特别是在第一层焊接时更为有利。但这种操作方法因焊嘴送进距离很小,内焰的最高温度处至焰心的距离通常只有2~4mm,所以难度较大,不易控制。

图6-24 水平固定管全位置焊接的分布情况

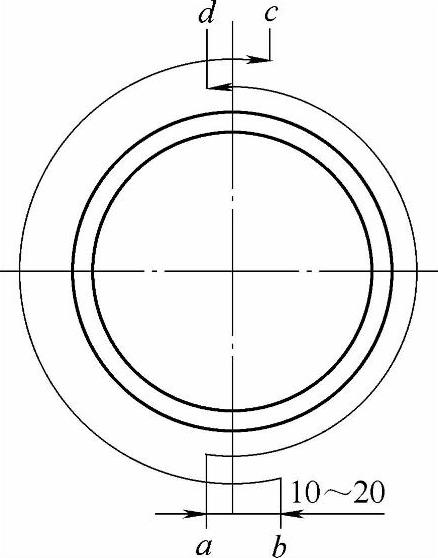

水平固定管的焊接,应先进行定位焊,然后再正式焊接。在焊接前半圈时,起点和终点都要超过管材的垂直中心线5~10mm;焊接后半圈时,起点和终点都要和前段焊缝搭接一段,以防止起焊处和收口处产生缺陷。搭接长度一般为10~20mm。水平固定管焊接的搭接如图6-25所示。

4.主管与支管的装配焊接

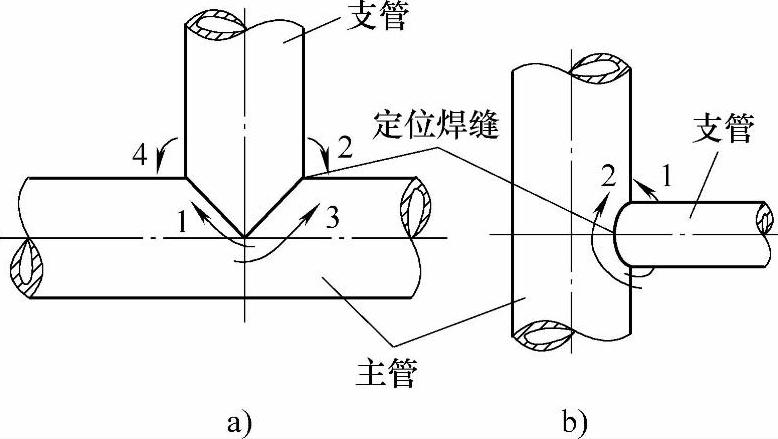

主管与支管的连接件通常称为三通,常见的形式主要有主管水平放置、支管竖直向上的等径固定三通和主管竖直、支管水平放置的不等径固定三通。图6-26a、b所示分别为其焊接顺序。三通的装配焊接主要有以下操作要点:

1)等径固定三通和不等径固定三通的定位焊位置和焊接顺序应分别参照图6-26a、b进行,采用这种对称焊接顺序可以避免焊接变形。

图6-25 水平固定管焊接的搭接

a、d—先焊半圈的起点和终点 b、c—后焊半圈的起点和终点

图6-26 三通的焊接顺序

a)主管水平放置、支管竖直向上的等径固定三通 b)主管竖直、支管水平放置的不等径固定三通

2)管壁厚度不等时,火焰应偏向较厚的管壁一侧;焊接不等径固定三通时,火焰应偏向直径较大的管材一侧。

3)选用的焊嘴要比焊同样厚度的对接接头大一号。

4)焊接中碳钢钢管三通时,要先预热到150~200℃,当与低碳钢管厚度相同时,应选比焊低碳钢小一号的焊嘴。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。