由于焊丝自动送进,在管材对接的CO2气体保护焊时,为提高其工作效率,通常将焊件放在滚轮架上进行焊接。其焊接步骤如下:

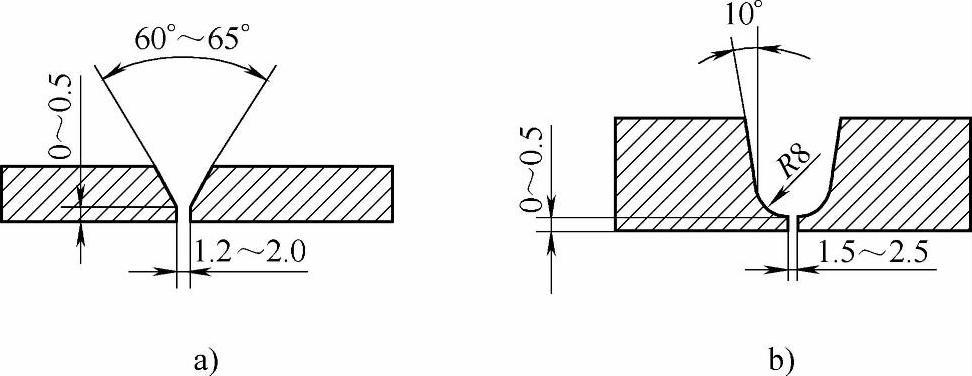

(1)焊前准备 管材对接通常采用V形(图4-12a)或U形(图4-12b)坡口形式。

图4-12 管材对接焊时的坡口形式

装配前,要将管材坡口及其端部内外表面20mm范围内的油污、水锈等清除干净,并用角向磨光机打磨至露出金属光泽;按图4-12的形式将管材装配合格后进行定位焊;在管材圆周上等分三处进行定位焊,焊缝长度为10~15mm。定位焊要保证焊透并无缺陷,焊接后要将焊点两端用角向磨光机打磨成斜坡。

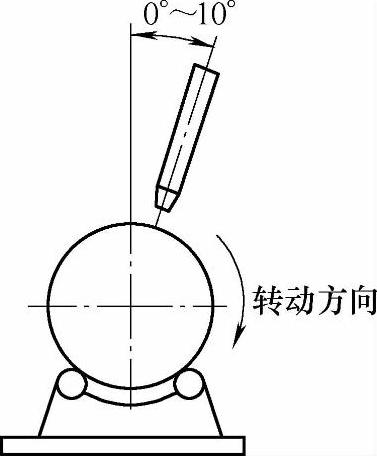

正式焊接时,要将管材置于滚轮架上,并使其中的一个定位焊缝位于1点钟的位置,焊接采用左向焊法。管材对接焊时焊枪的位置如图4-13所示。

(2)打底焊 在位于1点钟的定位焊缝上引弧,并从右向左边转动管材边焊接。要注意的是,管材转动要使熔池保持水平位置,并同平焊一样要控制熔孔的直径比根部间隙大0.5~1mm。焊完后须将打底层清理干净。

(3)填充焊 填充焊同样在管材1点钟处引弧,可采用月牙形或锯齿形摆动方式焊接,摆动时在坡口两侧稍作停留,以保证焊道两侧熔合良好,并使焊道表面略微下凹和平整,并低于焊件金属表面1~1.5mm。注意操作时不能熔化坡口边缘,焊后把焊道表面清理干净。(https://www.xing528.com)

(4)盖面焊 盖面焊同样要在管材1点钟处引弧并焊接,焊枪摆动幅度略大一些,使熔池超过坡口边缘0.5~1.5mm,以保证坡口两侧熔合良好。焊后要用钢丝刷清理焊缝表面,并检查焊缝表面有无缺陷,如果有缺陷,要进行打磨修补。

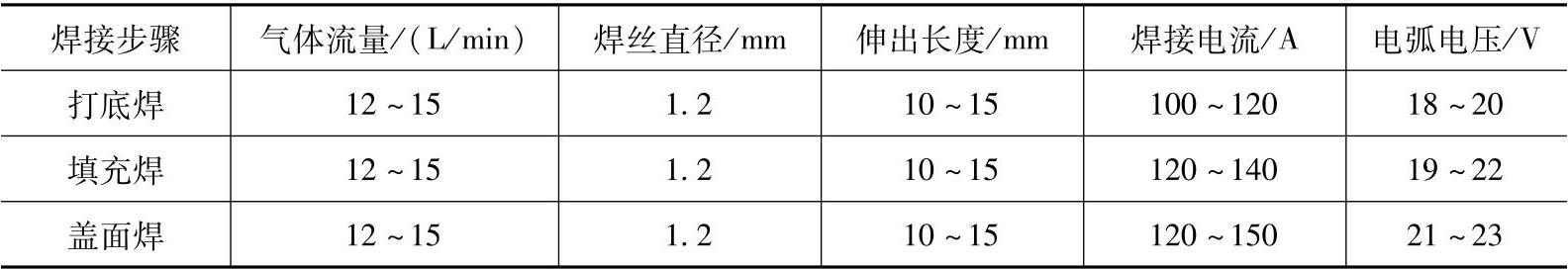

管材对接CO2气体保护焊规范参考见表4-4。

图4-13 管材对接焊时焊枪的位置

表4-4 管材对接的CO2气体保护焊规范参考(管材壁厚10mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。