管板的焊接结构是常见的焊接构件形式。根据管板固定形式及施焊位置的不同,主要有平角焊、仰角焊及管板水平固定焊几种,采用焊条电弧焊时,其操作可按以下步骤进行。

1.平角焊位置的操作

管板的焊接操作分为三步,即打底焊、填充焊和盖面焊。

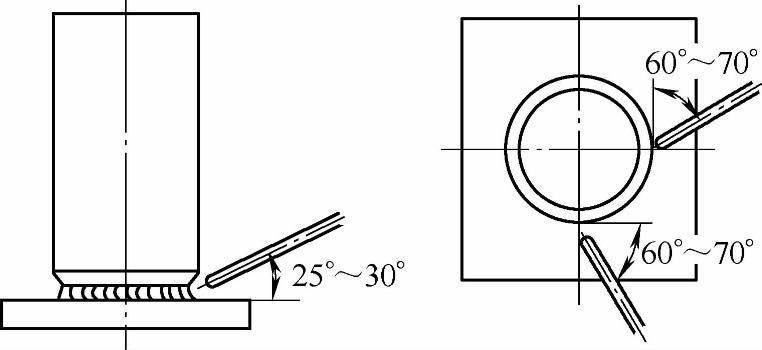

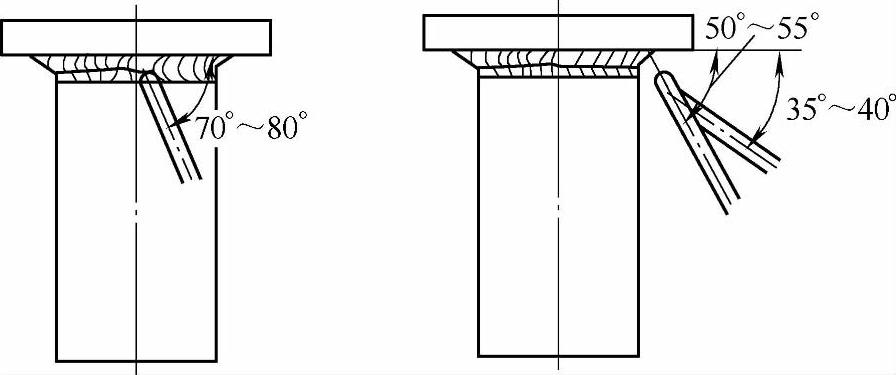

(1)打底焊 打底焊主要保证根部焊透,底板与立管坡口熔合良好,背面成形无缺陷。焊接时,首先在左侧的定位焊缝上引弧,稍加预热后开始由左向右移动焊条,当电弧移到定位焊缝的前端时开始压低电弧,向坡口根部的间隙处送焊条,等形成熔孔后,保持短弧并作小幅度的锯齿形摆动,电弧在坡口两侧稍加停留。打底焊时,焊接电弧的大部分覆盖在熔池上,另一部分保持在熔孔处,保证熔孔大小一致,如果控制不好电弧,容易产生烧穿或熔合不好。平角焊打底焊的焊条角度如图3-77所示。

图3-77 平角焊打底焊的焊条角度

焊接过程中,由于焊接位置不断发生变化,因此要求焊工手臂和手腕要相互配合,保证合适的焊条角度,并控制熔池的形状和大小。打底焊的接头一般采用热接法,因为打底焊时的熔池较小,凝固速度快,因此一定要注意接头速度和接头位置。如果采用冷接法,一定要将接头处处理成斜面后再接头。焊最后的封闭接头时,要保证焊缝有10mm左右的重叠,填满弧坑后再熄弧。

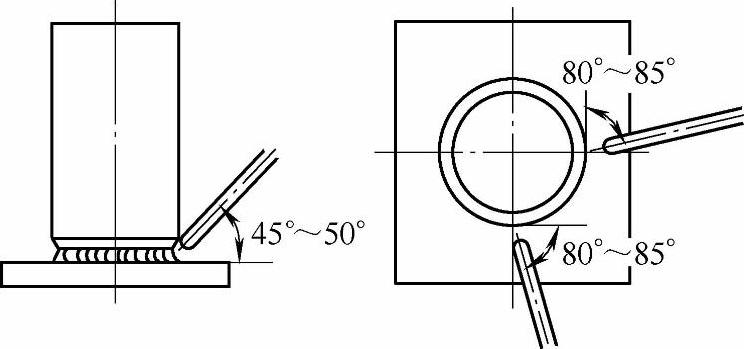

(2)填充焊 填充焊前,要将打底层焊道的熔渣清理干净,处理好焊接有缺陷的地方。焊接时,要保证地板与管的坡口处熔合良好。填充层的焊缝不能太宽、太高,焊缝表面要保持平整。填充层的焊条角度如图3-78所示。

(3)盖面焊 盖面焊有两道焊缝,焊接前同样要将填充层焊道的焊渣清理干净,处理好局部缺陷。焊接下面的盖面焊道时,电弧要对准填充层焊道的下沿,保证底板熔合良好;焊接上面的盖面焊道时,电弧要对准填充焊道的上沿,该焊道应覆盖下面焊道的一半以上,以保证与立管熔合良好。盖面焊时的焊条角度如图3-79所示。

图3-78 填充层的焊条角度

图3-79 盖面焊的焊条角度

2.仰角焊位置的操作

管板仰角焊的焊接操作也分为三步,即打底焊、填充焊和盖面焊。

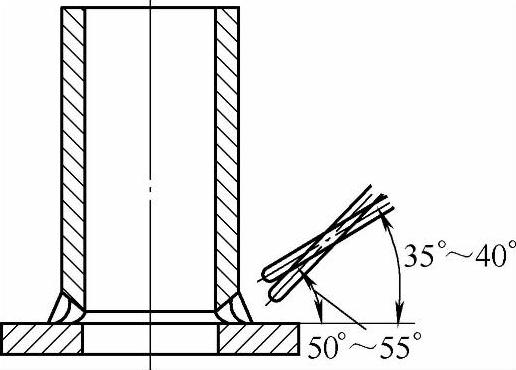

(1)打底焊 打底焊的作用是要保证坡口根部与底板熔合良好。焊接时,引燃电弧后对始焊端先预热,然后将电弧压低,待形成熔孔后,开始小幅度锯齿形横向摆动,进入正常焊接。操作时,电弧尽量控制的短些,保证底板与立管坡口熔合良好。打底层焊道的焊条角度如图3-80所示。

(2)填充焊 填充焊的操作要领与打底焊基本相同,填充焊道的表面不能有局部突出的现象,还需保证焊道的两侧熔合良好。盖面焊有两道焊道,先焊上面的焊道,后焊下面的焊道。焊上面的焊道时,摆幅略加大,焊道的下沿要覆盖填充焊道的一半以上。焊下面的焊道时,焊道上沿与上面的焊道要熔合良好,保证两条盖面焊道圆滑过渡,从而使焊缝外形成形良好。

(https://www.xing528.com)

(https://www.xing528.com)

图3-80 打底层焊道的焊条角度

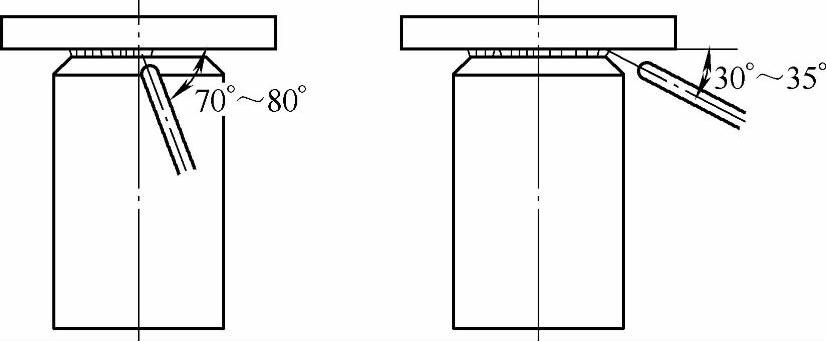

(3)盖面焊 盖面焊时,其焊条的角度如图3-81所示。

图3-81 盖面焊道的焊条角度

3.管板水平固定焊的操作

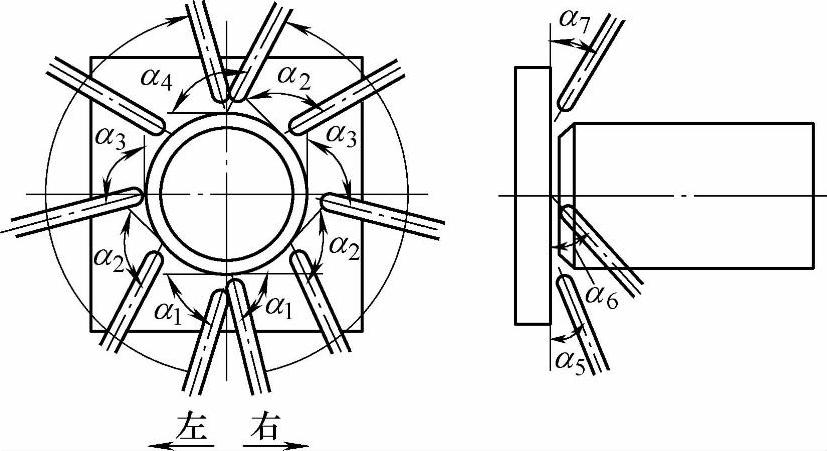

管板水平固定全位置焊要求对平焊、立焊和仰焊的操作技能都要熟练。焊接过程中,焊条的角度随着焊接位置的不同而不断发生变化,各位置焊时的焊条角度如图3-82所示。

管板水平固定全位置焊的焊接操作步骤分打底焊、填充焊和盖面焊三步。

(1)打底焊 焊接时,采用左右两半圈进行焊接,先焊右半圈,后焊左半圈。

焊右半圈时,应在时钟4点到6点之间进行引弧,引燃电弧后,迅速将电弧移到6点至7点之间,对工件稍加预热后压低电弧,等管板根部充分熔合形成熔池和熔孔后开始向右焊接,在6点至7点处的焊缝尽量薄些,以利于左半圈焊接时连接平整。在时钟6点至5点之间时,为了避免产生焊瘤,操作时可采用短弧焊接和斜锯齿形运条,向斜下方摆动要快,向斜上方摆动相对要慢,并在两侧稍加停留。焊接时钟5点至2点之间时,焊条向工件里面送得要相对浅些,有时为了更好地控制熔池形状和温度,可采用间断灭弧焊或挑弧焊法熄弧焊接。采用间断灭弧焊时,如果熔池出现下坠,可横向摆动焊条且在两侧加以停留,扩大熔池面积,以使焊缝成形平整。焊接时钟2点至0点位置时,应将焊条端部偏向底板一侧作短弧锯齿形运条,并使电弧在底板处停留时间稍长些。

左半圈焊接前,应先将右半圈焊缝的开始和末尾处的焊渣清理干净。如果时钟6点至7点处焊道过高或有焊瘤、飞溅,必须清理干净。焊接开始时,先在时钟8点处引弧,引燃电弧后,快速将电弧移到始焊端(时钟6点处)进行预热,然后压低电弧,以快速斜锯齿形运条,由6点向7点处进行焊接。左半圈的焊接除方向不同外,其余与右半圈相同。当焊至0点处与右半圈焊道相连时,采用挑弧焊或间断灭弧焊,等弧坑填满后,熄弧停止焊接。

图3-82 各位置焊时的焊条角度

注:α1=75°~85°;α2=90°~105°;α3=100°~110°;α4=110°~120°;α5=30°;α6=45°;α7=35°~45°

(2)填充焊 填充焊的焊条角度和焊接步骤与打底焊相同,但焊条的摆动幅度比打底焊时略大些,摆动间隙也稍大。填充层的焊道尽量要薄些,将管材一侧的坡口填满,底板一侧要比管材坡口一侧宽出1.5~2mm,使焊道形成一斜面,以利于盖面焊的焊接。

(3)盖面焊 焊右半圈时,应从填充焊道上5点到6点的位置引弧,然后迅速将电弧移到6点至7点之间,预热后压低电弧,采用直线形运条法施焊,焊道尽量要薄,以利于左半圈焊道连接平整。6点至7点处的焊接采用锯齿形运条法,操作方法和焊条角度与填充焊相同。焊接5点至2点时可采用间断灭弧焊。焊接2点至12点时,由于熔敷金属在重力作用下易向管壁侧聚集,使得处于焊道上方的底板侧容易产生咬边,如果操作不当则很难达到所要求的焊脚尺寸。因此操作时可采用间断灭弧焊,当焊到12点的位置时,将焊条端部靠在填充焊道的管壁处,以直线形运条到12点与11点之间收弧,同时为左半圈的焊接打好基础。

左半圈焊接前,应先将右半圈焊缝的开始和末尾处的焊渣清理干净。如果接头处焊道过高或有焊瘤、飞溅,必须处理平整。焊接开始时,一般在8点左右的填充焊缝上引弧,然后将电弧拉至6点处的焊缝起始端预热,并压低电弧开始焊接。6点到7点之间一般采用直线形运条,同时保证连接处光滑平整。当焊至12点的位置时,一般作几次挑弧动作,将熔池填满后收弧。左半圈其他部位的操作可参照右半圈的焊接方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。