管道全位置焊接时,熔化的金属容易下淌,使焊缝成形差。传统的焊接方法采用减小焊接电流和向上立焊来克服。焊条电弧焊向下立焊的操作是指在焊接结构中的立焊位置时用立向下焊条,由上向下运条进行施焊的一种操作方法。由于采用的立向下焊条在其药皮中配制了提高熔渣熔点及粘度的物质,从而使焊条适宜在立焊时由上向下焊接。采用此操作方法焊接时,坡口应留有一定的均匀钝边,根部留一定间隙,采用大焊接电流,宜使用带引弧电流的弧焊电源,电弧吹力强,熔深大,不宜摆动。可由多个焊工组成连续操作的流水作业班组,这种方式特别适用于长距离大口径管线的焊接施工。它与传统的上向焊接比较,具有焊接质量好,焊接速度快,生产效率高(比使用一般焊条由下向上焊接的效率能提高两倍以上,节省焊条约30%)等优点。

1.管道向下立焊技术要点

采用向下立焊,其焊接技术要点主要有以下几点:

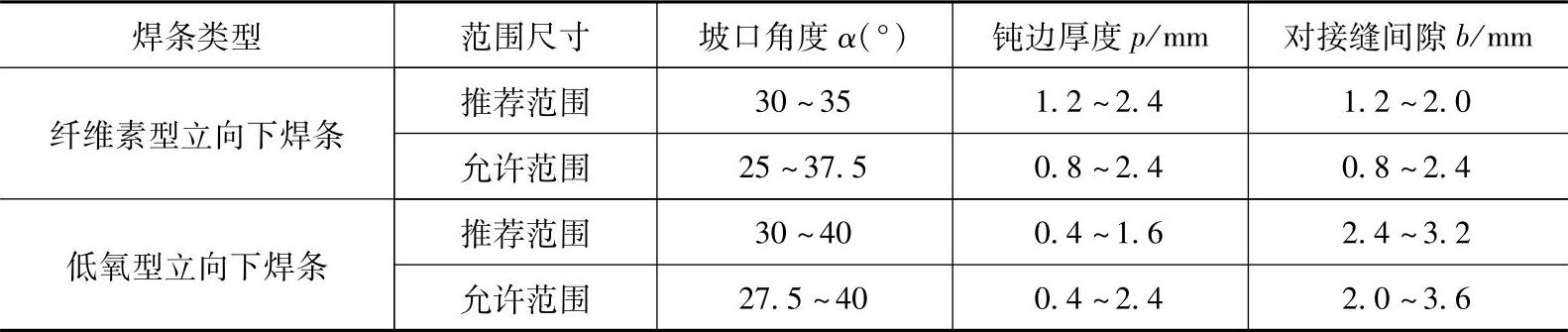

(1)坡口形式及尺寸 管道向下立焊采用单面V形坡口,单面焊双面成形,坡口形式如图3-74所示。管道向下立焊对接焊缝的尺寸要求见表3-24。

图3-74 管道向下立焊坡口示意图

表3-24 管道向下立焊对接缝尺寸的要求

(2)管道向下立焊参数 管道向下立焊参数的确定主要有以下内容:

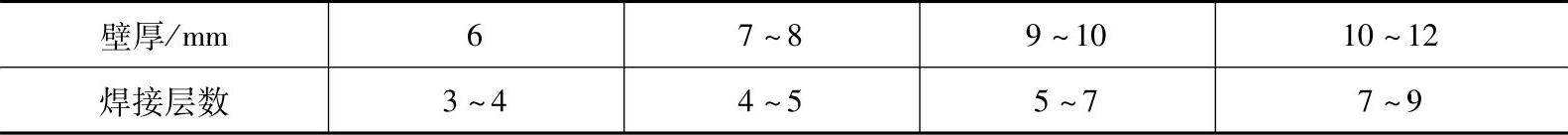

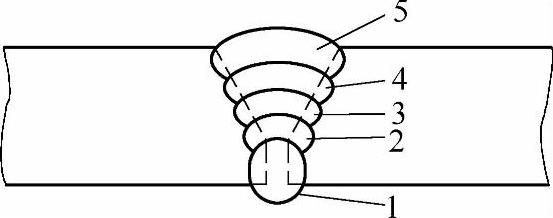

1)管道向下立焊遵循多层多道焊的原则。焊接层数根据管壁厚度确定,不同壁厚要求的焊接层数见表3-25,焊接顺序如图3-75所示。

表3-25 不同壁厚要求焊接层数

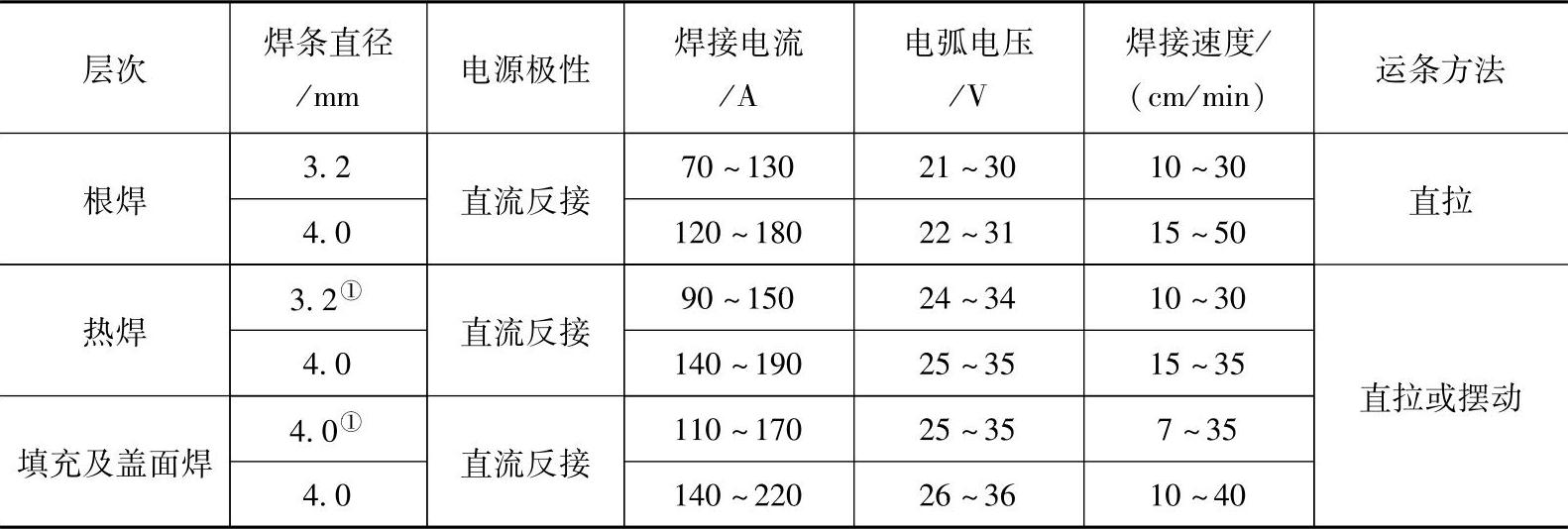

2)焊接材料应根据不同的管材和输送介质选择不同的焊条。输气管线原则上选用低氢型立向下焊条,输油和水管线选用纤维素型立向下焊条。向下立焊均采用直流电源反极性接法。纤维素型立向下焊条的焊接参数见表3-26,低氢型立向下焊条的焊接参数见表3-27。

(3)管道向下立焊注意事项 管道向下立焊时应注意以下事项:

1)管材采用内对口器对口时,去掉对口器前必须完成全部根部焊道的焊接;采用外对口器对口时,去掉对口器前必须完成50%以上的根部焊道的焊接,并且焊完的每段长度近似相等,且分布于圆周上的每段间距也应均匀。

图3-75 焊接顺序

1—根部焊道 2—热焊焊道 3、4—填充层焊道 5—盖面层焊道

表3-26 纤维素型立向下焊条的焊接参数(https://www.xing528.com)

①适用于焊接壁厚较薄或管直径较小的管材。

表3-27 低氢型立向下焊条的焊接参数

①适用于焊接壁厚较薄或管直径较小的管材。

2)更换焊条要快,应在熔池熔渣未冷却前换完焊条并再引弧。若工作间断后再焊,应先清除接头处的渣壳再引弧焊接。每相邻两层焊道更换焊条接头处应错开30~50mm,避免相互重叠。

3)根部焊道要保证全部焊透,背面成形稍有凸起,凸起的高度以1.0mm±0.5mm为宜。

4)根部焊道完成后,要尽快焊接第二层焊道(热焊),一般要求根部焊道与热焊道的间隔时间不超过5min。

5)每根焊条引弧后应一次连续焊完,焊接面每边一般应一次连续焊完,中间不要中断。

2.管道向下立焊操作方法

管道向下立焊多采用纤维素型立向下焊条。焊接时,要求采用单面焊双面成形,背面焊缝要求焊波均匀、表面光滑并略有凸起。因此根部焊道是保证背面成形良好的关键。管道向下立焊操作方法主要分为:根焊、热焊、填充焊和盖面焊四个过程。

1)根焊。指焊接根部第一层焊道。焊接时从管顶中部略超过中心线5~10mm处起焊,从坡口表面上引弧,然后将电弧引至起焊处。电弧在起焊处稍作停留,待钝边熔透后沿焊缝直拖向下,采用短弧操作。焊条倾角的变化如图3-76a所示。根部焊道焊完后,应彻底清除表面焊渣,尤其是焊缝与坡口表面交界处应仔细清除干净,以免在下层焊道焊接时产生夹渣。

2)热焊。根部焊道焊完后应立即焊接第二层焊道,即热焊。进行热焊时,与根焊时间的间隔不宜太长(最长10min),焊条直径可与根焊时相同或略大,运条时一般直拖向下或稍作摆动,但摆动时电弧长度要适中,保持短弧焊接,焊条倾角与根焊时相同。

3)填充焊。填充焊道是为了给盖面焊接打基础。焊道要求均匀、饱满,两侧熔合良好且不能破坏坡口。焊条直径和焊接电流可大些,采用直线运条或稍作摆动,保持短弧焊接,焊条倾角与根焊时基本相同。

图3-76 管道向下立焊的焊条倾角

a)焊根部焊道的焊条倾角 b)焊盖面焊道的焊条倾角

4)盖面焊。盖面焊道是保证焊缝尺寸及外观的关键工序。焊条直径可以与填充焊道的焊条相同或更大,但焊接电流不宜太大。采用直线稍加摆动运条,摆动幅度要适当,以压两侧坡口1.5~2.0mm为宜。收弧时,焊条要慢慢抬起,以保证焊道均匀过渡。焊接时焊条倾角的变化如图3-76b所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。