管材在各类装置和设备中应用数量很大。管材焊接质量的好坏,直接影响着装置或设备的正常运转。管材按照焊接放置位置的不同,可分为:转动焊接、水平固定的焊接、垂直固定的焊接和倾斜固定的焊接等。

1.管道的转动焊接(管材水平放置)

管道采用转动焊接,操作简便,能保证质量,而且生产效率高,所以在预制场大量使用。各类装置或设备上的联系管道及工艺管道干线应尽量提高预制装配程度,减少固定焊口。

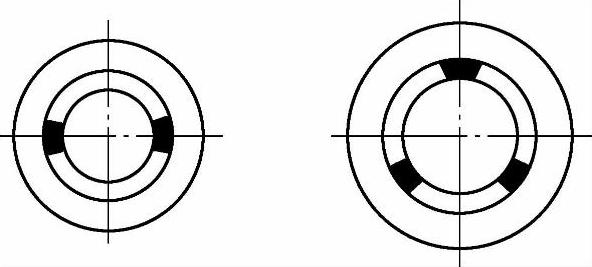

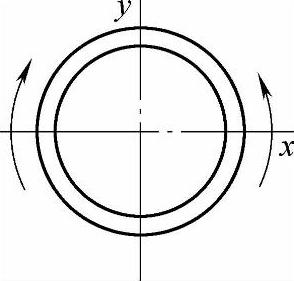

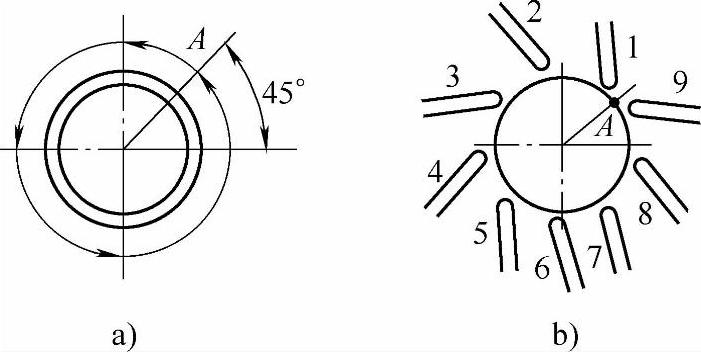

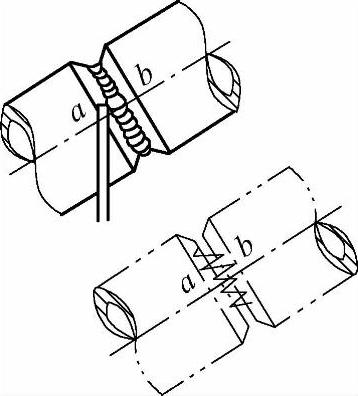

(1)对口及定位焊 管道的焊接要求坡口端面的不平齐度小于0.5mm,焊口拼装错口不得大于1mm,对口处的弯曲度不得大于1/400。定位焊时,对于管径小的(φ≤70mm),只需在管材对称的两侧进行定位焊就可以了。管径大的可定位焊三点或对更多的点进行定位焊(图3-49)。定位焊焊肉的尺寸应适宜,通常当管壁厚度小于或等于5mm时,定位焊焊肉厚度可与管壁齐平;若管壁厚度大于5mm时,则定位焊焊肉厚度约为5mm,定位焊长度为20~30mm。为便于接头熔透,定位焊焊肉的两个端都必须修成缓坡形。

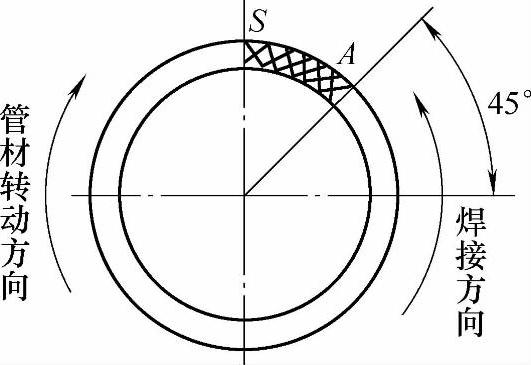

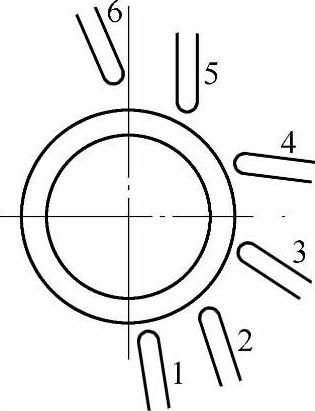

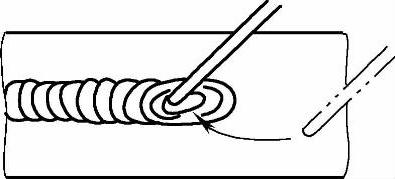

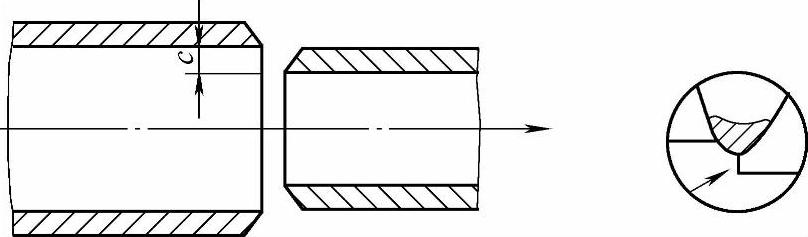

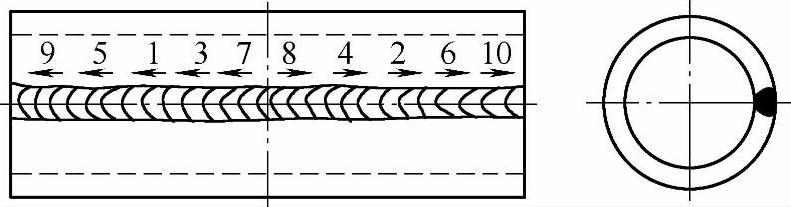

(2)根部的焊接 不带垫圈管材的转动焊接,为了使根部容易熔透,运条范围选择在立焊部位,如图3-50所示。操作手法采用直线形或稍加摆动的小月牙形。如果对口间隙较大时,可采用灭弧方法焊接。

图3-49 定位焊数量及位置

图3-50 管材转动焊接的立焊部位

A—起焊点 S—焊段终点

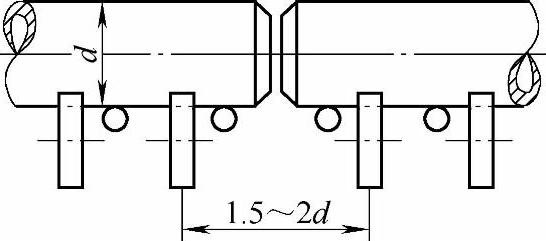

对于厚壁管,为防止转动时由于振动使焊口根部出现裂纹并便于操作,在对口前应将管材放在平整的转动台或滚杠上。焊接时,最好每一焊段焊接两层后再转动,同时定位焊焊缝必须有足够的强度。靠近焊口两个支点的距离最好是管径的1.5~2倍,如图3-51所示。

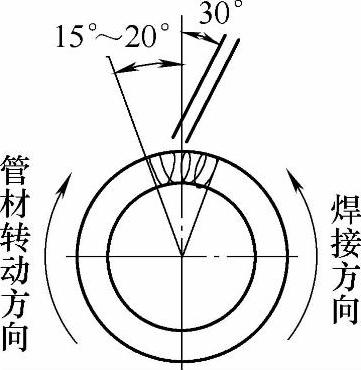

(3)多层焊的其他各层焊接方法 对于转动焊接的多层焊接,运条范围是选择在平焊部位,如图3-52所示。

图3-51 滚动支点的布置

图3-52 多层焊的运条位置

操作时,焊条应在垂直中心线两边15°~20°范围内运条,焊条与垂直中心线成30°角,采用月牙形手法,压住电弧作横向摆动,这样可得到整齐美观的焊缝。或仍选用斜立焊部位进行焊接,这种方法适用于现场无转动台的转动焊接。

2.水平固定管的焊接

水平固定管的焊接具有以下特点:

1)施焊过程中焊条位置变化很大,操作比较困难。

2)熔化金属在仰焊位置有向下(向焊道外)坠落的趋势,而在立焊及过渡到平焊位置时,则有向管材内部滴落的倾向,因而有透度不匀及外观不整齐的现象。

3)仰缝施焊时,主要依赖电弧的吹力使熔化金属熔化到坡口中去,并与母材很好地接合在一起。若电弧吹力不够,则熔滴输送到熔池的力量就会减弱,所以只有增大电流强度才能使电弧吹力增加。但电流过大,熔池面积增加,熔化金属容易下坠。由于焊件温度随着焊接过程的进行而升高,所以为了防止熔化金属下坠,必须使用合适的电流。

4)焊接根部时,仰焊及平焊部位比较难于操作,通常仰焊部位背面出现焊不透或容易产生凹陷,表面因熔化金属下坠出现焊瘤、咬口和夹渣等缺陷。平焊部位容易产生焊不透以及因熔化金属下坠而形成的焊瘤。

5)自立焊部位至平焊部位这一段焊缝,往往由于操作不当等原因,常产生气孔和裂纹等缺陷。

根据上述特点,在操作时应针对性的采取以下措施:

(1)对口要求及定位焊 组对时,管材轴线必须对正,以免形成弯折的接头;同时考虑到焊缝冷却时会引起对口间隙的收缩,所以对较大直径的管材,有必要于焊接前使平焊部位的对口间隙大于仰焊部位。

定位焊基本上与转动焊接相同。

(2)根部施焊 在施工现场,常见的为不带垫圈的V形坡口对接焊,其焊接方法基本上与钢板的焊接方法相似。

焊法有两种:第一种是分两半焊接,此法应用广泛;第二种是顺着管材圆周焊接。

1)两半焊接法。两半焊接的施焊程序为:仰焊+立焊+平焊,此法能保证熔化金属和熔渣很好地分离,透度比较容易控制。

该操作方法是沿垂直中心线将管材截面分成相等的两半,各进行仰、立、平三种位置的焊接。在仰焊及平焊处形成的两个接头如图3-53所示。

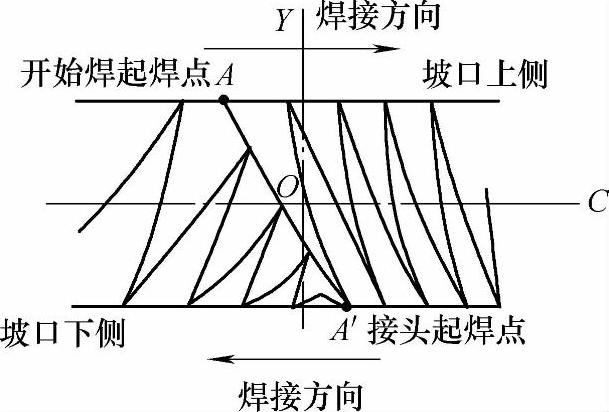

操作要点为:首先对正定位焊焊口,在仰焊缝的坡口边上引弧至焊缝间隙内,用长弧烤热起焊处(时间3~5s)。预热以后,迅速压短电弧熔穿根部间隙施焊。在仰焊至斜仰焊位置运条时,必须保证半打穿状态;至斜立焊及平焊位置,可运用顶弧焊接。其运条角度变化过程及位置如图3-54所示。

图3-53 两半焊接法示意图

图3-54 两半焊接法运条位置

为了便于仰焊及平焊接头,焊接管材前一半时,在仰焊位置的起焊点及平焊部位的终焊点都必须超过管材的半周(超越中心线5~10mm),如图3-55所示。

为了使根部透度均匀,焊条在仰焊及斜仰焊位置时,尽可能不作或少作横向摆动,而在立焊及平焊位置时,可作幅度不大的反半月形横向摆动。

当运条至定位焊焊缝接头处时,应减慢焊条的前移速度,以便熔穿接头处的根部间隙,使接头部分能充分熔透。当运条至平焊部位时,必须填满熔池后再熄弧。

焊接环形焊缝后一半的运条方法基本上与前一半相同,但运条至仰焊及平焊接头处时必须多加注意。

各种接头施焊时,应注意以下几点:

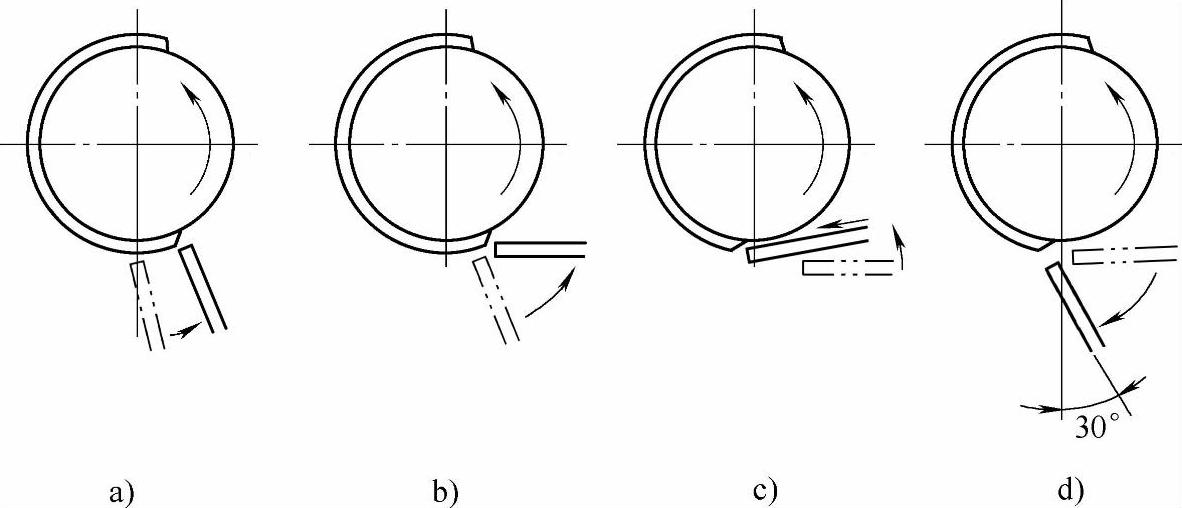

第一,仰焊接头方法。由于起焊处容易产生气孔和未焊透等缺陷,故接头时应把起焊处的原焊缝用电弧割去一部分(约10mm长),这样既割除了可能有缺陷的焊缝,又可以形成缓坡形割槽,也便于接头。其操作方法如下:首先用长弧烤热接头部分,稍微压短电弧,此时弧长约等于两倍焊条直径;从超越接头中心约10mm的焊波上开始焊接,此时电弧不宜压短,也不作横向摆动,一旦运条至接头中心时,立即拉平焊条压住熔化金属向后推送,未凝固的熔化金属即被割除而形成一条缓坡形的割槽;焊条随即回到原始位置(约30°),从割槽的后端开始焊接;运条至接头中心时,切勿灭弧,必须将焊条向上顶一下,以打穿未熔化的根部,使接头完全熔合,如图3-56所示。

图3-55 管材前一半的焊接

a—起焊点 b—终焊点

图3-56 仰焊接头操作示意图

a)电弧预热之后开始用长弧焊接(不摆动) b)拉平焊条准备割槽 c)焊条向后推送形成割槽 d)焊条回到正常位置并从割槽后端起焊

对于重要管道或使用低氢型焊条的焊接,可用凿、锉等手工加工方式修理接头处,把仰焊接头处修理为缓坡形,然后再施焊。

第二,平焊接头方法。平焊接头时,应先修理接头处,使其成一缓坡形。选用适中的电流值,当运条至斜立焊(立平焊)位置时,焊条前倾,保持顶弧焊,并稍作横向摆动(图3-57)。当距接头处尚有3~5mm间隙(即将封闭)时,绝不可灭弧。接头封闭的时候,需把焊条向里稍为压一下(此时可听到电弧打穿根部而产生的“啪喇”声),并在接头处来回摆动以延长停留时间,从而保证充分的熔合。熄弧之前必须填满熔池,然后将电弧引至坡口一侧熄灭。

图3-57 平焊接头用顶弧焊法

第三,定位焊缝和换焊条时的接头操作方法。定位焊缝和平焊处的接头施焊方法相似,其要点在于首先修理定位焊焊缝,使其成为具有两个缓坡形的焊点。在与定位焊焊缝的一端开始连接时,必须用电弧熔穿根部间隙,使其充分熔合。当运条至定位焊缝的另一端时,焊条在接头处稍停,使接头熔合。

换焊条时有两种接头方法:第一种是当熔池尚保持红热状态时就迅速地从熔池前面引弧至熔池中心接头(图3-58),此法接头比较平整,但运条要灵活,动作要敏捷;第二种方法是由于某种原因,如换焊条动作缓慢或焊缝冷却速度太快等,以致熔池完全冷凝,这时焊缝终端由于冷却收缩时常形成较深的凹坑,并且也常产生气孔和裂纹等缺陷,因此必须用电弧割槽或手工修理后,方可施焊。

2)沿管周施焊。沿管周施焊主要用在对质量要求不高的薄壁管的焊接。操作方法是:以斜立焊位置作为起焊点(图3-59),在自上而下的运条过程中最好不要灭弧,焊条端部托住熔化金属使用顶弧焊接。在平焊→立焊→斜仰焊这几段焊接过程中,焊条几乎与管周成切线位置,在由斜仰焊至仰焊这一段,焊条位置可以稍偏于垂直。在仰焊→立焊→平焊位置运条过程中,施焊方法与“两半焊接法”相同。整个环形焊缝最后在斜立焊位置闭合。

图3-58 红热状态时的接头方法

图3-59 沿管周施焊方式示意图

a)起焊点(A点) b)沿管周施焊

此方法由于有一半是自上而下运条,熔化金属及熔渣有向下坠落的趋势,所以熔深不大,透度不易控制,熔化金属与熔渣不易分离,焊缝容易产生夹渣等缺陷。但由于运条速度快,能提高焊接生产率。

(3)其他各层的焊接 其他各层也分两半进行仰焊→立焊→平焊的施焊方法,操作要领基本上与相应位置的钢板焊接法相似,但还必须注意以下几点:

1)为了消除底层焊缝中存在的隐藏缺陷,在其外层焊缝施焊时,应选用较大的电流值,并适当控制运条,达到既不产生严重咬边又能熔化掉底层焊缝中隐藏缺陷的目的。

2)为了使焊缝成形美观,当焊接外部第二层焊道时,仰焊部位的运条速度要快,使形成厚度较薄、中部下凹的焊缝(图3-60a);平焊部位的运条速度应该缓慢,使形成略为肥厚而中央稍有凸起的焊缝(图3-60b)。必要时,在平焊部位可以补焊一道焊肉(图3-60c),以达到整个环形焊缝高度一致的目的。

3)当对口间隙不宽时,仰焊部位的起焊点可以选择在焊道中央;如果对口间隙很宽,则宜从坡口的一侧起焊。

图3-60 外部第二层焊道良好成形图

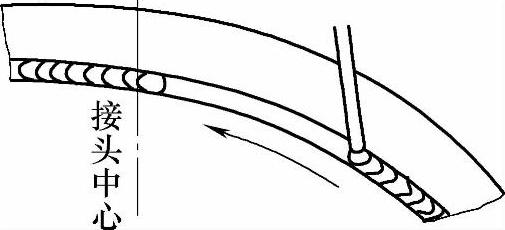

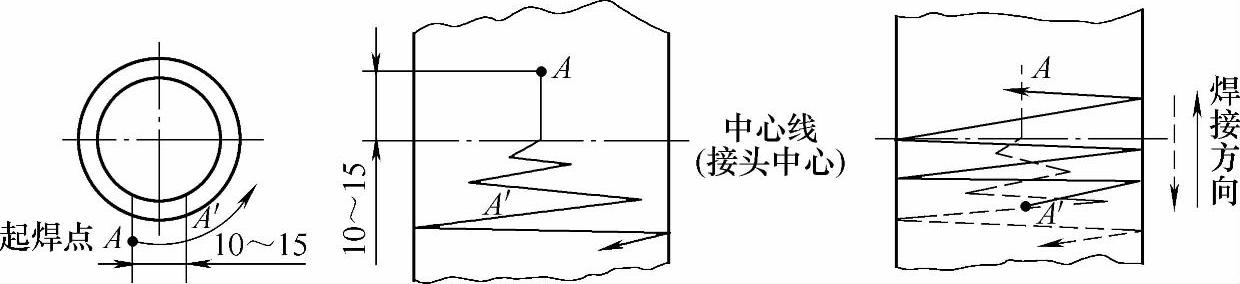

当采用从焊道中央起焊时,其接头方法为:首先应在越过中线10~15mm处引弧预热,起焊时电弧不宜压短,需作直线运条,速度稍快,至中线(接头中心)处开始逐渐作横向摆动(图3-61)。

(https://www.xing528.com)

(https://www.xing528.com)

图3-61 仰焊部位的起焊运条方式(从焊道中心起焊)

在焊接管周的另一半时,首先在接近于A点的对称部位A′点引弧预热,接头起焊时电弧较长,运条速度稍快,坡口两侧停留时间比焊缝中央为长,接头处的焊波应该薄些,避免形成焊瘤。

当采用从坡口一侧起焊时,其接头方法为:起焊和接头的基本要求与上面方法相似,只是起焊点在坡口的一侧,接头处的焊波是斜交的,如图3-62所示。

图3-62 从坡口一侧的起焊方法

3.垂直固定管的焊接

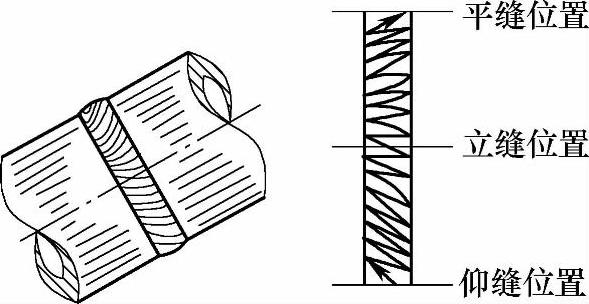

垂直固定管的焊接特点与钢板的横焊基本相似。其操作要点主要有以下几点:

(1)对口要求及定位焊 当对口两侧管径不等时(错口),可以将直径较小的管材置于下方,并且保证沿圆周方向的错口数值均等;绝对避免偏于一侧集中错口,因为当错口值很大时将不可能熔透,在根部必然产生咬口缺陷,这种缺陷会由于应力集中而导致焊缝根部破裂(图3-63)。

图3-63 错口接头(箭头指处为咬口缺陷)

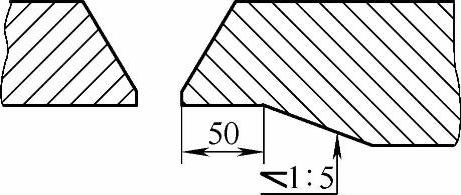

错口大于2mm时则必须通过加工使内径相同,其加工坡度为1∶5(图3-64)。

为了使焊口对正,管材端面应垂直于管材轴线。焊接之前,坡口及其两侧10mm范围内应清除锈污,直至显露金属光泽为止。

定位焊及焊点的修理都与钢板横焊的定位焊相似。当管径直径φ较小(φ≤70mm)时,只需在管材对称的两侧定位焊两点就行。管材较大时,可定位焊三点或更多的焊点。

(2)根部焊接 根部焊接同横焊基本操作法。

(3)多层焊接 多层焊接同横焊基本操作法。

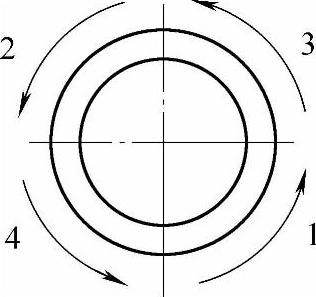

(4)单人焊接大直径管道的方法 当焊接直径较大的管道时,如果沿着圆周连续运条,则变形量较大,必须应用“逆向分段跳焊法”来焊接,如图3-65所示。

图3-64 管材内圆加工示意图

图3-65 逆向分段跳焊法

多层焊时,每层焊道的接头应错开20~30mm。

4.倾斜固定管的焊接

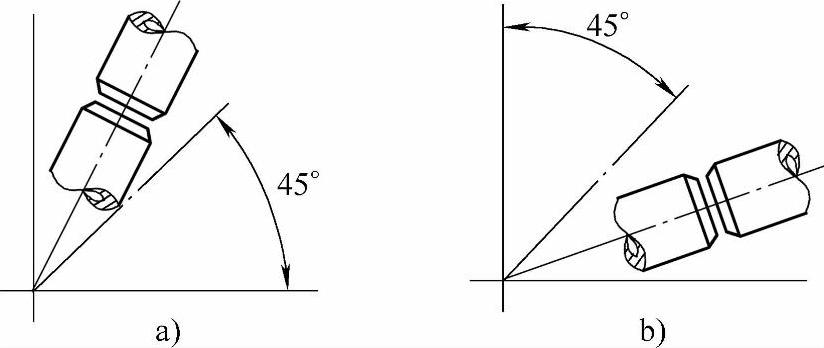

倾斜固定管的焊接可以看成是水平固定管焊接和垂直固定管焊接的结合,其根部焊接与水平固定管焊接相似。多层焊时,若管材倾斜角小于45°,可运用垂直固定管焊接的方法(图3-66a);当倾斜角大于45°时,可用水平固定管焊接方法(图3-66b)。但这种焊接形式难以获得美观的外表,尤其是焊缝接头处。

倾斜固定管的焊接操作要点主要有以下几点:

(1)对口要求及定位焊 与水平固定管焊接相同。

(2)根部施焊 根部施焊可分成两半焊成。由于管材是倾斜的,熔化金属有从坡口上侧坠落到下侧的趋向,所以在施焊中焊条应该偏于垂直位置(图3-67)。其余注意事项与水平固定管焊接相同。

图3-66 管材斜焊方式

图3-67 管材斜焊根部运条方式

(3)多层焊接 当管材倾斜角小于45°时,可运用多层多道焊,分两半焊成。每道焊缝运条方式与根部焊接相似,但可略作水平方向的横向摆动;如果管材倾斜角大于45°,则可与水平固定管焊接相似,运用单道焊法。但由于横向摆动的幅度较大,为了不使熔化金属下坠,焊条在坡口下侧的停留时间应比上侧略长,即图3-68中的a侧焊条停留时间应比b侧长。

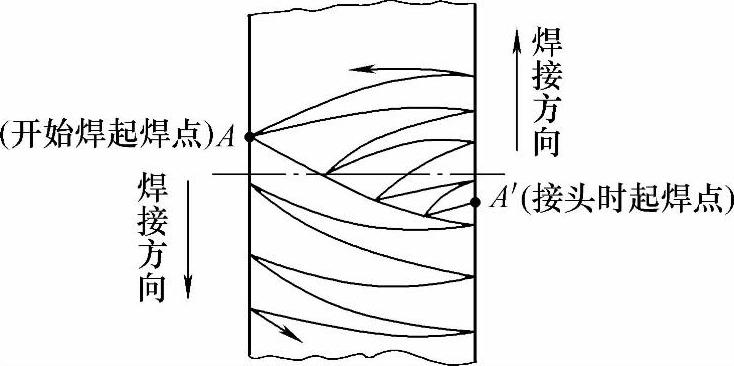

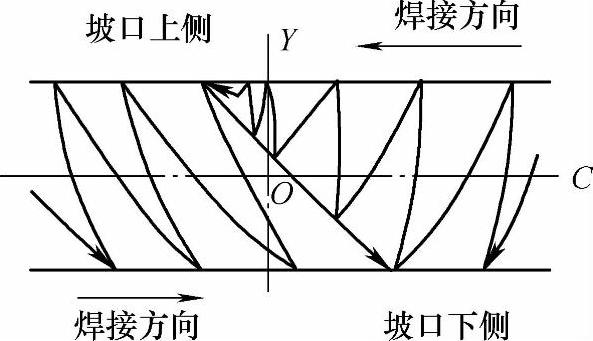

(4)仰焊接头的施焊 在焊接过程中,对仰焊接头的施焊可采用以下方式:起焊点越过管材半周(以接头中心OY线为准,见图3-69)10~20mm。横向摆动的幅度自仰焊至立焊部位越来越小。在接近平焊处摆幅再度增大。为了防止熔化金属偏坠,折线运条方向也需随之改变。

图3-68 多层焊时单道焊法的运条方式

图3-69 管材斜焊时的仰焊部位接头方式

OY—接头中心 OC—焊缝中心

接头时,从A′起焊,电弧略长,摆幅自A′点至A点逐渐变大(图3-70)。

(5)平焊接头的施焊 平焊接头比仰焊接头容易操作。为了防止咬边,应选用较小电流,焊条在坡口上侧的停留时间略长,如图3-71所示。

图3-70 管材斜焊焊缝外貌图

图3-71 管材斜焊平焊接头方式

5.管材焊接注意事项

在焊接管材时,应注意以下事项:

(1)大直径管材的焊接 对直径很大的管材,因轧制无缝钢管比较困难,可用钢板卷圆,然后焊接成管。在焊接纵向焊缝时,为了防止变形,可采用分段逆向跳焊法(参见图3-65)。

图3-72中数字表示分段施焊的次序,每段长为150~300mm。多层焊时,上下两层的焊段接头应该错开。

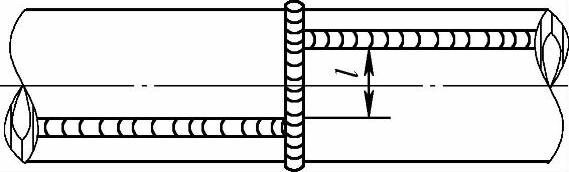

(2)对口焊 进行对口焊时,相邻两管段的纵向焊缝应错开一段距离l,且l应大于200mm,如图3-73所示。

图3-72 纵向焊缝的分段逆向跳焊法

图3-73 焊制管道对接方式

为了减小变形和提高劳动生产率,尽可能采用两人对称焊或转动管材进行焊接。如果要取得良好的根部质量,最好在管材内壁再补焊一道焊肉。

(3)刚性对口的焊接 安装管道时,时常会使焊口处于刚性状态。对于此种焊口或冷拉焊口进行焊接时的特点就是易产生裂纹,故应注意以下事项:

1)根部焊缝应焊得肥厚些,使它具有一定的强度;焊接过程尽可能不中断。

2)最好在焊接之前对焊口进行预热,必要时(如焊合金钢)在施焊过程中可以保持预热温度。

3)根部焊完之后应检查有无裂纹,若发现有裂纹则需彻底清除。

4)尽可能利用多层焊法以改善接头质量。

5)表层焊肉不得有咬边(咬肉)现象,如有,应该补焊。

6)焊后应退火,以消除残留应力。

7)用以拉紧焊件的冷拉工具必须等焊口焊完并且热处理冷却之后方可松去。

(4)低温下的焊接 在低温下焊接时,由于焊缝冷却速度很快,因而产生较大的焊接应力,焊缝容易破裂。另外,熔化金属的快速冷却阻碍了气体的析出,故焊缝中易产生气孔。当温度很低时,焊工易疲劳,也影响工作质量。为此,应注意以下方面:

1)焊接场所尽可能保持在零度以上,可以用遮风、雨、雪棚,并配置暖气、火炉或电炉来调节温度和取暖。

2)必须扫清焊件内外及焊接场所的积雪和冰块,焊缝附近的水分应擦干或烤干。

3)低温下焊接时必须严格按照规程要求,对焊缝进行预热及退火。

4)在坡口内定位焊时,定位焊焊缝的尺寸不能太小。若在合金钢管坡口内定位焊时,定位焊前应进行预热。此外,还应避免管材的强力对正;不得敲打和弯折定位焊焊缝;焊接前必须仔细检查焊点有无裂纹,并且要把焊点两个端部修理成缓坡形;定位焊后应立即施焊。

5)低温焊接时要重视热处理规范,可通过焊前预热、焊接过程中加热、增加电流或采用保温方法以降低焊缝区的温度梯度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。