根据板材焊件接缝所处的空间位置,其焊接位置分为平焊、立焊、横焊和仰焊四种形式。应该说明的是,板料的焊接操作应根据板料厚度(如厚板、薄板)有所不同。

1.厚板的焊接

对于厚度≥3mm的板料,其焊条电弧焊的操作可参照本书“3.5各种焊接位置的操作方法”来进行。

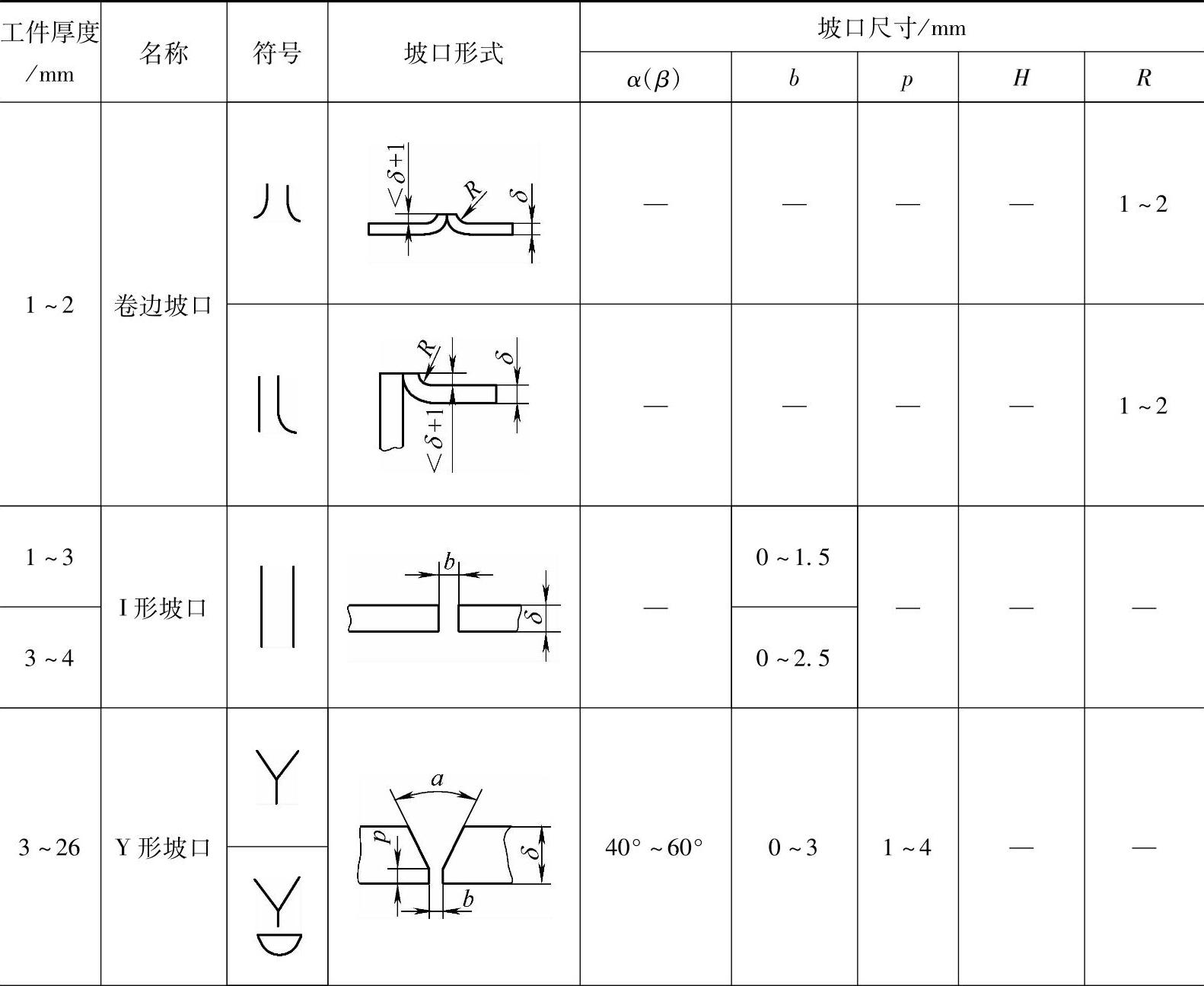

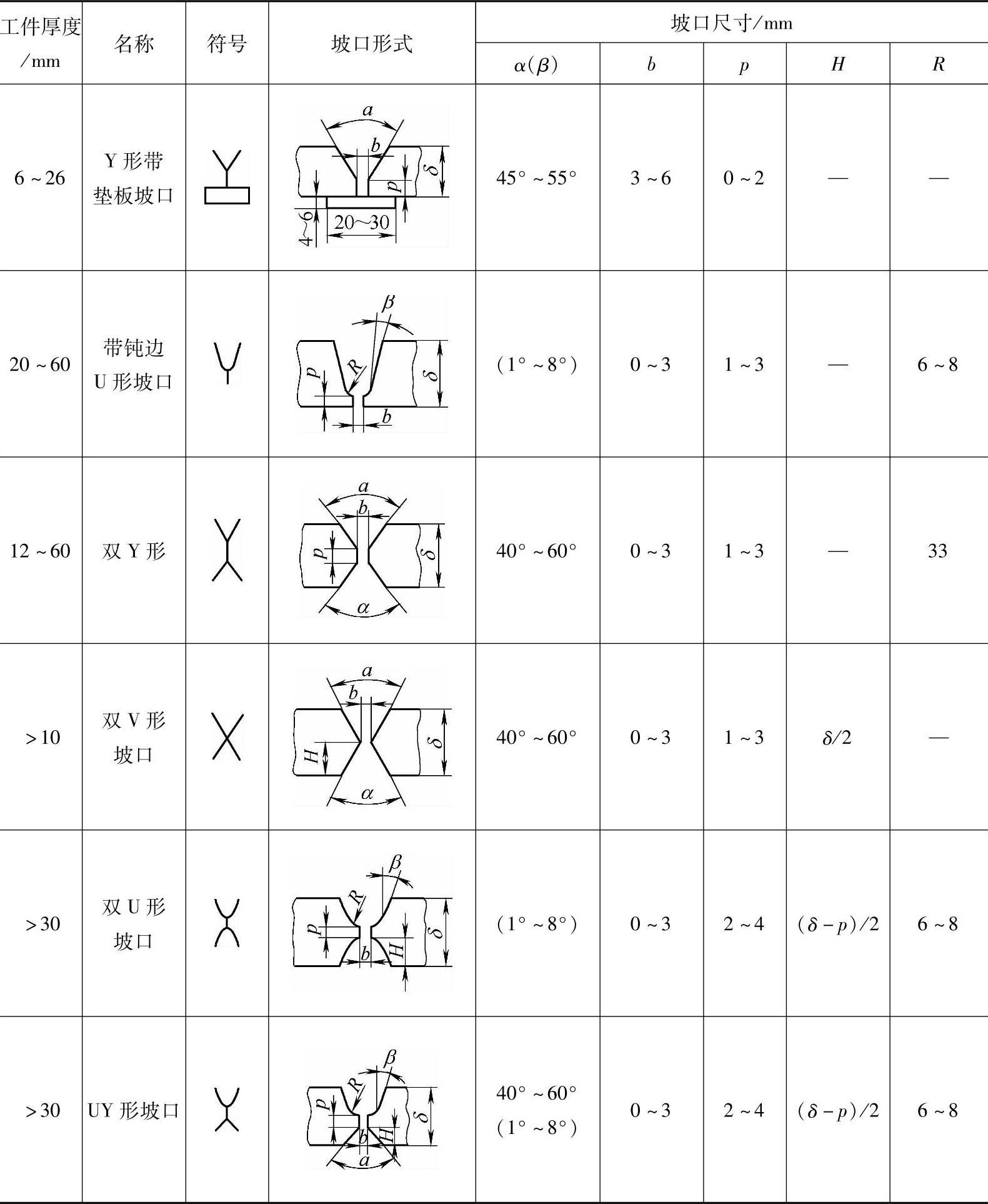

为保证焊件的焊接质量,对于较厚及重要的焊件应开设坡口。表3-23给出了选择焊缝坡口的基本形式,并给出了坡口尺寸。

表3-23 焊缝坡口的基本形式

(续)

2.薄板的焊接

由于电弧温度高,热量集中,焊接3mm以下的薄板时很容易产生烧穿现象,有时也产生气孔,因此焊接操作时,应采用小直径焊条和小电流,运条方法宜采用往复直线形。

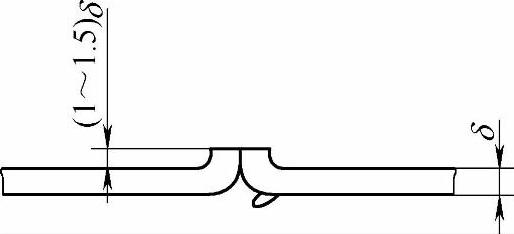

对于厚度2mm以下的薄板焊件,最好用弯边焊接方法焊接,如图3-47所示。

焊接前,应先将焊件的直边用弯边机压制成弯边或在方钢上用锤子手工弯边,曲线弯边可利用专用模具在压力机上完成,然后将弯边焊件对齐修平进行定位焊。一般每隔50~100mm定位焊一次。越薄的板料,定位焊点应越密。

焊接时,最好采用直流反接,不留间隙,用2~3mm焊条快速短弧焊接,焊条沿焊缝作直线运动。如果焊缝较长,可固定在模具上焊接,以防变形。

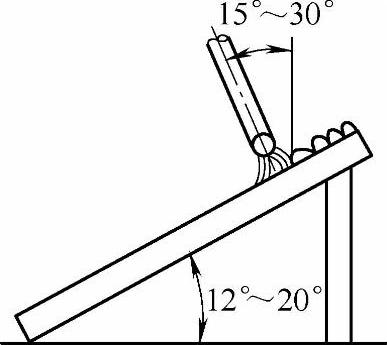

除焊接各种容器外,在不影响质量的情况下,可采用断续焊接方法焊接薄板焊件,也可将焊件一端垫高12°~20°,如图3-48所示。但焊接时要防止熔渣流到熔池的前方造成夹渣及气孔等缺陷。

图3-47 薄板的弯边焊接

图3-48 薄板垫高一端的焊接(https://www.xing528.com)

薄板的搭接焊比对接焊相对容易。薄板对接焊的注意事项如下:

1)装配间隙应越小越好,最大不要超过0.5mm。坡口边缘的切割熔渣与剪切毛刺应清除干净。

2)两块板装配时,对口处的上下错口不应超过板厚的1/3。对某些要求高的焊件,错口应不大于0.3mm。

3)应采用较小直径的焊条(φ2.0~φ3.2mm)进行定位焊及焊接。定位焊的间距应适当小一些,定位焊缝呈点状,在间隙较大处则定位焊的间距应更小些。例如在焊接1.5~2.0mm厚的薄板时,用φ2.0mm焊条,70~90A的电流进行定位焊,定位焊缝呈点状,焊点间距80~100mm。对缝两端定位焊缝长10mm左右。

4)焊接电流可比焊条说明书规定的大一些,一般应比表3-11所列的电流大10~20A,但焊速应稍高,以获得小尺寸的熔池。

5)焊接时应采用短弧、快速直线焊接,焊条不作摆动,以得到小熔池和整齐的焊缝表面。

6)对可移动的焊件,最好将其一头垫起,使之呈15°~20°角,进行下坡焊,如图3-48所示。这样可提高焊速和减小熔深,对防止薄板焊接时的烧穿和减小变形极为有效。

7)对不能移动的焊件,可采用灭弧的方法焊接,即焊接一段后发现熔池将要漏穿时立即灭弧,使焊接处温度降低,然后再进行焊接。也可采用直线前后往复焊接(向前时,将电弧稍提高一些)。

8)有条件时可采用立向下焊条进行薄板的焊接。由于立向下焊条焊接时熔深浅,焊速高,操作简便,不易烧穿,故对可移动的焊件应尽量放置在立焊位置进行向下立焊。对不能移动的焊件,其立焊缝或者斜立缝也可采用此种焊条。但平焊位置用此种焊条焊接成形不好,因此不宜采用。

3.焊缝衬垫

当要求焊缝全焊透且只能从接头的一面进行焊接时,除了采用单面焊双面成形焊接操作技术外,还可以采用焊缝背面加焊接衬垫的方法。使用焊接衬垫的目的是提供条件,使第一层金属熔敷在衬垫上,从而避免该层熔化金属从接头底层漏穿。

常用的衬垫有四种形式:衬条、铜衬垫、非金属衬垫和打底焊缝。

1)衬条。衬条是放在接头背面的金属条。第一条焊道使接头的两边结合在一起并与衬条相接。衬条如果不妨碍接头的使用特性,可保留在原位置上,否则应拆除掉。衬条需采用与所使用的母材和焊条在冶金上相配的材料制成。

2)铜衬垫。有时采用铜衬垫在接头底层支撑焊接熔池。它适用于平直对接焊缝。铜的热导率较高,有助于防止焊缝金属与衬垫熔合。

3)非金属衬垫。非金属衬垫是一种可伸缩的成形件,用夹具或压敏带贴紧在接头背面。它适用于空间曲面对接焊缝。焊条电弧焊有时也使用这种衬垫。使用时应遵循衬垫制造厂推荐的规范。

4)打底焊缝。打底焊缝是在单面坡口焊接接头中的一道或多道的背面焊道。这种焊缝是在坡口正面熔敷第一道焊缝之前在接头背面熔敷的。完成打底焊缝之后,所有的其余焊道均从正面在坡口内完成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。