焊缝处在水平位置时的焊接操作方法称为平焊法。根据焊接接头形式的不同,平焊法又有对接、搭接和角接平焊等。

1.对接平焊法

平焊时,由于焊缝处在水平位置,熔化金属不会从熔池中流出,并且焊药熔渣能均匀地浮在熔化金属的上面,因此最易焊接。但当焊接电流和坡口技术规范选用不合适时,容易形成根部未焊透或由于烧穿而形成焊瘤。运条不正确时,熔渣和熔化金属时常混合不清,或熔渣向熔化金属前面流动(熔渣越前),容易造成焊缝中夹渣、气孔和未焊透等缺陷。

对接平焊的操作步骤及要点主要有以下几个方面。

(1)坡口的加工 对于薄钢板(厚度<6mm)或要求不太高的工件,可以采用不开坡口的对接法。坡口的加工可用刨床刨削(或刨边机刨)、氧乙炔焰切割、风铲铲削,或用砂轮机打磨,也可用锉刀锉等,但不论采用哪种方式加工,都应保证坡口附近10mm以内无油污、铁锈和脏物等。

(2)正确选择对口间隙 选择对口间隙时,应考虑以下几个因素:

1)焊条性质。对于长渣焊条(施焊时,熔化金属很稀,熔渣不易凝结的焊条),因为穿透力很强,对口间隙不能太大;对于短渣焊条(施焊时,熔化金属发黏,熔渣容易凝结的焊条),因为穿透力不大,对口间隙应适当放大。

2)焊条直径。

3)焊件厚度。

4)焊接电流。

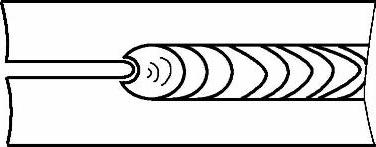

(3)不开坡口的对接平焊施焊方法 对于不开坡口的对接平焊,第一层焊接时用直径φ3.2mm的焊条,对口间隙为焊件厚度的一半以上,电弧要短,电流略大,焊条沿焊缝中心用直线或前后来回摆动、灭弧等方法施焊,动作要快。为保证根部焊透,在运条过程中,必须始终保持熔池前面留出一个被电弧吹成的小圆穴(圆穴大小等于焊条直径或略小),如图3-18所示。

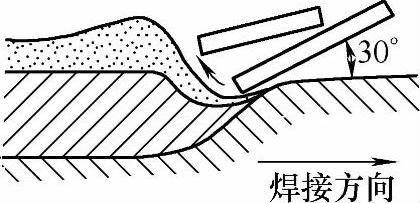

运条速度应该均匀适当。若过慢,形成的大量液体金属在电弧前面移动,妨碍电弧对焊缝根部的直接作用,会导致未焊透;过快时,焊缝单位长度的受热不足,同样会导致未焊透。熔化金属的截面较小,在它里面由于冷却时的变形和应力集中,可能会产生裂纹。运条时,若发现熔渣与熔化金属混合不清,可把电弧拉长一些,同时将焊条前倾,此时焊条与前进方向成30°角左右,可以往熔池后面推送熔渣,如图3-19所示。随着这个动作,熔渣被推送到了熔池后面。待熔渣和熔化金属分清后,焊条可再恢复正常角度继续焊接。

图3-18 熔池前面保持一小圆穴

图3-19 推送熔渣方法

如果采用双面焊接,首先焊接正面焊缝,一般焊两层。焊第一层时电流稍大些,速度宜快。焊第二层时电流应选小些,以获得良好的成形和适当宽度。焊反面封底焊时,应首先清除根部的焊渣,为了保证焊透,电流宜稍大。

(4)开坡口的对接平焊施焊方法 当焊件、钢板(厚度≥6mm)或重要焊件焊接时,因为电弧很难使焊缝的根部焊透,应开坡口。开坡口的焊缝一般都要进行多层焊接或多层多道焊。

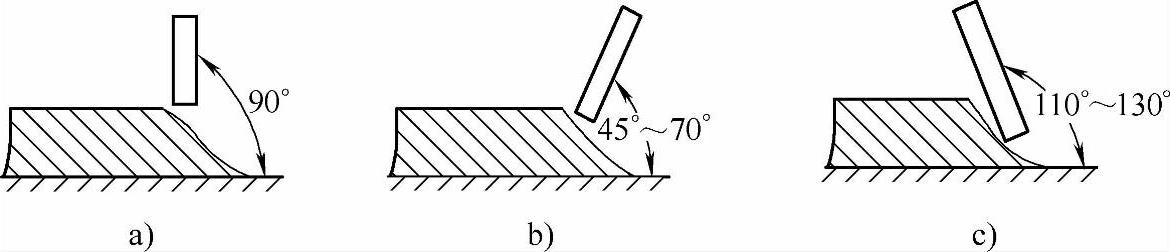

1)第一层焊接时,采用较细焊条(直径φ3.2mm),其运条角度应根据具体情况而定,如图3-20所示。其中,图3-20a所示为对口间隙太小时的焊条角度,图3-20b所示为对口正确时的焊条角度,图3-20c所示为对口间隙太大时的焊条角度。

图3-20 平缝施焊运条角度

a)正弧焊法 b)顶弧焊法 c)顺弧焊法

正常运条时采用顶弧焊法,即电弧始终吹在熔池上,而不打穿坡口。这种焊法可以避免穿透和气孔等缺陷。

焊接过程中,要随时注意焊缝金属的熔化情况,应保持熔池(或称熔潭、弧坑)处于红热状态,当发现熔池变为白热(指通过有色防护镜观察)时,即表示温度相当高,焊件可能被烧穿,此时就要灭弧。灭弧时,焊条向熔池后方运动,使电弧熄灭。待熔池由白热转为红热(通过电焊护目镜观察熔池时呈橘红色,说明熔池并未完全凝固)时,即需马上在熔池上引燃电弧继续进行焊接。以后温度再增高时,再使电弧熄灭,这样反复操作,可得到质量较高的焊缝。

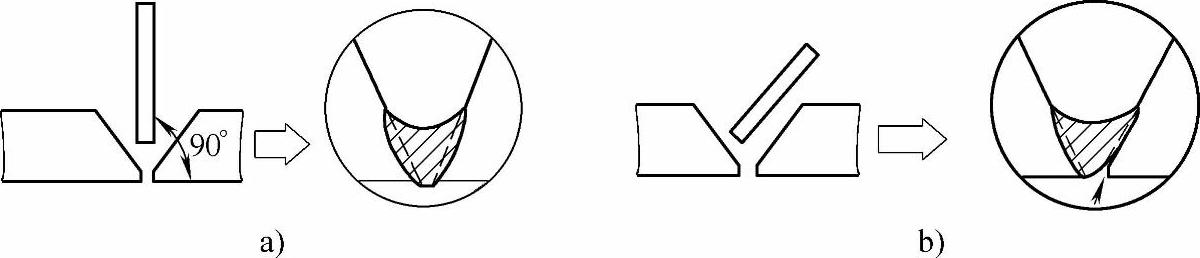

如果对口间隙偏小,或者焊接电流偏小时,为防止焊不透,焊条倾角应小一些,并且压着电弧(短弧),紧靠坡口钝边来施焊,且电弧应该在间隙特别小的地方多停留一些时间,以使金属充分熔化。此时必须注意焊条轴线应与焊件保持垂直,如图3-21a所示;否则易烧偏,产生偏透缺陷,如图3-21b所示(图中箭头指向缺陷,即偏透造成的单边未焊透)。

图3-21 焊条的位置和形成的焊波形状

a)正确的焊条位置和形成的焊波形状 b)不正确的焊条位置和形成的焊波断面形状

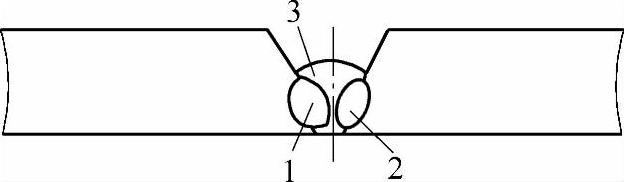

若对口间隙较大,为防止烧穿,必须将焊条倾斜,严格遵循顺弧焊法,即电弧大部吹在空间,而不打穿坡口。当间隙偏大时,如果无法一次焊成,则可采用三点焊法,如图3-22所示。(https://www.xing528.com)

先将坡口两侧各焊上一道焊肉(即图3-22中1、2两道焊缝),使对口间隙变小,然后再进行图中焊缝3的敷焊,从而形成由焊缝1、2和3共同组成的一个整体焊缝。但是在一般情况下,不应采用三点焊法。

图3-22 三点焊法的敷焊次序

2)其余各层焊法。第二层焊缝焊接前,应将焊渣清除干净,电流应比第一层大些,以便把第一层焊缝中的缺陷熔化掉(气孔、夹渣等)。第二层施焊中发现有类似沸腾和爆裂现象时,必须注意防止坡口两侧形成凹口(这种凹口处容易形成夹渣)。焊接表层时,电流应适当小些,以防止咬肉(咬边)。运条(特别是横向摆动)应很均匀,以形成整齐美观的表层焊缝。

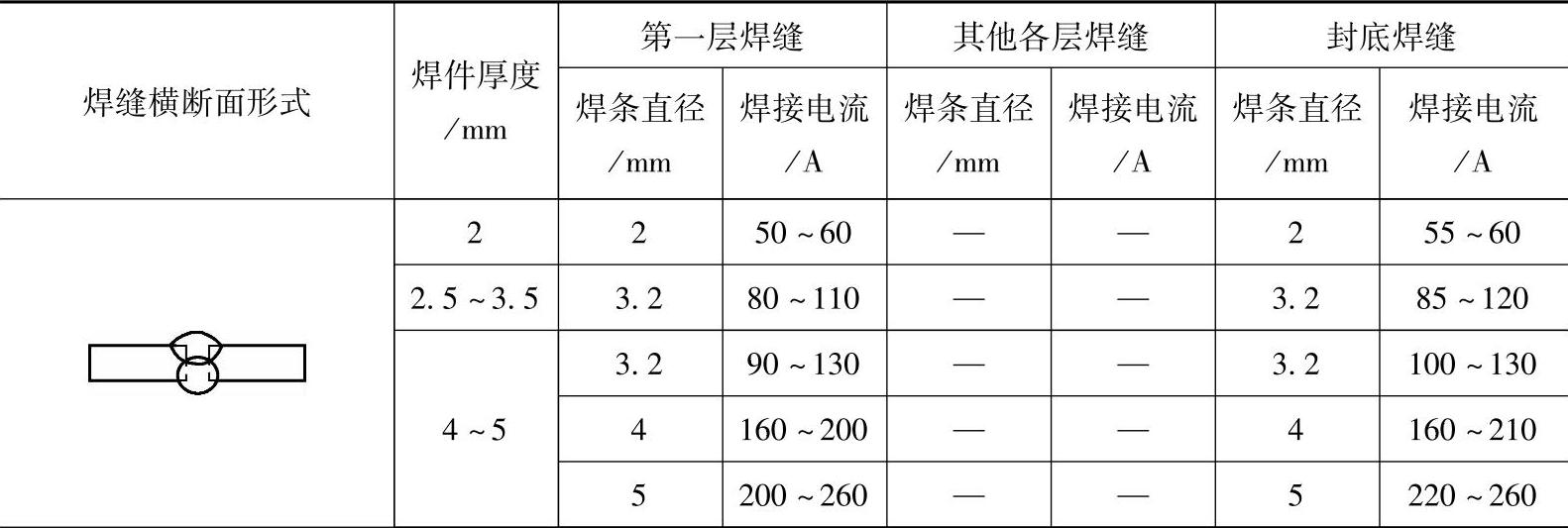

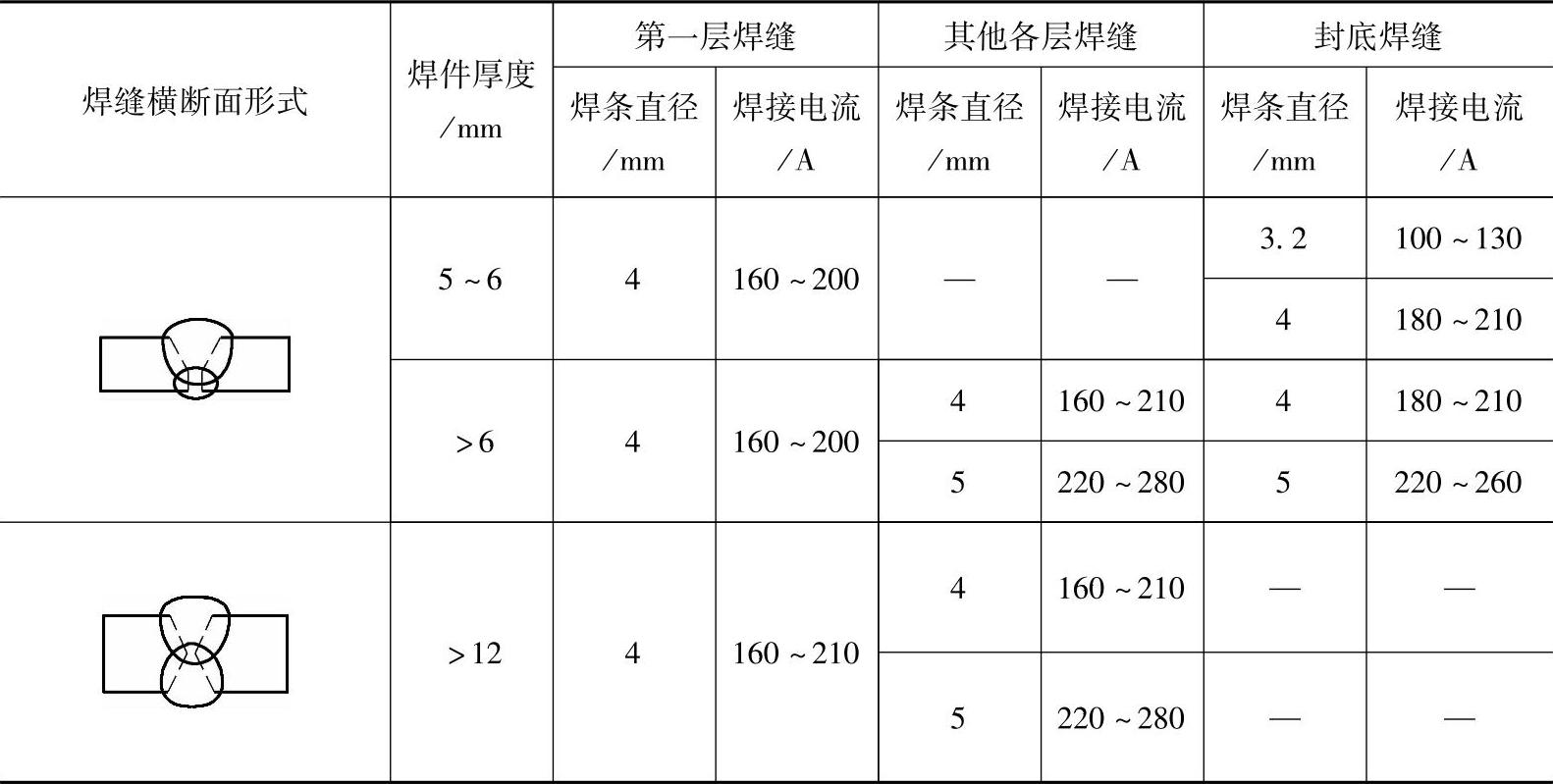

(5)对接平焊的工艺参数 表3-16给出了对接平焊推荐使用的工艺参数。

表3-16 推荐对接平焊的工艺参数

(续)

(6)低氢型焊条的操作要点 对于重要的焊接构件和低合金钢焊件的对接平焊,为防止焊接时由于低氢的作用而产生裂纹并改善焊缝与热影响区的韧性,常选用低氢型焊条。使用这种焊条,首先要严格按照说明书要求的烘干条件烘干焊条;其次构件焊接处必须彻底清除油污、铁锈、水分和其他脏物,并且要采取熟练而正确的操作方法,否则会产生大量气孔和夹渣等。

操作时,一般情况下要采用短弧,且手把越稳、电弧越低越好。正确的焊条角度也很重要,焊条应与焊接前进方向成85°~90°角,焊条左右应保持90°,若角度过大或不正,即使压低了焊条,电弧也不是真正的短弧,特别是直流电源更易产生偏吹而形成长弧。要求短弧的目的,就是不让空气侵袭熔池。最好采用多层焊并且每层焊肉应薄些,这样不但可使气体和熔渣容易析出,减少造成各种缺陷的可能性,而且在产生缺陷后也容易处理,同时还能更好地将母材的合金元素过渡到焊缝金属中去,提高焊缝强度。多层焊时,每层方向应相反,以使整个焊缝热量均匀,其操作手法宜采用画圈式的横向摆动。这种手法的好处是可使熔池的冷却速度缓慢,使焊缝中的气体有比较充分的时间析出,从而得到质量好的焊缝。

2.搭接和角接平焊法

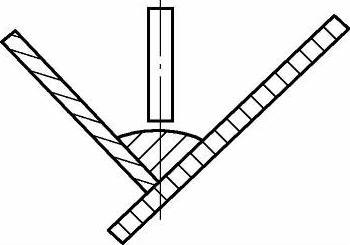

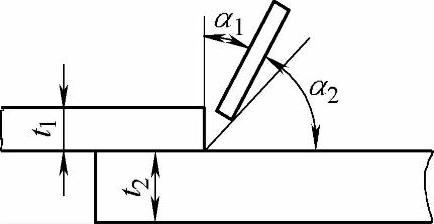

T形、十字形和角接接头处于平焊位置进行的焊接称为船形焊。船形焊的焊条位置如图3-23所示。这种焊接位置相当于在90°角V形坡口内的水平对接缝,低压无压容器及管道的搭接焊缝和角接焊缝常应用此类结构,且由于操作技术比较简单,故易被焊工掌握。

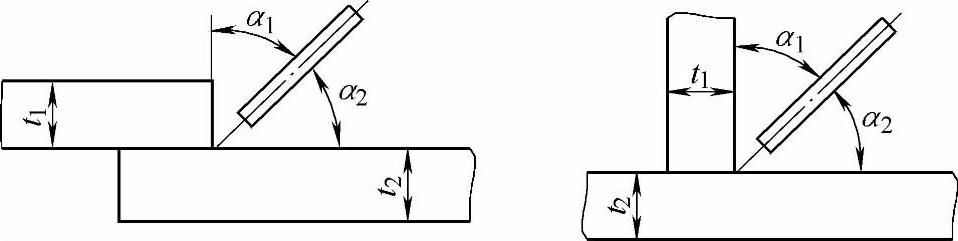

搭接和角接焊缝平焊第一层时,应选用较大的电流,以保证焊缝有足够的熔深。当焊件厚度相同时,焊条倾角正好是夹角的一半,即:t1=t2时,α1=α2,如图3-24所示。

图3-23 船形焊

图3-24 搭接和角接平焊时焊条的倾角Ⅰ

当焊件厚度不同时,焊条应偏斜,使电弧热能的大部分作用于厚度较大的一侧,即:t2>t1时,α2>α1,如图3-25所示。

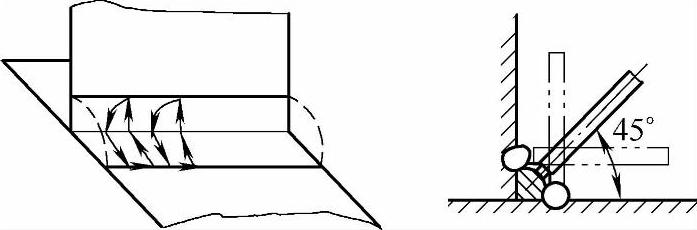

在多层焊的情况下,搭接平焊缝、横焊缝及仰焊缝通常采用多道焊法(焊脚尺寸要求8mm以上时)。若采用单道多层焊法(焊脚尺寸小于8mm时),则焊条的位置和摆动形式如图3-26所示。

图3-25 搭接和角接平焊时焊条的倾角Ⅱ

图3-26 焊条的摆动

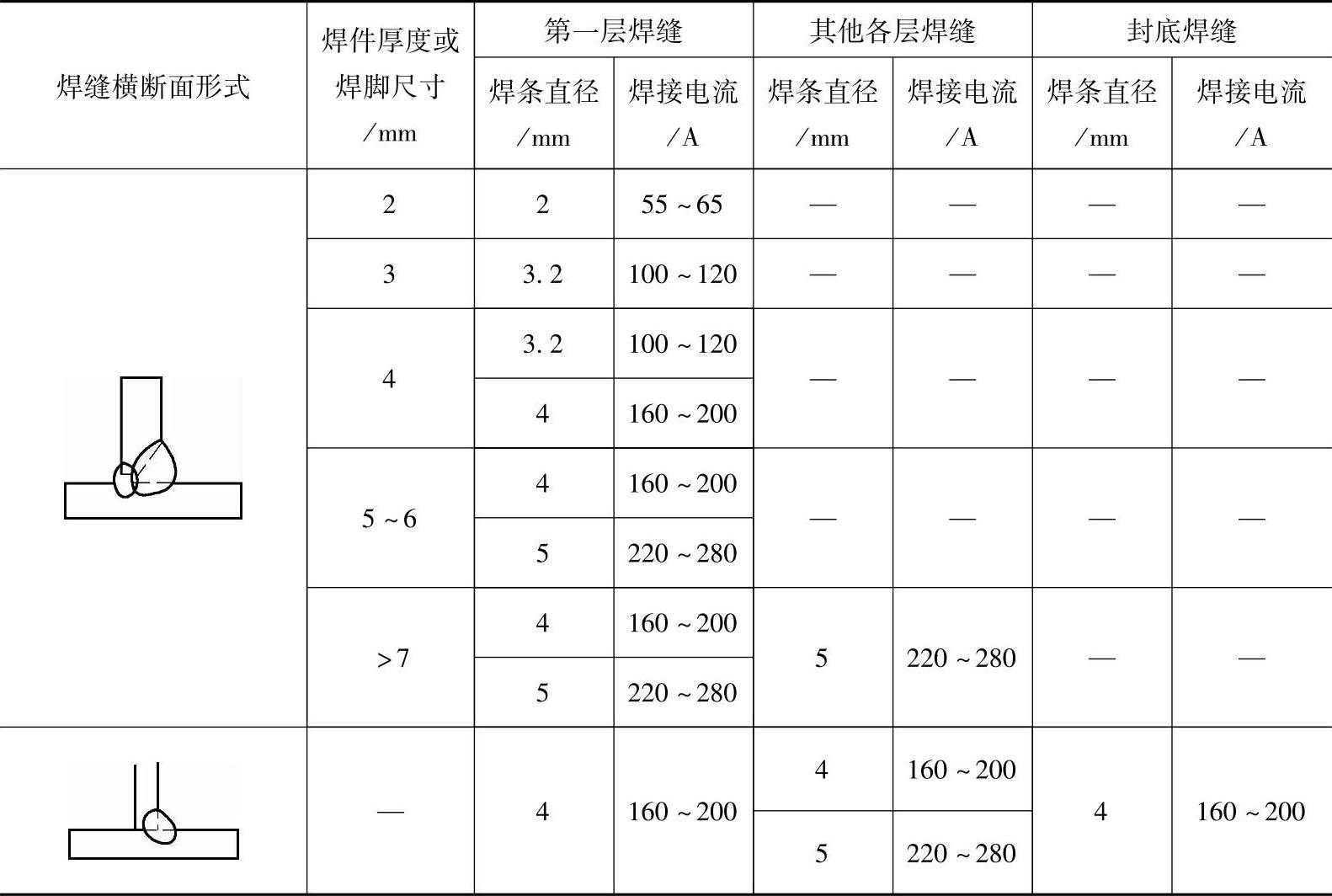

表3-17给出了T形接头横角焊推荐使用的工艺参数。

表3-17 推荐T形接头横角焊的工艺参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。