1.直方图的用途

直方图法即频数分布直方图法,是将收集到的质量数据进行分组整理,绘制成频数分布直方图,用以描述质量分布状态的一种分析方法,所以又称质量分布图法。

通过对直方图的观察与分析,可了解产品质量的波动情况,掌握质量特性的分布规律,对质量状况进行分析判断。

2.直方图的绘制方法

(1)收集整理数据。用随机抽样的方法抽取数据,一般要求数据在50个以上。

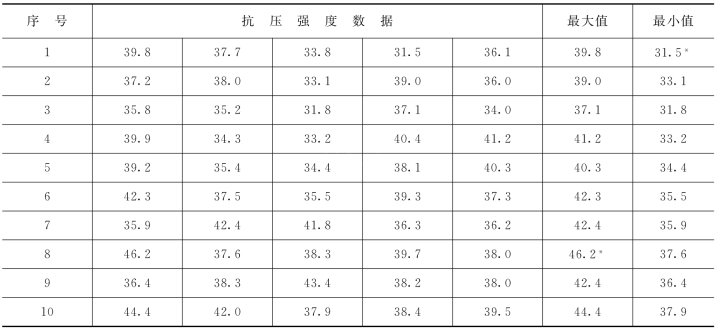

【例12-1】 某建筑施工工地浇筑C30混凝土,为对其抗压强度进行质量分析,共收集了50份抗压强度试验报告单,经整理如表12-1所示。

表12-1 数据整理表单位:N/mm2

* 最大值中的最大值和最小值中的最小值。

(2)计算极差R。极差R是数据中最大值和最小值之差,本例中:Xmax=46.2N/mm2,Xmin=31.5N/mm2,R=Xmax-Xmin=14.7N/mm2。

(3)对数据分组。

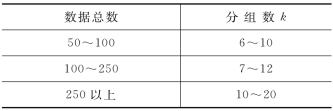

1)确定组数k。确定组数的原则是分组的结果能正确地反映数据的分布规律。组数应根据数据多少来确定。组数过少,会掩盖数据的分布规律;组数过多,会使数据过于零乱分散,也不能显示出质量分布状况,一般可参考表12-2的经验数值来确定。本例中k=8。

表12-2 数据分组参考值

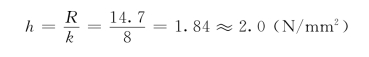

2)确定组距h。组距是组与组之间的间隔,即一个组的范围。各组距应相等,有

极差≈组距×组数

即

![]()

因而组数、组距的确定应结合极差综合考虑,适当调整,还要注意数值尽量取整,使分组结果能包括全部变量值,同时也便于以后的计算分析。本例中

3)确定组限。每组的最大值为上限,最小值为下限,上、下限统称组限。确定组限时应注意各组之间连续,即较低组上限应为相邻较高组下限,这样才不致使数据被遗漏。对恰恰处于组限值上的数据,其解决的办法:一是规定每组上(或下)组限不计在该组内,而应计入相邻较高(或较低)组内;二是将组限值较原始数据精度提高半个最小测量单位。

本例采取第一种办法划分组限,即每组上限不计入该组内。

第一组下限

![]()

第一组上限

30.5+h=30.5+2=32.5(N/mm2)

第二组下限=第一组上限=32.5(N/mm2)

第二组上限

32.5+h=32.5+2=34.5(N/mm2)(https://www.xing528.com)

以下以此类推,最高组限为

44.5~46.5N/mm2

分组结果覆盖了全部数。

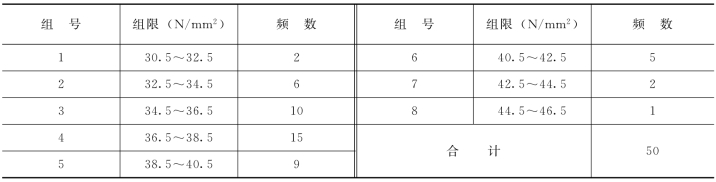

(4)编制数据频数统计表。统计各组频数,可采用唱票形式进行,频数总和应等于全部数据个数。本例频数统计结果见表12-3。

表12-3 频数统计表

从表12-3中可以看出,浇筑C30混凝土,50个试块的抗压强度是各不相同的,这说明质量特性值是有波动的。但这些数据分布是有一定规律的,就是数据在一个有限范围内变化,且这种变化有一个集中趋势,即强度值在36.5~38.5范围内的试块最多,可把这个范围即第四组视为该样本质量数据的分布中心,随着强度的逐渐增大和逐渐减小,而数据逐渐减少。为了更直观、更形象地表现质量特征值的这种分布规律,应进一步绘制出直方图。

(5)绘制频数分布直方图。在频数分布直方图中,横坐标表示质量特性值,本例中为混凝土强度,并标出各组的组限值。根据表12-3画出以组距为底,以频数为高的k个直方形,便得到混凝土强度的频数分布直方图,见图12-1。

图12-1 混凝土强度分布直方图

3.直方图的观察与分析

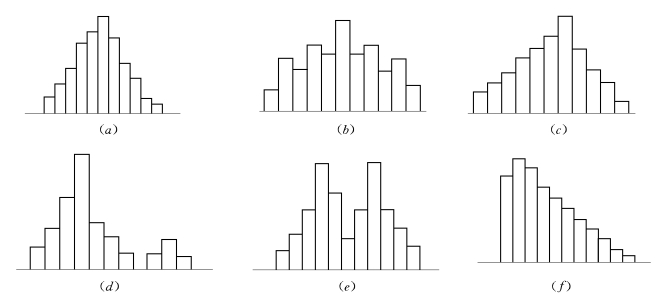

(1)观察直方图的形状、判断质量分布状态。作完直方图后,首先要认真观察直方图的整体形状,看其是否属正常型直方图。正常型直方图就是中间高,两侧底,左右接近对称的图形,如图12-2(a)所示。出现非正常型直方图时,表明生产过程或收集数据有问题。这就要求进一步分析判断,找出原因,并采取措施加以纠正。非正常型直方图,归纳起来一般有5种类型,见图12-2。

1)折齿型,是由于分组不当或者组距确定不当出现的,见图12-2(b)。

2)左(或右)缓坡型,主要是由于操作中对上限(或下限)控制太严造成的,见图12-2(c)。

3)孤岛型,是原材料发生变化,或者临时他人顶班作业造成的,见图12-2(d)。

4)双峰型,是由于用两种不同方法或两台设备或两组工人进行生产,然后把两方面数据混在一起整理产生的,见图12-2(e)。

5)峭壁型,是由于数据收集不正常,可能有意识地去掉下限附近的数据,或是在检测过程中存在某种人为因素所造成的,见图12-2(f)。

图12-2 常见的直方图

(a)正常型;(b)折齿型;(c)左(或右)缓坡型;(d)孤岛型;(e)双峰型;(f)峭壁型

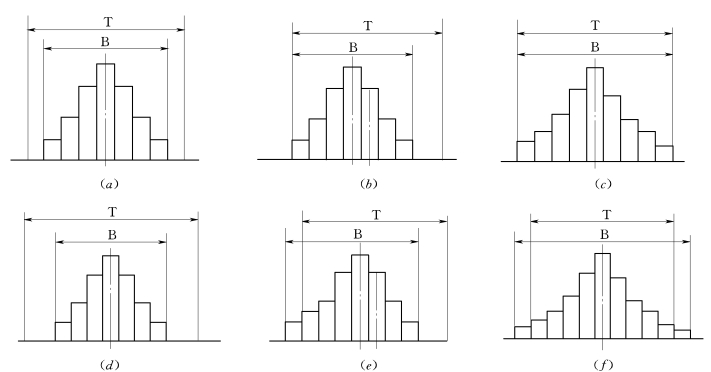

(2)将直方图与质量标准比较,判断实际生产过程能力。作出直方图后,除观察直方图形状,分析质量分布状态外,再将正常型直方图与质量标准比较,从而判断实际生产过程能力。正常型直方图与质量标准相比较,一般有如图12-3所示6种情况。图12-3中,T表示质量标准要求界限,B表示实际质量特性分布范围。

1)图12-3(a),B在T中间,质量分布中心 与质量标准中心M重合,实际数据分布与质量标准相比较两边还有一定余地。这样的生产过程是很理想的,说明生产过程处于正常的稳定状态。在这种情况下生产出来的产品可认为全都是合格品。

与质量标准中心M重合,实际数据分布与质量标准相比较两边还有一定余地。这样的生产过程是很理想的,说明生产过程处于正常的稳定状态。在这种情况下生产出来的产品可认为全都是合格品。

2)图12-3(b),B虽然落在T内、但质量分布中 与T的中心M不重合,偏向一边。这样生产状态一旦发生变化,就可能超出质量标准下限而出现不合格品。出现这样情况时应迅速采取措施,使直方图移到中间来。

与T的中心M不重合,偏向一边。这样生产状态一旦发生变化,就可能超出质量标准下限而出现不合格品。出现这样情况时应迅速采取措施,使直方图移到中间来。

3)图12-3(c),B在T中间,且B的范围接近T的范围,没有余地,生产过程一旦发生微小的变化,产品的质量特性值就可能超标。这表明产品质量的散差太大,必须采取措施缩小质量分布范围。

4)图12-3(d),B在T中间,但两边余地太大,说明加工过于精细,不经济。在这种情况下,可以对原材料、设备、工艺、操作等控制要求适当放宽些,有目的的使B扩大,从而有利于降低成本。

5)图12-3(e),质量分布范围B已超出标准下限之外,说明已出现不合格品。此时必须采取措施进行调整,使质量分布位于标准之内。

6)图12-3(f),质量分布范围完全超出了质量标准上、下界限,散差太大,产生许多废品,说明过程能力不足,应提高过程能力,使质量分布范围B缩小。

图12-3 实际质量分析与标准比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。