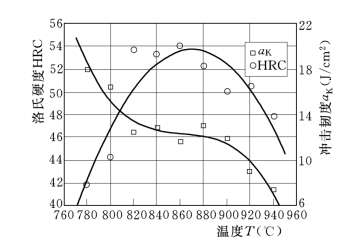

(一) 奥氏体化温度对组织和性能的作用

图12-16为奥氏体化温度对硬度和冲击韧度的影响。随奥氏体化温度的升高,硬度值首先上升,900℃以后开始下降,温度在820~900℃之间时,硬度值均在50HRC以上。冲击韧度随温度上升,先是呈下降,之后在820~900℃变化较平缓,900℃以上,又呈下降趋势。金相组织观察表明,在780~800℃之间,组织中有铁素体存在,由此表现出硬度较低,冲击韧度较高;随着温度的提高,贝氏体量逐渐减少,奥氏体量逐渐增多,而贝氏体针片大小变化不大。造成这样变化的原因是由于高温奥氏体化时,奥氏体中的含碳量较多,并且,合金元素均匀程度也提高,由此提高了奥氏体的稳定性,造成贝氏体转变的困难。因此表现出贝氏体量逐渐减少,奥氏体量逐渐增多。虽然,奥氏体化温度高,碳的浓度也高,但这一浓度远没有由于贝氏体转变而使周围造成的富碳浓度高,因此,贝氏体周围的奥氏体薄膜比大块状晶界分布的奥氏体的稳定性要好,它对强度和韧度均呈有益的贡献。但是大块奥氏体加部分转变的马氏体,却使硬度和冲击韧度降低。因此,在确定奥氏体量的时候,必须考虑奥氏体的分布形式。

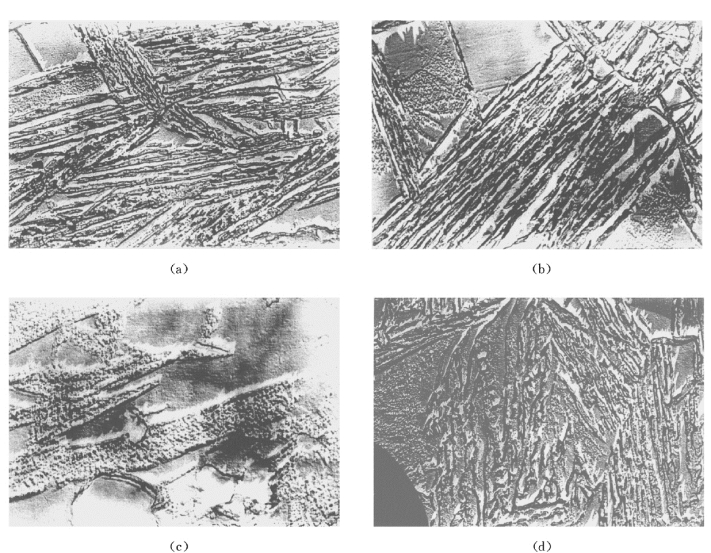

图12-10 不同含硅量对基体组织的影响 300×

(a)2.52%Si;(b)3.03%Si;(c)3.40%Si;(d)3.63%Si

(e)4.50%Si;(f)4.86%Si

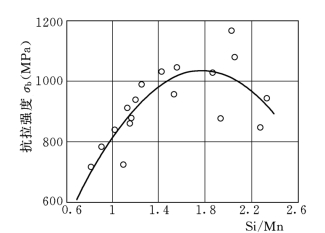

图12-11 Si/Mn比值对抗拉强度的影响

图12-12 Si/Mn比值对冲击韧度的影响

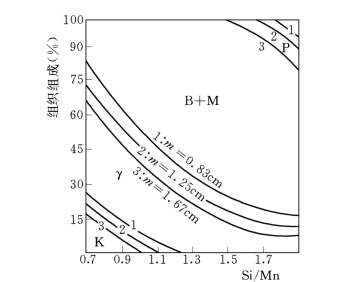

(二) 不同冷速对贝氏体转变的影响

实验方法是浇注不同模数的试件 (Φ50,H50,m=0.83cm;Φ75,H75,m =1.25cm;Φ100,H100,m=1.67cm),采用淬火和正火两种冷却方式。图12-17和图12-18是淬火条件下不同模数基体组成的变化。在所实验的含锰量范围内,针状组织随锰的增加而减少,并且,模数大的基体中针状组织含量较多。而奥氏体含量的变化刚好与此相反,随含锰量的增加,奥氏体的含量也在不断增加,模数大的奥氏体含量少。这主要是由于锰对奥氏体的稳定作用及模数小,冷却速度较快,造成更多奥氏体的出现。

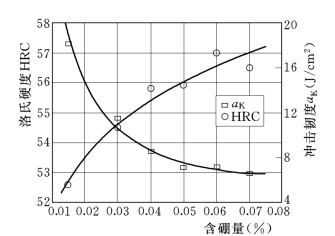

图12-13 Si/Mn比值对硬度的影响

图12-14 不含硼与含硼基体组织的扫描电镜照片 3000×

(a)不含硼贝氏体组织;(b)含硼贝氏体组织

图12-15 含硼量对硬度和冲击韧度的影响

图12-16 奥氏体化温度对硬度和冲击韧度的影响

图12-17 淬火条件下冷速对贝氏体转变量的影响

图12-18 淬火条件下冷速对残余奥氏体含量的影响

图12-19 淬火条件下基体组织组成

注:所有组织均为光学显微镜下可辨认B—贝氏体;M—马氏体;γ—奥氏体;K—碳化物

(https://www.xing528.com)

(https://www.xing528.com)

图12-20 正火条件下基体组织组成

注:所有组织均为光学显微镜下可辨认F—铁素体;P—珠光体;B—贝氏体;M—马氏体;γ—奥氏体;K—碳化物

作者及其合作者根据成分对不同模数下基体组织的影响,提出了模数—基体组织组成—Si/Mn比关系图 (图12-19,图12-20)。此时应满足基本成分要求,即w(Mn)=2.0%~3.5%,w(Si)=2.8%~3.5%范围内变化。由图即可根据零件的模数、使用要求、确定合适的组织组成和冷却方式。为此,作者还测出了这种贝氏体球墨铸铁的连续冷却曲线(见图12-21)。

另外,冷却速度也可以通过冷却介质的变化而加以调整。冷却介质的选择既要满足组织和性能的要求,同时又能满足节能、安全、环境保护的要求,对一些无烟、无毒、无臭、不燃烧的水溶性淬火介质的冷却特性的研究结果表明,通过在热处理工件上形成一层水溶液薄膜,可调节工件的冷却速度。图12-22为不同比重的水溶液淬火介质的冷却曲线。由图12-22可见,可以利用水溶液比重的变化而改变冷却速度,比重越大,冷却速度越慢。另外,也可通过加入一定的无机盐或碱,来改变冷却速度。实验结果表明,采用水溶液淬火能够得到理想的贝氏体组织,可以代替等温淬火热处理工艺,对模数较大的工件,尤其显得重要。

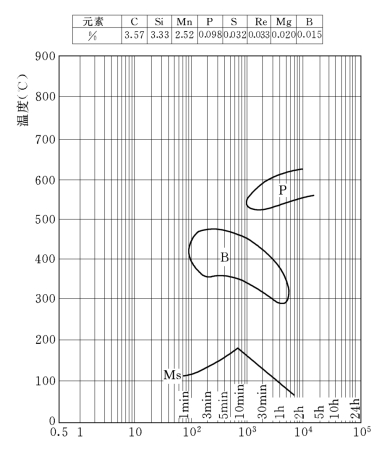

图12-21 硅锰合金化球墨铸铁的连续冷却转变曲线

注:铸态,奥氏体化温度为900℃P—珠光体;B—贝氏体

图12-22 不同比重的水溶液介质的冷却特性曲线

1—水;2—d=1.10的水溶液;3—d=1.14的水溶液;4—d=1.18的水溶液;5—d=1.22的水溶液;6—d=1.26的水溶液;7—d=1.30的水溶液

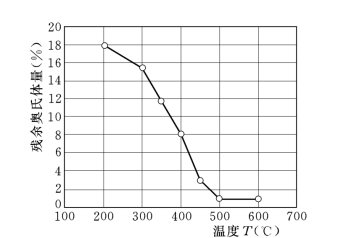

图12-23 回火温度对残余奥氏体量的影响

(三) 回火温度对组织和性能的影响

为了系统地了解回火温度对组织和性能的影响,对Si/Mn比不同的两组试样进行了热处理,检验回火温度对基体组织、残余奥氏体量、硬度和冲击韧度的影响,结果见图12-23、图12-24和图12-25。

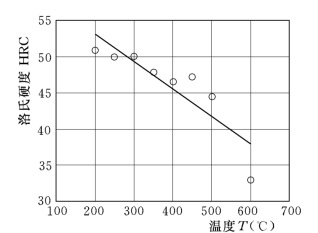

图12-24 回火温度对硬度值的影响

图12-25 回火温度对冲击韧度的影响

图12-23为Si/Mn比值为1.30时,回火温度对残余奥氏体量的影响。随着回火温度的提高,残余奥氏体量逐渐降低,当温度为450℃以上时,用X射线衍射仪已难于测出残余奥氏体的含量。

从图12-24可以看到,硬度随回火温度的提高而降低,在温度低于500℃时,下降幅度较小;而当回火温度在500℃以上时,下降幅度较大。低温回火 (200~300℃)后,冲击韧度比淬火时显著提高,并且随回火温度的提高而下降 (见图12-25)。当回火温度为250℃时,冲击韧度有所下降,表现为第一回火脆性区的出现,并且Si/Mn比值为1.05的冲击韧度下降幅度较大,而Si/Mn比值为1.30时表现较稳定。当回火温度为450~500℃之间时,冲击韧度达到最低点,表现为第二回火脆性区。随着回火温度的进一步提高,冲击韧度又开始回升。Si/Mn比值为1.05的韧性在400℃时即达到最低点,而Si/Mn比值为1.30的最低点在500℃。由此说明,不同的Si/Mn比值,它们的回火脆性区是不同的。锰含量固定不变时,回火脆性区随硅含量的增加而提高,也就是说,硅含量高,其回火稳定性好。

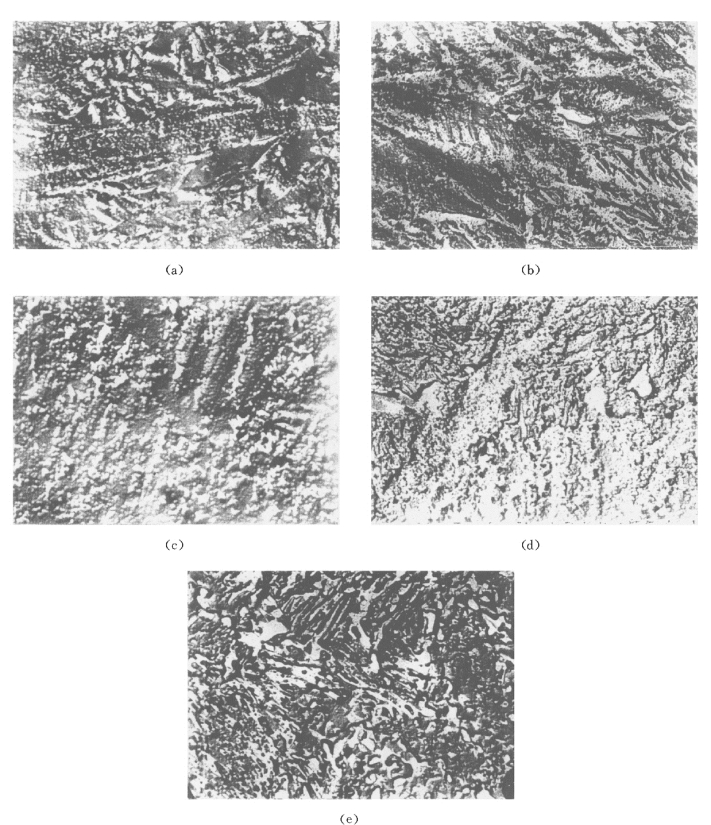

图12-26为不同回火温度下的复型照片。可以看出,淬火后组织与回火后组织有一定差别,特别在高温回火后,组织发生了改变,由此而表现出的性能也会发生改变。并且,随着回火温度的变化,组织的改变程度也不相同。300℃回火时,在贝氏体针片上开始有碳化物颗粒析出,贝氏体针与奥氏体基体界线清晰,并有相当量的奥氏体存在。400℃时,析出的碳化物开始连成条状,与贝氏体针成一定角度,与典型的下贝氏体组织相像,此时仍有部分奥氏体存在,贝氏体针与奥氏体的界线不太清晰。当450℃回火时,基本上没有奥氏体的存在,贝氏体针也开始模糊,但仍保留有贝氏体针的轮廓。500℃回火,贝氏体针的痕迹基本上消失,析出的碳化物颗粒变大,有的部分开始规则排列,有形成索氏体的趋势。600℃时,碳化物颗粒更大,形成回火珠光体。

由以上组织和性能的实验结果得知,采用淬火加低温回火工艺,可以取代等温淬火,而使抗磨贝氏体球墨铸铁获得理想的组织和性能,因而可以满足作为抗磨材料的性能要求。组织中以贝氏体针为主,还有少量马氏体和奥氏体,并使奥氏体量尽量控制在20%以下。组织组成的控制以图12-27中 (a)较为理想,力求避免出现大块奥氏体 [见图12-27 (b)、(c)]、索氏体 [见图12-27 (d)]及大块碳化物[见图12-27 (c)]。

图12-26 不同回火温度下的复型电镜照片

(a)300℃ (3000×);(b)400℃ (5000×);(c)450℃ (7000×);(d)500℃ (7000×);(e)600℃ (7000×)

图12-27 金相组织复型电镜照片

(a)5000×;(b)5000×;(c)7000×;(d)5000×

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。