(一) 合金元素的选用原则

从合金元素的作用性质看,锰是最合适的替代元素。这是因为:①锰是较便宜的合金;②我国有丰富的锰资源;③锰能有效地降低奥氏体向珠光体转变的温度,扩大奥氏体区,增加奥氏体的稳定性和淬透性,并能显著地降低Ms点。锰的最大缺点是容易在晶粒边界呈正偏析和形成碳化物,从而降低材质的塑性与韧度。但是,对于所研究的抗磨材料来说,并不要求具有等温淬火球墨铸铁那样高的韧度。因此,充分发挥合金元素锰的有利作用,努力抑制或减小锰造成的危害,将会得到满足要求的组织和性能。

合金元素硅可以有效地抑制锰形成碳化物的倾向。在共晶凝固阶段,硅的加入可以使共晶点显著左移,从而使石墨化倾向增大,使石墨球析出增多,石墨球细化;在贝氏体形成阶段,由于硅抑制了碳形成碳化物的趋势,而相对地使奥氏体中碳含量增多,从而有效地稳定奥氏体。另外,硅在贝氏体中的固溶也会使强度和硬度有所提高。

硼的加入将有利于贝氏体转变。由于硼强烈推迟先共析转变,而对中温转变区的影响则很小,从而使贝氏体相变区相对左移,因而有利于在连续冷却的条件下获得贝氏体组织。

为此,合金元素锰、硅和硼的合理配比,能够获得以贝氏体组织为主,有一定量奥氏体的基体组织,达到抗磨材料所要求的性能指标。

(二) 锰对基体组织和性能的影响

在成分筛选阶段可以看到,随着锰含量的不同,对球墨铸铁的组织和性能的影响表现出较强的规律性。图12-1为随锰量变化铸态试样硬度的变化规律。硬度的这种变化规律,与组织的变化有很好的对应关系。随着锰量的增多,表现为硬度的提高。这是由于锰首先使铁素体含量减少,珠光体的含量增加;而后,随锰的增加,球光体含量也不断减少,而贝氏体量增加所致。当锰量继续增加时,贝氏体量增加的同时,奥氏体含量也不断增加,且贝氏体增加幅度较小,尺寸趋于粗大,而奥氏体增加幅度较大,由此使硬度值有所下降(见图12-1中凹谷)。但当锰进一步提高时,形成部分晶间碳化物,而使硬度稍有回升,出现第二个峰值。锰量的再提高,致使大部分锰溶于奥氏体中,对奥氏体的稳定性起了主要作用,从而使组织中有大量奥氏体存在,小部分形成碳化物。这样,奥氏体含量增多,硬度值也随之下降。但当硅含量为3.1%时,硬度值则表现出图12-2所示规律,此时没有第二峰的出现。此即由于硅含量较高,较好地抑制了碳化物的形成,使碳化物数量减少,而残余奥氏体随锰量的增加而不断增加,导致硬度下降。

图12-1 硅为2.8%时含锰量对铸态试样硬度的影响

图12-2 硅为3.1%时硬度值随含锰量的变化

图12-3是球墨铸铁正火状态下,基体组织随含锰量的变化情况。锰为1.34%时,组织中大都为珠光体,并有少量的牛眼状铁素体和奥氏体;当锰增至1.95%时,组织中大都为贝氏体,有部分奥氏体和极少量珠光体,表现出锰对共析转变有很好的抑制作用;在锰达到2.45%时,基体中基本上看不到珠光体的存在,而奥氏体含量较前有所增加,且有部分马氏体出现;锰为3.05%和3.60%时,奥氏体含量依次增加,贝氏体组织相对减少,并且在大块奥氏体中间有碳化物产生。这是由于晶间锰的浓度较大,即增加了晶间奥氏体的稳定性,同时,由于此处硅的浓度相对减少,难于抑制碳化物的形成。

图12-3 随含锰量变化的金相组织 300×

(a)1.34%Mn;(b)1.95%Mn;(c)2.45%Mn;(d)3.05%Mn;(e)3.60%Mn

另外,在对组织的观察中发现,随着锰量的增加,奥氏体含量不断增加。虽然含锰量增高有形成碳化物的趋势,但锰却不能在奥氏体中达到饱和。也就是说,随着锰含量的提高,锰在奥氏体中的溶解量也是递增的。图12-4为X射线衍射测得的残余奥氏体含量随锰含量的变化。

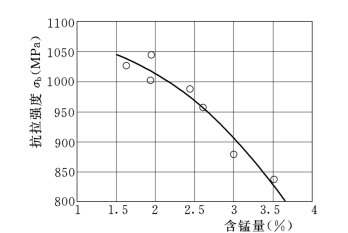

图12-5为锰对抗拉强度的影响,图12-6为锰对冲击韧度和硬度的影响。抗拉强度随含锰量的增加而下降,特别在锰大于2.5%以后下降幅度较大,锰含量在1.5%~2.5%区间时,强度值较大 (1000MPa以上)。冲击韧度随含锰量增加而呈下降趋势,在锰为2.0%~3.0%时,变化较平缓,冲击值保持在13J/cm2 左右。硬度值也是在锰为2.0%~3.0%时取得最大值,在50HRC以上。对照基体组织表明含锰量在2.0%~3.0%时,组织中以贝氏体组织为主,有一定量的奥氏体,而此时所表现出的综合机械性能也是最佳。

图12-4 含锰量对残余奥氏体量的影响

图12-5 抗拉强度随含锰量的变化(https://www.xing528.com)

图12-6 冲击韧度和硬度随含锰量的变化

对拉伸试样断口在扫描电镜下进行观察,结果见图12-7。图12-7 (a)、(b)均有较多的浅韧窝存在。这表明,贝氏体组织本身除具有较高的强度外,还具有一定的韧度,加之贝氏体片层间交替排列奥氏体的存在,使断口出现一些韧性撕裂带,并且二次裂纹也很少。图12-7 (c)由于主要基体为珠光体组织,因此断口大都呈现解理或准解理花样,产生的二次裂纹也较多。图12-7 (d)、(e)则由于锰量偏高,晶界处奥氏体含量较多,强度较低,而且,由于晶间碳化物的产生,使断口呈现较多的二次裂纹。

(三) 硅对基体组织和性能的影响

从图12-8中可看出,在含硅量为2.8%时,锰在2.0%时即出现了碳化物;当硅为3.1%,锰在3.0%才有少量碳化物出现;当硅提高到3.4%时,锰在3.5%以后才有部分碳化物析出。由此表现出,在锰为3.0%~4.0%时,硅越高,硬度值越低。

图12-9为测得的硅对残余奥氏体量的影响规律。当硅低于3.1%时,硅的增加使奥氏体的含量增加;但当硅高于3.1%后,随硅的增加,奥氏体含量不断下降。

图12-10为硅对基体组织的影响。硅为2.52%时,有大块碳化物产生,且针状组织较粗大;硅为3.4%时,碳化物得到较好抑制,针状组织细密;当硅升至4.5%和4.86%时,有牛眼状铁素体产生,且产生大量珠光体。

图12-7 扫描电镜下的拉伸试样断口形貌

(a)σb=1030MPa,2.32%Mn;(b)σb=911MPa,2.88%Mn;(c)σb=874MPa,1.34%Mn;(d)σb=776MPa,3.05%Mn;(e)σb=714MPa,3.60%Mn

(四) 硅锰比值 (Si/Mn) 对性能的影响规律

图12-8 不同含硅量对锰作用规律的影响

图12-9 含硅量对残余奥氏体含量的影响

考察Si/Mn比值对抗拉强度、冲击韧度和硬度值的影响,结果示于图12-11、图12-12和图12-13。数据回归方程为式(12-1)~式 (12-3):

抗拉强度随Si/Mn比的增加而增加,在Si/Mn比为1.6~1.8时达最大值,且都在1000MPa以上,之后随Si/Mn比的增加而下降。冲击韧度表现出同样的规律,当Si/Mn比大于1.3时,冲击值都在15J/cm2 以上。硬度值随Si/Mn比的变化同样出现一峰值,Si/Mn比在1.2~1.5时,硬度值为50HRC以上,大于1.5时,随Si/Mn比的增大而降低。

(五) 硼对组织和性能的影响

图12-14为不含硼与含硼基体组织的扫描电镜照片。可以看出,含硼的组织中贝氏体针较不含硼的要细小而且增多。

图12-15为硬度和冲击韧度随含硼量不同的变化规律。硬度随硼的增加而不断上升,而冲击韧度则随硼的增加而下降。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。