在水泥建材、火力发电和冶金矿山工业领域里,全国每年用于破碎水泥、煤粉和矿石等物料的易损零件要消耗百余万吨。美国每年因工件磨损造成的经济损失,约占国民经济总产值的1%~2%,即每年损失达数百亿美元,其中,磨料磨损占总的磨损损失的一半。因此,提高易损零件的使用寿命一直为国内外研究部门和生产部门所重视。

长期以来,抗磨铸件主要采用普通白口铸铁,它在白口铸铁的发展中被认为是第一代白口铸铁。为了获得该种材质,往往采用低硅、高铬、高锰和高硫来得到完全的白口铸铁组织;或者采用与灰铸铁成分相类似的铁液在金属型(或背靠冷铁)中浇注而成,由于金属型(或冷铁)的冷速快,因而得到所要求的白口组织。如果在铸件表面呈白口,随后是一定宽度的麻口区,中心则是灰口组织,该种铸件叫做冷硬铸铁件。这种方法的优点是由于铸件心部是灰口组织,因而它的抗断裂性得到明显改善。

白口铸铁首次在工业上用作抗磨材料,可追溯到可锻铸铁件退火过程发展的初期。中国早在春秋战国时代,就已经能制作可锻铸铁的农具;在欧洲,于1722年才出现白口铸铁的生产方法。供可锻化处理的白口铸铁,可作为抗磨材料使用。接着,发展了高碳低硅白口铸铁,专门用作抗磨材料。这种不特意加入合金元素的白口铸铁,显微组织中没有石墨,而是由渗碳体和珠光体所组成 (硬度范围在500HV左右)。即使到今天,这种铸铁仍较为广泛地用于要求抗磨料磨损的场合。然而,由于它性脆,其应用也受到了限制。为改善脆性,可降低含磷量(<0.1%),也可降低含碳量(<3.0%),但是,这样改善的幅度毕竟是有限的,并且,它的硬度值也不能满足磨料磨损所提出的日益增长的要求,当然,这种普通白口铸铁的主要优点是它的价格低廉,而且可用冲天炉生产。普通白口铸铁的化学成分为:w(C)2.8% ~3.6%,w(Si)=0.5% ~1.3%,w(Mn)=0.4% ~0.9%。

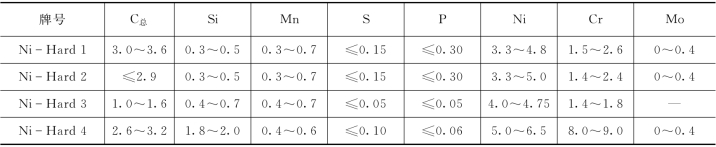

白口铸铁发展中的重要里程碑,就是在1928年研制成功的、著名的镍硬铸铁,它是白口铸铁发展中的第二代。由于Ni、Cr合金化的作用,所以得到非常硬而抗磨的马氏体基体。这种材料在矿石处理和冶金轧辊领域里具有广泛的应用。这种含有大约4%Ni和2%Cr的合金白口铸铁,由于硬度增高(550~650HBS),而使其抗磨性能有了很大改善。但是,这种铸铁仍呈现其固有的脆性,这是由于它含有大约50%的渗碳体 (碳化物)所致。这是指的Ni Hard1型和Ni Hard2型的情况。但是,到了20世纪50年代末期,进一步发展了含铬量高于8%的Ni Hard4型合金白口铸铁,此时,由于碳化物的组织形态发生了改变,因而使韧度得到了改善,镍硬铸铁的成分和性能见表12-1和表12-2。

表12-1 镍硬铸铁成分 (质量分数,%)

(https://www.xing528.com)

(https://www.xing528.com)

表12-2 镍硬铸铁的力学性能

高铬白口铸铁是白口铸铁发展的第三代。差不多在1930年发展镍硬马氏体白口铸铁的同时,主要是在美国,对高铬铸铁 (含铬量达30%)的研制工作不断地进行着。这种铸铁(与低铬铸铁相比)在工业上发展较慢,因为它要求用电炉熔炼设备进行生产。这是由于铬与碳有很强的亲和力,在冲天炉熔炼时极易吸收碳分;同时,也是由于高铬铸铁要求较高的浇注温度。在第二次世界大战以后,随着电炉熔炼的增加,高铬铸铁作为抗磨材料(15Cr3Mo为代表),有了相当的发展。高铬铸铁的成功是由于它具有的两个主要优点:其一,在含铬大于12%时,会形成Cr7C3 型碳化物,它的硬度比渗碳体 (Fe3C)要高,因而有更高的抗磨性能,并且Cr7C3 型碳化物呈断续的块状,而不是呈网状,因而就显著改善了冲击韧度。其二,高铬白口铸铁的基体组织可根据不同的使用要求而变化,从全部为奥氏体(基体可加工硬化),通过不同的冷却方式与热处理,可得到珠光体、索氏体、屈氏体(托氏体)和马氏体组织。

这里要指出的是,高铬铸铁作为第三代抗磨白口铸铁材料,在干磨 (水泥)的情况下,具有优异的抗磨性能。但是,在湿磨(矿石)的情况下,由于腐蚀磨损严重,高铬铸铁就不再具有明显的优越性。研究表明,在湿磨工况下,磨损不仅与矿石硬度、磨矿介质的组织与性能有关,而且还与矿浆的电化学活性、pH值和流变特性有关。业已发现,在湿磨情况下,磨球消耗可达干磨情况的7倍。因此,电化学腐蚀在湿磨条件下具有重要的影响。

为此,研究在干磨与湿磨工况条件下均具有优异抗磨性能的新材料,就具有迫切的现实意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。