本书作者与同事曾对6300型大柴油机球墨铸铁曲轴进行了冷却曲线的测定。采用压力加镁进行球化处理。加镁量是铁液的0.22%,加入稀土硅铁合金是铁液的0.3%;作为孕育剂,75Fe—Si的加入量是铁液的0.8%,另附加0.2%的硅钙合金。采用XWC—200A型平衡记录仪同时两点记录了曲轴冒口根部 (冷却速度最缓慢的位置)和曲轴底部试块处(冷却速度最快的位置)的冷却曲线。测得的两条冷却曲线上的特征点如表10-3所示;测得的冷却曲线如图10-2所示。

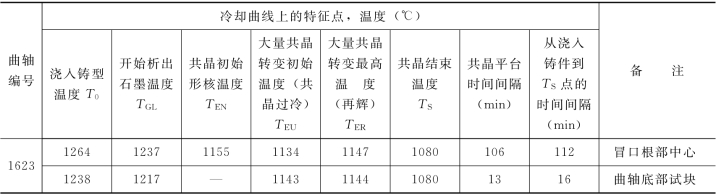

表10-3 在6300型曲轴上测得的冷却曲线特征点

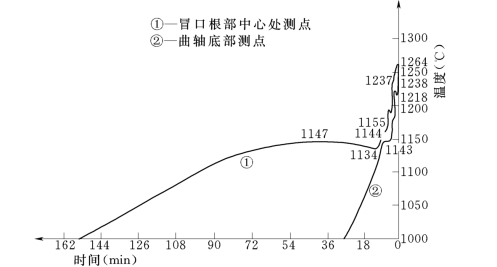

图10-2 6300型曲轴的冷却曲线

[1623号曲轴的成分:w(C)=3.84%,w(Si)=2.41%,w(Mn)=0.26%,w(P)=0.037%,w(S)=0.018%,w(Mo)=0.5%,w(Cu)=0.96%]

由表10-3和图10-2中的对比可以得知:(https://www.xing528.com)

(1)在同一铸件的不同位置,凝固时间有很大的差异(冷却慢者为112min;冷却快者为16min)。它们之间的差异是在共晶平台阶段(从TEN至TS 之间的时间间隔,冒口根部冷却慢者为106min,曲轴底部试块冷却快者为13min)。

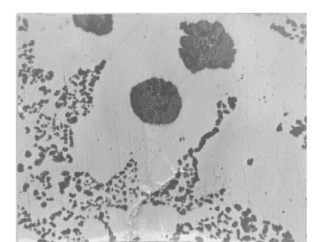

(2)在冒口根部中心处的共晶平台时间长,石墨球的数量少,石墨尺寸大,并且发生畸变(见图10-3)。

(3)由回升温度(TER-TEU),可以看出石墨的畸变程度,如果回升温度越高,则石墨球化不良的程度也就越大。由表10-3可以看出,冒口中心处的回升温度是13℃,而在曲轴底部的试块处的回升温度只有1℃。由此表明,冒口中心处的石墨球严重畸变——呈典型的碎块状石墨(见图10-3)。

图10-3 在6300型曲轴冒口中心处的石墨畸变 100×

(4)利用厚大断面球墨铸铁冷却曲线上的特征点,可以监测现行厚大断面球墨铸铁工艺措施的合理性,并对制订新产品的工艺参数提供相关信息。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。