石墨漂浮是指在铸件的上表面,有大量的石墨球聚集,并且,此时石墨球的形态,由原来致密的球状转变成开花状,由此,恶化了铸件的表面质量和力学性能(见图2-34)。

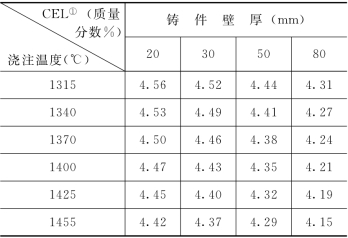

球墨铸铁件的健全程度与其碳当量密切相关。一般是采用共晶成分,以减少缩孔和缩松倾向。由于加镁进行球化处理,导致铁液过冷,致使铁液的共晶成分向右偏移。因此,对于一般的球墨铸铁,大多采用的碳当量为4.3%~4.7%,这对于中小型铸件是适用的,但是,对于厚大断面的球墨铸铁,则要把碳当量范围降至4.3%~4.4%。否则,就会出现石墨漂浮现象。表7-4示出,随铸件壁厚增加,液相线共晶成分CEL值要减少,以避免产生石墨漂浮。

产生石墨漂浮现象的可能性,不仅与铁液的碳当量有关;也和铸件的几何形状和冷却速度有关。另外,它还可能与铁液的形核程度有关。但是,其中冷却速度的影响要明显得多。对于厚大断面的球墨铸铁,如果采用金属型以加速冷却,则把碳当量提高到4.6%~4.7%,也不会出现石墨漂浮。

表7-4 出现石墨漂浮的临界最大液相共晶成分与铸件壁厚、 浇注温度的关系(https://www.xing528.com)

① CEL=C+ Si+

Si+ P。

P。

石墨漂浮现象还与浇注温度有关,当浇注温度过高时,铁液会较长时间不能凝固,致使在液态析出的石墨球,因热力学上不稳定,故它们会自动地彼此团聚,聚集成体积更大的石墨球,由于石墨球与铁液的密度差很大,因而加剧了石墨的上浮速度,最后导致在铸件上表面出现石墨漂浮现象。

由表7-4中可以看出,随着铸件壁厚的增加及浇注温度的提高,临界最大液相共晶成分降低,也就是允许的碳当量降低。此时,若超过允许的碳当量值,出现石墨漂浮的概率会增大。若要提高液相共晶成分值,例如,若要将其值由4.15%提高至4.31%,对于壁厚为80mm的铸件来说,就要把浇注温度从1455℃降至1315℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。