夹渣缺陷多出现在铸件上表面,或是型芯下表面的死角处。按形态,夹渣有三种类型:第Ⅰ型粗大渣是2Mg·SiO2+MgS (FeS);第Ⅱ型是条状渣MgO;第Ⅲ型细小渣是MgO+MgS。它们是以单独的或复合型析出的。另外,Ⅰ型粗大渣中还常混有Al2O3。

按形成的时间,夹渣可以分为一次夹渣和二次夹渣。一次夹渣产生于球化处理过程,一般容易清除干净,但有时也可进入铸件中,便构成一次夹渣。从球化处理完毕至铸件凝固结束这段时间形成的夹渣称作二次夹渣。这种渣不易清除,进入铸件中构成二次夹渣,使力学性能降低。

夹渣断口呈灰褐色,无金属光泽;有的呈大面积分布,有的则呈斑点分布在铸件的基体中。距铸件表面较近处往往是一次夹渣,在铸件内部则往往是二次夹渣。

在光学显微镜下观察,在夹渣区域除有球状石墨外,还有片状石墨、晶间点状石墨及氧化物、硫化物等。夹渣区的石墨数量一般比正常组织中高出许多,甚至高出1倍。氧化物多以灰色树枝状或条纹状形式存在;硫化物则多以点状或不规则条状集合体形式存在。夹渣物周围有白亮色的铁素体。在低倍光学显微镜下,很难区分夹渣物与片状石墨;但在高倍下则很容易区分。

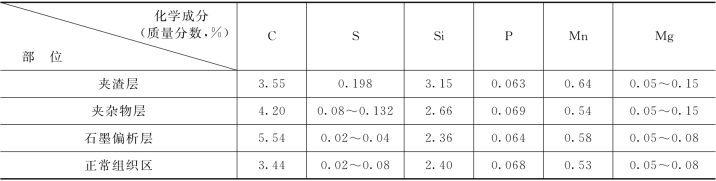

在夹渣区,由铸件表面至内部,化学成分不断变化。为此,可将夹渣区分为夹渣层(一次夹渣)、夹杂物层(二次夹渣)和石墨偏析层(见表7-3)。由表7-3中可以得知,夹渣层含硫、硅、镁较多。例如,硫比正常组织区要高数倍,镁可高出1~2倍,硅可高出50%。在夹杂物层中硫、镁、硅的含量比夹渣层的要少,但仍比正常组织区的高出许多。在石墨偏析层(它与正常组织区紧密相连)中,含碳量稍高,其他硅、镁的含量则属正常。在夹渣区内,有相当部分的硅、镁、硫是以化合物形式存在。经分析,夹渣区的化合物组成有:MgO、SiO2、MgSiO3、Mg2SiO4、MgS、Al2O3、Fe2SiO4 及一些玻璃相,其中,MgO、SiO2 和镁的硅酸盐几乎占夹渣总量的一半。并且,一次夹渣多为Mg2SiO4;二次夹渣则多为MgSiO3。

表7-3 球墨铸铁夹渣区和正常组织区的化学成分(https://www.xing528.com)

因此,要采取的预防措施就是:在保证球化的前提下,尽量减少残留镁量,原铁液中的氧、硫含量必须减至最低;在球化剂中含有稀土和钙,可减少加镁量和残留镁量。

采用茶壶式前炉和铁液包,使所产生的熔渣完全分离开。

浇注温度低,产生MgO和SiO2,它们相结合而形成镁橄榄石,与Al2O3 也能结合,由此形成夹渣,在1350℃以下时会急剧产生镁橄榄石。另外,铁液紊流易氧化,促进了这些反应,因此,必须在浇注系统、浇注方法上注意,避免铁液发生紊流。

球化处理时,在球化剂表面添加0.02%~0.1%的冰晶石粉或氟碳酸钠粉,能减少夹渣的形成。在浇注系统设计方面,可采取以下措施:在直浇道底部或在横浇道连接部位设置集渣包;或者在浇注系统中设置阻流挡渣及滤网。浇注时的压头必须尽可能降低。必要时,把横浇道分成上型、下型,以减小压力。也可在横浇道中设置集渣冒口,使铁液旋转渣子上浮。在型内孕育时,要使FeSi反应充分,以防未溶解的FeSi上浮至表面而形成异常的组织,造成机械加工性能恶化。还可以在横浇道的顶端延伸一段用作集渣段,但在此处不得开设内浇口。

生产经验表明,采用珍珠岩或其他优质结渣剂对于消除一次夹渣具有明显效果。提高铁液的纯净度和提高浇注温度可显著减少二次夹渣。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。