(一) 铁液的球化衰退

铁液的球化衰退的特征是,在球化处理后炉前检验球化良好,但在铸件上球化不好;或者同一浇包的铁液,先浇注的铸件球化良好,后浇注的铸件球化不好。

球化衰退的原因是镁量和稀土量,随着铁液停置时间的延长,而发生衰减。镁、稀土与氧的亲和力大于与硫的亲和力,所以浮在铁液表面的MgS、Ce2S3 夹杂物与空气中的氧要发生下列反应:

此时,所生成的硫又返回到铁液中,与镁、稀土再次发生作用:

这样,随铁液停置时间的延长,硫不断与镁和稀土作用,不断生成MgS、Ce2S3,它们又不断地被空气中的氧所氧化,循环进行。结果,消耗了铁液中的镁和稀土,硫又重新从浮渣进入铁液中,出现“回硫现象”。

稀土Ce、Y的沸点比镁高,在一般的铁液温度下它们不会发生汽化逸出。此外,稀土Ce、Y的硫化物、氧化物的熔点高、密度大,上浮速度慢。所以,稀土Ce、Y的衰减速率比Mg要小,在1350~1400℃范围内,Mg的衰减率为每分钟0.001%~0.004%;轻稀土铈的衰减率则为每分钟0.0006%~0.002%。重稀土钇的衰减率是每分钟0.0008%。各种球化元素的衰减速率与铁液中的含硫量密切相关,含硫量越多,则衰减速率就越快。

减少球化衰退的措施列举如下:

(1)缩短铁液的停置时间。从球化处理完成到浇注完毕,应在15min以内结束。

(2)降低原铁液含硫量。原铁液中含硫高,则需要消耗更多的球化元素,另外,也使渣中的硫化物浓度增大,促使“回硫现象”加剧。

(3)加强覆盖与扒渣。球化处理后加结渣剂 (如珍珠岩或目前常用的火山岩结渣剂)覆盖,并采取多次扒渣措施,可减少“回硫现象”。

(4)适当增加球化剂用量。根据铁液中的含硫量,采取相应的增加球化剂用量的措施,是可行的、也是有效的,但不是最佳的;治本的措施是力求把铁液中的含硫量降至最低。另外,过多的加入球化剂,不仅增加成本,而且还会导致石墨球的恶化。

(二) 界面反应的球化衰退

在铁液浇注入型腔时,由于铁液与空气的氧化作用和在铸型材料中的SiO2 与铁液发生的界面反应,就可能使铁液中的镁元素损耗。特别是在内浇道与铸件的交界处,由于此处的铸型温度最高,这种界面反应就更容易发生。由此,可发生下列反应:

此外,在铸型中的某些辅助材料(如煤粉)中含有硫,它与铁液中的镁也会发生反应。当采用焦炭或含硫高的煤烘干铸型时,则含硫的燃烧产物便与铸型接触,在铸型表面形成富硫层,由此,甚至会在铸件表面形成厚达数毫米厚的片状石墨层。铸型中的硫与镁的反应是:(https://www.xing528.com)

![]()

但是,在一般情况下,这种表面形成的片状石墨层深度在0.5~1.5mm之间。因此,它是在机械加工余量的范围之内,而在铸件表面层的内部则是健全的球墨铸铁,因此常不被发现。由此,在生产中常出现的情况是,在内烧口断面上出现一层外圈呈深灰色的灰铸铁薄层,甚至整个内浇口断面均呈灰铸铁组织。此时,应进一步检查铸件本体,如果本体也呈灰铸铁组织,则此铸件即当报废。但是也有这样的情况:虽然内浇口断口呈灰铸铁组织,但铸件本体却是完全良好的球墨铸铁组织,此时铸件是合格。

这种界面反应造成的球化衰退现象也发生在铸件的侧壁,自下而上,高度可达25mm,其形成的原因也同样是铁液中镁与铸型表面的SiO2 或S发生反应的结果。

防止的措施列举如下:

(1)在湿砂造型中广泛采用的含碳材料是煤粉,其含硫量最好是在1.0%以下。另外,含水在5.5%以下。

(2)防止不恰当地将新砂加入到砂处理系统中,这样会逐渐增加型砂中的含硫量。为此,每次加入的新砂量应该只占浇入到铸型中的金属液质量的10%~15%。对于购进的煤粉含硫量及新砂中的含硫量应及时测定。煤粉的允许硫量为1.0%;新砂的允许硫量为0.1%~0.15%。

(3)对于冷硬树脂铸型,在采用含硫的硬化剂时,可使用含有CaO或MgO的涂料,以改善界面反应,并尽可能地减少树脂的加入量。此外,树脂中的S、O、N含量要尽可能降低。

(4)提高浇注速度和改善铸型的透气性也可改善界面反应。

(5)力求使铸件的残留镁量处于上限。这是因为适当提高残留镁量是解决内浇口断面上出现球化衰退最有效的措施。

(三) 球片状畸变石墨

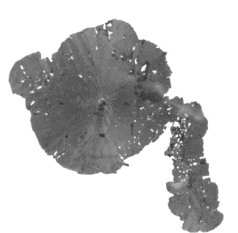

当球化处理后的铁液中残留镁量过多时,会出现球片状石墨。经电子探针查明,镁的浓度分布可相差20倍之多。在石墨球与片状石墨交界处,镁量明显增多;而在片状石墨的表面及在未长出片状石墨的石墨球表面上,则镁量明显减少。并且,研究还表明,球片状石墨的出现与球墨铸铁中的残留镁量密切相关。当残留镁量为0.06%~0.08%时,没有球片状石墨出现;当残留镁量的质量分数为0.10%时,有个别球片状石墨出现;当残留镁量为0.14%时,则有大量球片状石墨出现。图7-1是球片状石墨的光学显微镜照片,图7-2是球片状石墨偏振光下的照片,图2-42是球片状石墨的扫描电子显微镜照片。图7-1和图7-2表明,球状石墨首先形成,在其周界的某处则生长出片状石墨。

图7-1 球片状石墨的光学显微镜照片 800×

图7-2 球片状石墨的偏振光显微镜照片 300×

据研究认为,在球墨铸铁凝固的初始时刻,形成了球状石墨核心并开始长大。此时,石墨球与铁液相接触。由于镁在固态的石墨中和在奥氏体中的溶解度均比在铁液中的溶解度要小得多。因此,镁被排挤到石墨球与铁液的界面上。与此同时,由于石墨球的不断长大和由于温度的逐渐下降,则在石墨球周围形成固态的奥氏体壳。但是,镁使球墨铸铁的液相线温度降低。当含镁量很高,浓度的波动导致局部的球状石墨表面上有石墨穿过固态奥氏体壳而与液相的铁液相通。由此,石墨就沿这种通道长大,形成球片状石墨。并且,石墨沿这些通道长大的速度要比通过奥氏体壳以扩散形式长大要快得多。

解决防止球片状石墨形成的措施就是要控制球墨铸铁中的残留镁量,过量的残留镁量(其质量分数一般不要超过0.07%)不仅在经济上不合理,而且还要使球状石墨畸变。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。