(一) 球化处理前的工序

为提高球化处理的效率和经济性,球化处理前工序,即原材料的选择、熔化设备与方法、铁液脱硫处理等工序是非常重要的环节。

1.原材料的选择

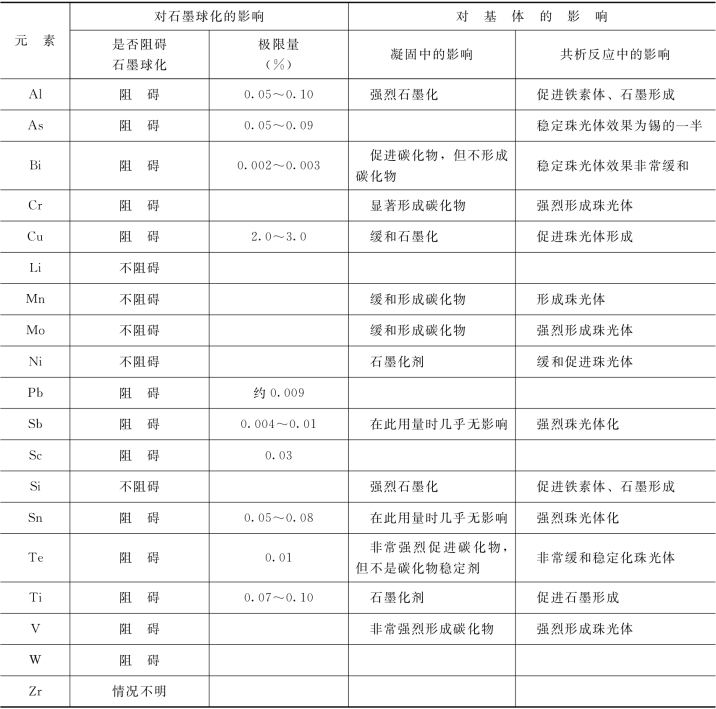

选择球化干扰元素含量最少的原材料。关于球化干扰元素限量的数据有不同的报导,并且各元素间还有相互作用,故很难确切规定,表6-8汇总了各种报导的数据,故在表中以某一范围表示其限量。表6-8中列举了各元素对石墨球化和基体的影响。必须注意废钢中特殊钢和电镀层中混入的有害元素和锈蚀。对于废钢、生铁、硅铁、焦炭等均应规定入库标准,并进行相应的化学分析。

2.熔化设备的选择

熔化设备主要是冲天炉和感应电炉。感应电炉有工频、中频和高频三种。我国球墨铸铁的生产以酸性冲天炉为主要熔化设备。近来,电炉应用逐渐增多,特别是采用冲天炉—感应电炉双联法在节能和改善球墨铸铁质量方面均取得了重要进展。对于冲天炉熔化,应考核焦铁比、铁液温度、底焦高度、鼓风风量、熔化速度、熔渣性状、碳当量测定等。

表6-8 各元素对石墨球化和基体的影响

3.脱硫处理

近代球墨铸铁的生产,脱硫是必需的。由此可减少球化剂数量和减少夹渣等。如果原铁液中的含硫质量分数在0.03%以下,则可不进行脱硫处理。

脱硫剂一般采用碳化钙、苏打及以它们为基的混合物。碳化钙脱硫效果虽大,但存在熔点高的缺点,从而产生夹杂物。碳化钙的用量通常为铁液的质量分数的0.5%~2.0%。苏打脱硫效果略差,其特点是熔渣易清除,用量是铁液的质量分数的1%~2%,为兼顾两者的优点,常应用其混合物。脱硫处理后,铁液中硫应在0.02%以下。脱硫处理后,应立即进行充分的扒渣,防止回硫。

脱硫效率是指CaC2 的理论需要量与其实际消耗量的比值。此值与脱硫温度、处理时间和脱硫方法有关。由于脱硫是吸热反应,脱硫处理温度通常在1500℃以上。

几种脱硫方法的优缺点列举如下:

(1)喷射法。用氮气向铁液中吹入粉状脱硫剂;脱硫效率高,温度降低多。(https://www.xing528.com)

(2)多孔塞法。从铁液包底的多孔塞吹入氮气,搅拌铁液,促使与表面加入的脱硫剂反应;脱硫效率高,温度降低多,应用最广泛。

(3)摇包法。在偏心旋转台上摇动铁液包,搅拌脱硫剂和铁液、脱硫效率高,但处理时间长、温度降低多。

(二) 球化处理

1.铁液管理

球化处理管理项目包括铁液的定量、铁液的处理温度和含硫量。铁液重量不准确时,由于球化剂过多或过少,使铸态组织中产生渗碳体或造成球化不良。铁液温度过高,反应剧烈,镁回收率降低;含硫量过高,使残留镁量降低,以致不球化。

2.铁液包

采用深度与直径的比值为1.5∶1~2∶1,此时镁的吸收率稳定。

3.采用稀土硅铁镁合金作球化剂、凹坑式包底冲入法

采用稀土硅铁镁合金作球化剂、凹坑式包底冲入法时,凹坑深度为100~200mm,可用球铁铁屑或废钢碎料覆盖球化剂,由此可提高镁的回收率15%~20%。

4.球化剂

球化剂不得吸湿,保持干燥。球化剂的颗粒度适当,粉末过多,则易氧化;而粒度过大则反应熔化时间长,导致球化剂上浮至铁液表面烧损。

5.温度

球化处理温度宜在1450~1500℃,国内当今多在1400~1450℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。