为使铸铁中的石墨结晶成球状而加入铁液中的添加剂叫作球化剂。目前,在工业生产领域,主要的球化剂是Mg、稀土元素 (以Ce、La为主的轻稀土和以钇为主的重稀土)和钙。但至今,后两者(稀土和Ca)已不单独使用,而是与镁复合使用作球化剂。

镁是球化能力最强的元素,也是应用最广泛的球化剂。由于镁的沸点低,比铁液温度低得多,用镁作球化剂时,镁会猛烈气化,因此会使生产不安全,又不经济,同时也恶化环境。现在,一般不采用纯镁作球化剂,而采用镁的质量分数不超过10%的硅铁镁合金或稀土硅铁镁合金。并且根据需要,这两个系列的球化剂会人为地附加少量钙。但是,为了节约成本,目前在转包法、压力加镁和镁焦炭法及镁团块球化剂中,还用纯镁作球化剂,但其用量的相对比重较小。

稀土元素的沸点比镁要高,它们在铁液中的沸腾作用比较平稳,而且可以不受其他反球化元素的影响。但稀土的价格较贵,并且单纯用稀土处理铁液后得到的石墨圆整度比镁处理的要差。所以,以轻稀土为主作球化剂的应用范围受到了限制。重稀土合金则可用于厚大断面球墨铸铁的生产,以防止球化衰退。

钙的沸点也比镁要高,在铁液中的沸腾作用也较镁平稳,但球化能力弱,需加入的量要大。一般不单独使用钙作球化剂。

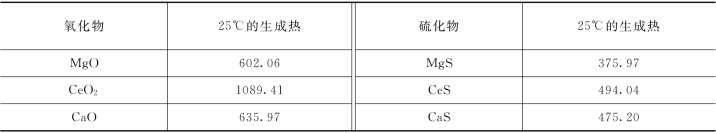

Mg、Ce、Ca等元素在铁液中首先是脱氧,其次是脱硫。对此,可由它们的氧化物与硫化物的热力学计算得知,Ce的脱氧能力比Ca和Mg都强,Ce的脱硫能力也比Ca和Mg都强;并且,Ce、Ca和Mg的脱氧能力均比其相应的脱硫能力要强(见表6-1)。

表6-1 Mg、 Ce与Ca的氧化物与硫化物的生成热单位:kJ/mol

下面就镁系球化剂、稀土系球化剂和钙系球化剂进行分述。

(一) 镁系球化剂

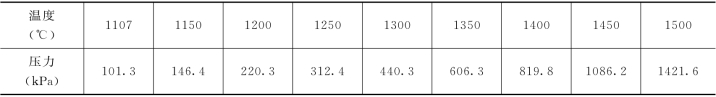

镁的蕴藏量约占地壳质量分数的2.1%,主要矿石有菱镁矿 (MgCO3)和白云石(CaCO3·MgCO3)。镁的相对原子质量为24.32,属密六方晶格排列,密度为1.74g/cm3,熔点为651℃,沸点为1107℃,比热容为2.5μJ/(g·K),熔化潜热为8.63μJ/g,汽化潜热为1254μJ/g±6.18μJ/g。随温度升高,镁的蒸气压急剧升高(见表6-2)。

表6-2 镁蒸气压与温度的关系

加镁处理后,铁液中硫减少80%~90%,氧下降40%~50%。由于镁的沸点低,加入到铁液后迅速蒸发,引起铁液剧烈沸腾,铁液中的气体、夹杂物向着镁蒸气泡的方向扩散与吸附,由此而排出,使铁液净化。因此,尽管从热力学上,镁与氧、硫的亲和力要次于钙和铈,但从动力学角度,镁的实际脱氧去硫能力却大于钙和铈。

镁球化剂可得到圆整的石墨球,对铁液处理前的含硫量范围可放宽,可在亚共晶或过共晶成分的铁液中均能取得良好的球化效果。但是,镁球化剂的抗干扰元素能力差,形成夹渣、缩松和皮下气孔等缺陷的倾向大。

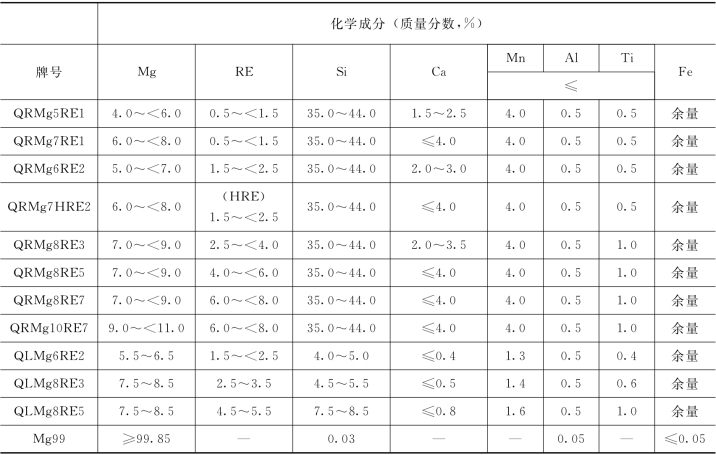

考虑到我国生铁中一般均含有球化干扰元素,尤其是含钛量一般均在0.03%以上。因此,在镁系球化剂中均附加一定量的稀土元素,最常用的是稀土硅铁镁合金,其成分见表6-3。

表6-3 我国球墨铸铁用球化剂机械行业标准 [ 《球墨铸铁用球化剂》 (JB/T9228—1999)]

注 1.Q、R、L分别为球化剂、热熔炼法、冷压制法的汉语拼音字头。

2.HRE为重稀土的代号。

当炉料中干扰元素含量较高时,则选用稀土含量较高的稀土硅铁镁合金。如果生铁的纯净度高,即主要干扰元素和杂质元素总含量∑T=Ti%+Cr%+Sn%+V%+Sb%+Pb%+Zn%<0.1%时,则可用不含稀土的纯镁或硅铁镁合金做球化剂。

(二) 稀土系球化剂

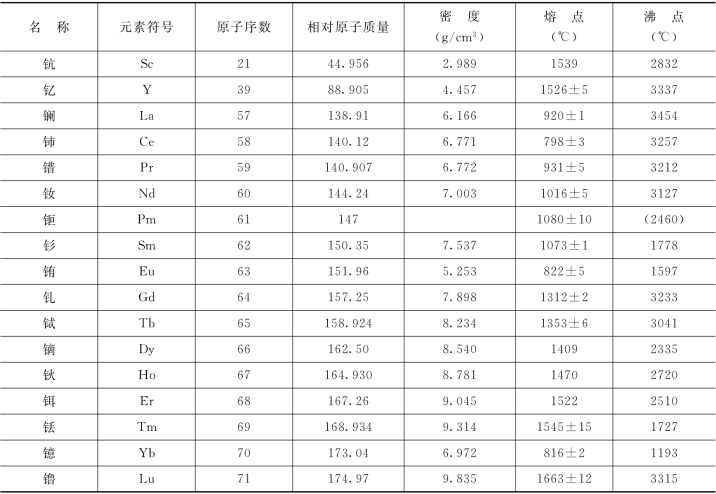

稀土元素指周期表第ⅢB族中的17个元素,其特点是外层电子结构为5d16S2。稀土元素包括原子序数57 (镧)到71 (镥)的镧系元素,以及与镧系元素化学性质十分相近的钪 (原子序数21)和钇(原子序数39)。根据原子结构、物理化学性质和矿石中共存的相似程序,把稀土金属分为两类:铈组(又称轻稀土)和钇组 (又称重稀土)。轻稀土包括La、Ce、Pr、Nd、Pm、Sm、Eu、Gd,重稀土包括Tb、Dy、Ho、Er、Tm、Yb、Lu、Sc、Y。钜为人工放射性元素。

稀土元素在地壳中约0.015%。其中,在地壳中含量较多的为Ce (0.0044%)、Y(0.0031%)、La(0.0019%)。稀土元素并不稀少,地壳中稀土含量比Zn、Pb、Sn、Mo、W 及 Au、Ag、Pt 多几十倍或几百倍,比常见的 Cu (0.00454%)、Pb(0.000454%)还要多。表6-4列举了稀土金属的熔点、沸点及密度。

表6-4 稀土金属的熔点、 沸点、 密度

(https://www.xing528.com)

(https://www.xing528.com)

从硫和氧的生成热看,稀土元素的脱氧与脱硫能力均比镁强 (见表6-1)。各种稀土元素的球化能力各不相同,并且还与铁液成分有关。铈对于过共晶成分的铁液具有稳定的球化作用。对于硫小于0.06%的过共晶成分的铁液,在残余铈为0.04%以上时,就能得到球墨铸铁。但是,对于亚共晶成分的铁液,则要求含硫量极低 (硫为0.006%)并且要加入更多的铈才能球化。在以铈为主的轻稀土作球化剂时 (与镁复合时也如此),常出现团状及团片状石墨,在厚大断面球墨铸铁件及热节部位易产生石墨畸变,白口倾向及石墨漂浮都比镁球墨铸铁严重。铈中和反球化元素、抗干扰的能力较强,铈和其他稀土元素密度大、沸点高、熔点与铁液温度相近,球化处理比较方便,处理时无沸腾及火光烟尘,劳动条件较好。但球化反应的动力学条件不好。在生产中不宜单独使用铈及其他轻稀土元素做球化剂,最好与镁复合使用。

Pr、Nd的球化作用比Ce差,La的作用最弱,只有在激冷区有一定的球化能力。轻稀土元素起球化作用的浓度范围较窄,加入量不足则难以球化,加入过多,则白口倾向严重并出现异形石墨。

钇对高碳过共晶铁液有很好的球化作用。碳量较低时,冷却快则成白口,冷却慢则不球化。在高碳过共晶铁液中,钇的球化能力比铈强,略逊于镁。镁球墨铸铁中石墨圆整度很好,一般为球状和点状石墨。球化衰退后出现枝晶状石墨,最后成为片状石墨。与镁、铈不同之处,钇可以过量加入,在碳当量和冷却速度适当时,加入量达到正常球化需要量的3.5倍,也不出现白口。因此可以采用增大钇残余量的办法延长其衰退时间。钇的脱硫能力极强,经钇球化处理的铁液硫质量分数可在0.008%以下,而且不回硫。钇球墨铸铁在液态下保温时,钇的含量衰减速度比镁略低,主要因氧化而损耗。钇球墨铸铁抗衰退能力较强,除允许增大残余量外,可能与不回硫有关。钇可以在高温(1450℃以上)进行球化处理,反应很平稳,为提高球墨铸铁浇注温度创造了有利条件。钇处理时的反应动力学条件较差。生产中不宜单独用钇或钇基重稀土合金作球化剂,最好与镁复合使用。

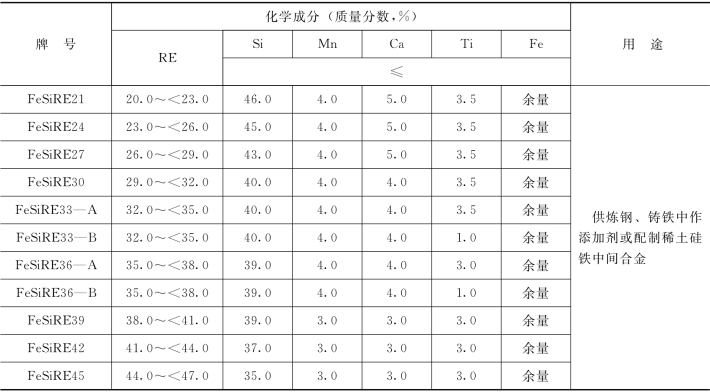

表6-5给出了我国按《稀土硅铁合金》(GB/T4137—1993)生产的稀土硅铁牌号与成分。为了对比,表6-6列出了国内外常用球化剂类别及适用范围。

表6-5 稀土硅铁合金 [ 《稀土硅铁合金》 (GB/T4137—1993)]

注 1.需方对化学成分有特殊要求时,由供需双方另行协商。

2.产品呈银灰色块状,其粒度范围为3~<50mm、50~100mm,合金不得有粉化。

表6-6 国内外常用球化剂类别及适用范围

(三) 钙系球化剂

钙是自然界中分布非常广泛的金属元素,它在地壳中的丰度是第5位,地壳中钙含量达3.25%。自然界中大部分钙以石灰石 (CaCO3)、石膏 (CaSO4·2H2O)和白云石[(Ca·Mg)CO3]的形式存在。

钙的相对分子质量为40.8,20℃时的密度为1.55g/cm3,熔点为850℃,沸点为1439℃,在0~300℃之间的线胀系数为22×10-6/K,在0~100℃之间的比热容为0.62kJ/(kg·K),热导率为126W/(m·K)。

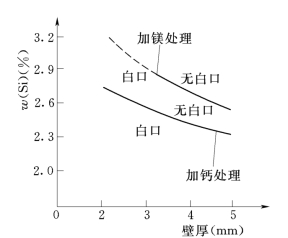

图6-1 含硅量不同时加钙处理与加镁处理球墨铸铁的白口倾向对比

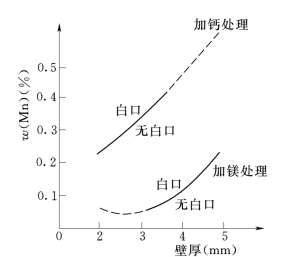

加钙处理的球墨铸铁白口倾向比加镁处理的要小,且随着壁厚的减小,白口倾向加大。图6-1是含硅量不同时,加钙处理与加镁处理的白口倾向对比。图6-2是在含锰量不同时,加钙处理与加镁处理的白口倾向对比。由以上两图可以看出,加钙处理的球墨铸铁白口倾向比加镁处理的要小。这也就是说,加钙处理的球墨铸铁对硅、锰含量的敏感性较小。

加钙处理球墨铸铁采用的铁液成分:w(C)=3.4%~3.9%,w(Si)=1.7%~2.2%,w(Mn)<0.6%,w(P)<0.08%,w(S)<0.025%,w(Cr)<0.025%。如果采用化学成分:w(C)=3.77%,w(Si)=2.71%,w(Mn)=0.28%,w(P)=0.07%,w(S)=0.007%,可在2mm断面上得到没有游离渗碳体的铁素体基体的铸态球墨铸铁。

加钙处理球墨铸铁时,如果壁厚大于15mm,则不必采用孕育处理;如果壁厚小于15mm,则需加入0.3%~0.5%的FeSi75进行孕育处理。

图6-2 含锰量不同时加钙处理与加镁处理球墨铸铁的白口倾向对比

加钙处理的球墨铸铁很容易在铸态得到铁素体基体。而对于相同成分的铁液来说,加镁处理,除非采用多次瞬时孕育或者采用低锰生铁,否则在铸态得到铁素体基体就困难得多。

对于Fe—C合金,单纯使用Ca—Si合金处理球墨铸铁的缺点是其加入量要比镁系球化剂多 (采用液面加入法,需加入达5%),并且,还时常出现片状或类似片状石墨。为此,在采用钙系球化剂时,发展了几种钙系球化剂处理方法。这几种方法已应用不多,但它们在球墨铸铁生产的历史中,曾发挥过重要作用,如OZ剂处理、KC剂处理法和电解法。

需要特别指出的是,在当今国内外使用的球化剂中,镁是主导元素并加入少量稀土元素以克服干扰元素的作用。由于国外的生铁比较纯净,球化剂中稀土在1%以下。由于国内生铁中含有较多的干扰元素及原铁液中的含硫量较高,因此球化剂中稀土的含量较多。随着我国球墨铸铁生产技术的进步,应采用稀土含量少的球化剂,如采用稀土为3%或更少的稀土硅铁镁合金。

另外,对于要求高温球化处理 (大于1500℃)的球墨铸铁来说,除了采用低镁低稀土的成分外,还可在球化剂中添加1%~3%的钙,由此可延缓铁液与球化剂反应的剧烈程度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。