图5-20 铬对铸态和正火后球墨铸铁力学性能的影响

[化学成分 (质量分数):C=2.9%~3.14%,Si=2.9%~3.13%,Mn=0.5%,P=0.1%~0.12%]

(一) 钒对球墨铸铁基体组织的影响

钒在共晶转变和共析转变时,形成钒的碳化物,是强烈反石墨化的元素。

当w(V)在0.5%以下时,对于球状石墨的形成没有不利的影响。当含有0.5%的V时,可明显增加珠光体数量。对于元素w(C)=3.44%~3.55%、w(Si)=2.01%~2.13%、w(Mn)≤0.04%、w(P)≤0.014%、w(S)=0.004%~0.008%和w(Mg)=0.043%~0.057%的球墨铸铁来说,加入质量分数为0.5%的V,可使珠光体的体积分数由原来的5%增加至40%。当钒超过0.3%时,就会在壁厚25mm的Y形试块上出现游离渗碳体。在球墨铸铁中加入钒后,就会出现含钒的碳化物,其数量随含钒量增加而增加。

采用高温退火热处理后,基体中不再有游离渗碳体。但是,原有的含钒碳化物并不因为进行了高温退火热处理而改变其形状和大小。

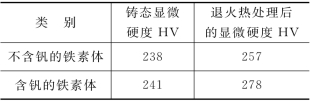

对含钒球墨铸铁中,测量铁素体显微硬度的结果表明,钒并不强化铸态铁素体,但是在退火热处理以后,铁素体的硬度有所提高 (见表5-5)。这可能是由于弥散析出含钒碳化物所造成的。

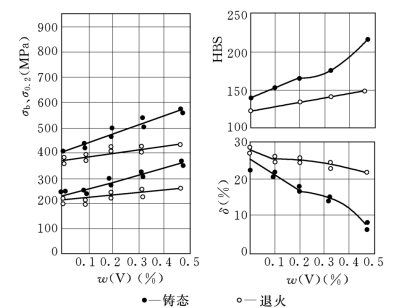

图5-21 钒对铸态和退火热处理后球墨铸铁力学性能的影响

[退火规范:940℃,2h;730℃,11h;化学成分w(C)=3.44%~3.55%,w(Si)=2.01%~2.13%,w(Mn)=0.04%,w(P)=0.014%]

表5-5 含钒与不含钒铁素体退火热处理前后的显微硬度对比

(https://www.xing528.com)

(https://www.xing528.com)

注 均为10点测量的平均值。

图5-22 钒对铸态和退火后球墨铸铁冲击韧度的影响

注:退火规范及成分与图5-21的相同

(二) 钒对球墨铸铁力学性能的影响

含钒在0.5%以下时,铸态球墨铸铁的抗拉强度和屈服强度随着含钒量的增加呈直线上升。由图5-21可以看出,每增加0.1%的V,抗拉强度约增加35MPa,即增加8.5%;屈服强度约增加25MPa,即增加10%。断后伸长率则随含钒量的增加而下降,硬度则升高。

当含钒的质量分数超过0.3%时,会出现游离渗碳体,因而使硬度急剧升高和断后伸长率急剧下降。但是,通过强化孕育和提高含硅量,也可使钒在0.3%以上时,不会出现游离渗碳体。

冲击韧度aK 随含钒量的增加而下降 (见图5-22),并且铸态时下降得更明显,这是因为无论是形成钒碳化物,还是由于含钒量增加都使珠光体数量增多,使冲击韧度降低。此外,钒还使球墨铸铁的脆性转变温度升高。

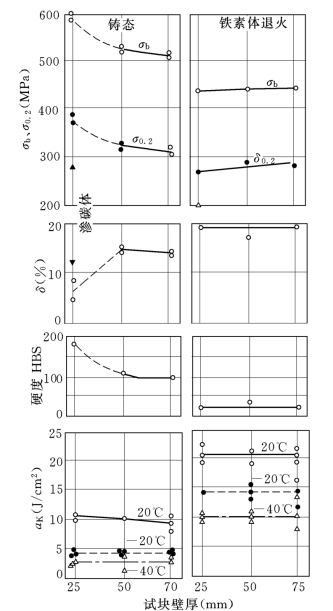

钒对不同壁厚Y形试块球墨铸铁力学性能的影响示于图5-23。当壁厚在50mm以上时,0.5%的V并不会出现游离渗碳体。此时,铸态达到的力学性能是:抗拉强度σb =510~530MPa,屈服强度σ0.2=310~330MPa,断后伸长率δ=14%~15%,硬度180HBS。但是,对于壁厚25mm的Y形试块来说,含钒w(V)>0.3%时,就会出现游离渗碳体。

图5-23 钒的质量分数在0.5%以下时,不同壁厚对球墨铸铁力学性能的影响

注:退火规范及成分均与图5-21的相同

因此,钒可用于制作厚大断面的球墨铸铁。此时,不会出现游离渗碳体,而其优点就是在铸态具有很高断后伸长率的情况下,还具有很高的抗拉强度和屈服强度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。