(一) 硫在球墨铸铁中的存在形态

硫是反石墨球化元素,属于有害杂质。它随金属炉料、燃料带入球墨铸铁中,因而,在球墨铸铁中总有一些硫。在Fe—S系中,硫溶解在铁液中,而几乎不溶解在α—Fe和γ—Fe中。铁与硫可以组成各种硫化物,其中FeS中硫为36.5%,熔点1193℃。FeS和Fe可以组成共晶体,其中硫的质量分数为30.9%,熔点985℃。在Fe—C—S系中,硫几乎不溶于铁素体、奥氏体和渗碳体。Fe、FeS和Fe3C可以组成三元共晶体,其中Fe3C数量很少,硫为31.7%,碳为0.17%,熔点975℃。三元共晶体凝固后分布在共晶团边界。

在1000~1900℃范围内,Ce、Ca、Mg、Mn几个元素与硫的亲和力依次下降。用稀土镁球化剂处理铁液,硫首先应该和稀土元素起作用,生成稀土硫化物。实际上,由于动力学因素,总有一部分硫与Mg、Mn起作用,生成硫化镁和硫化锰。因此,加入铁液中的稀土和镁,其中有相当部分与硫化合,其余剩下来的稀土和镁才能起球化作用。

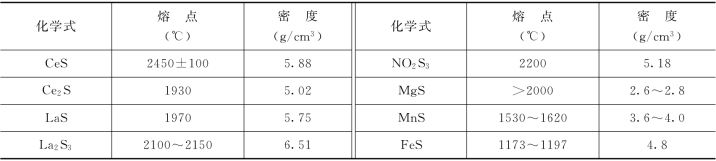

生成的各种硫化物根据它们的密度、熔点和铁液温度不同,可以上升至铁液表面进入浮渣中,或者浮到铸件上表面,有的则残留在铸件内部。表5-2是几种硫化物的熔点和密度。由表5-2可以看出,稀土硫化物和硫化镁都有很高的熔点,超过铁液温度;稀土硫化物的密度比硫化镁大得多,几乎接近铁液密度。因此,稀土硫化物上浮至铁液表面进入浮渣中要比硫化镁困难得多,它们将残留在铸件中,破坏基体强度或形成渣孔。

表5-2 几种硫化物的熔点和密度

(二) 硫对球化效果的影响(https://www.xing528.com)

生产实践表明,加入球化剂后,只有当铁液中硫降到0.02% (对于镁球墨铸铁)或0.03% (对于稀土镁球墨铸铁)以下,又有一定的残余镁量和稀土量,才能保证球化良好。原铁液含硫量过高,如硫达0.1%以上,球化处理时又不能保证必要的脱硫,则不能获得球化良好的铸件。即使短时间内石墨能球化,也会很快衰退。相反,如果含硫量很低 (例如,其质量分数在0.005%以下),即使不加任何球化剂,在快速凝固条件下,也可得到球墨铸铁。因此,硫是反球化元素,它的数量对球化效果影响很大。

生产上根据原铁液含硫量决定球化剂加入量,原铁液含硫量越高,则球化剂加入量越多。研究表明,原铁液中硫为0.02%~0.03%时,需加入球化剂为0.8%~1.0%;若把原铁液含硫量降至0.02%以下,则只要加入球化剂为0.6%~0.8%,就能获得球化良好的效果。

球化剂的加入量不仅取决于原铁液的含硫量,而且还与所要生产铸件的壁厚、铁液处理温度、球化剂组成及球化处理工艺有关。

(三) 降低原铁液含硫量

降低原铁液含硫量是确保球化处理成功的前提,也是获得优质铸件的基础。为此,可在生产中采取的措施有:①采用低硫的金属炉料;②采用含硫低的燃料;③提高铁液温度使之超过1450℃;④采用碱性炉衬熔化铁液;⑤采取炉外脱硫。

在炉外脱硫方法中,有多孔塞法、摇动包法、喷射法等,其中多孔塞法应用最广、效果最好。

随着球墨铸铁生产技术的发展,要求原铁液中的含硫量达到最低。型内球化处理要求原铁中的含硫量达0.01%,一般冲入法也要求在0.03%以下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。