由于煤矿井下条件所限,硫化热补通常要升井作业。拆卸并更换一根大型电缆并非一件容易事,既影响了煤炭的生产,又增加了工人的劳动强度。随着采煤机械化水平不断提高,为了确保安全供电,提高生产效率,因此开发了与硫化热补性能相同的冷补工艺。

1.矿用橡套电缆冷修补前的准备

常用工具有电工刀、钢丝钳、木锉、剪刀、铁钩(钩芯线用)、冲子(用于冲ϕ10mm圆孔)。

常用材料:电缆修补用双组分聚氨酯胶、聚乙烯薄片(500mm×400mm×1.5mm及300mm×250mm×1.5mm两种规格)、聚乙烯漏斗、聚乙烯浇口,见修补电缆品种而选定自粘橡胶绝缘带、塑料绝缘带或其他绝缘带,醮有三氯乙烷的棉纱布(由聚丙烯聚酯复合膜袋封装)、棉纱布和150#砂布。

修补操作地点应通风良好,并防止粉尘的飞扬;环境温度不宜低于12℃。

2.电缆的预处理

1)必须在停电后进行修理,先将电缆表面擦拭干净,检查破损情况。

2)根据破损情况,可分别采用下列方法割除护套层:

a)整段割除:割除段的长度L应能满足修补绝缘层、屏蔽层的需要,一般不大于500mm。在割除护套段的两端削成锥形,锥形段的长度应不小于电缆的外径,并且不小于40mm。然后拆除绝缘芯外的包布带。

b)局部割除:护套层局部受损,绝缘芯未破损;或绝缘层(屏蔽层)局部受损,只要将切口割长些即可将破损的绝缘芯钩出进行修补,在这种情况下,可采用局部割除法割除破损的护层。割除区呈椭圆形,如系裂口,应用剪刀将裂口的终端剪成圆角,割除区边缘的护套层削成小于30°的坡角。

护套割除区的最大弧长不应超过电缆圆周长的1/2,否则应用整段割除法割除护套层。

3)绝缘层或导体发生局部破损,可按下列方法割除绝缘层:

a)如绝缘层局部破损,导体单丝未断裂,可不整段割除绝缘层,将绝缘层裂口的锐角剪成圆角,防止裂口延伸。

b)如果绝缘层严重破损或导体部分单丝断裂,应整段割除绝缘层。割除段的长度应满足修补导体单丝的要求,将割除段两端的绝缘层削成锥形,锥形段长度应不小于导体的直径,并且不小于10mm。

3.金属导体的修补

1)如金属导体的单丝(或单丝股)部分断裂,断裂数不超过单丝芯数的15%时可在井下现场进行修补。

2)剥下一段屏蔽层,并割除绝缘层,割除段的长度应满足修补导体的要求,一般应大于3倍导体直径。

3)部分单丝断裂,应先将断裂的单丝调直,再将裂口重新对齐,用直径与导体单丝相同的镀锡铜丝绑扎断口,绑扎宽度应为导体直径的2倍,并且不小于15mm,绑线端应埋插在单丝束内。

4)部分单丝(股)缺损,用剪刀将缺损端剪齐,补入数量、直径、长度相等的单丝(股),然后按上述方法绑扎镀锡铜丝。如补入的单丝长度较长,则至少每隔50mm应按上述绑扎镀锡铜丝。

4.绝缘层的修补

1)用150#砂布将割除绝缘层口擦拭,使其露出绝缘橡皮本色。

2)采用高压自粘橡胶绝缘带包扎橡皮电缆的绝缘层,对于交联聚乙烯绝缘电缆也可采用自粘橡胶带。其性能要求见《电线电缆手册》第3册第10篇第3章。

缠绕绝缘胶带时应拉力均匀,使其伸长率大约为100%依次半搭盖连续紧密缠绕。缠绕方向为,中央→前端→反向至后端→反向至中央,……绝缘带与原绝缘层的连接部分长度应不小于绝缘外径的1.5倍,并且不小于15mm;两端应缠成应力锥形,缠绕厚度应为原绝缘层厚度的1.2倍。

3)如果是聚氯乙烯绝缘电缆,必须采用聚氯乙烯绝缘带或其他非橡皮绝缘带缠包。不准用聚氯乙烯绝缘带包扎橡皮绝缘,也不准用橡胶绝缘带包扎聚氯乙烯绝缘层。

5.屏蔽层的修理

1)采用半导电自粘橡胶带或欠硫半导电橡胶修补半导电屏蔽层。

2)半导电橡胶带上,每隔100mm必须印有明显的“导电”字样,以免与绝缘胶带混淆。半导电带的性能要求见《电线电缆手册》第3册第10篇第3章。

3)剥除已损坏的屏蔽层,如绝缘层破损,剥除段的长度应满足修补绝缘层的需要。(https://www.xing528.com)

4)将半导电橡胶带以1/4搭盖连续缠在绝缘层上,缠绕厚度为0.8~1.0mm。两端与原屏蔽带(层)搭接。

5)对金属屏蔽线,应采用电缆生产厂推荐的材料和方法进行修补。

6.护套的修补

1)采用双组分聚氨酯胶修补电缆的护套(包括氯丁橡皮、聚氯乙烯及氯磺化聚乙烯护套),聚氨酯胶的性能应符合以下规定:

抗拉强度>10MPa

断裂伸长率>250%

抗撕裂强度>3MPa

与XHF-50氯丁橡皮及聚氯乙烯(护套级)粘接后的抗剥离强度>3MPa。

不延燃性能合格,符合GB/T 2951—2008标准。

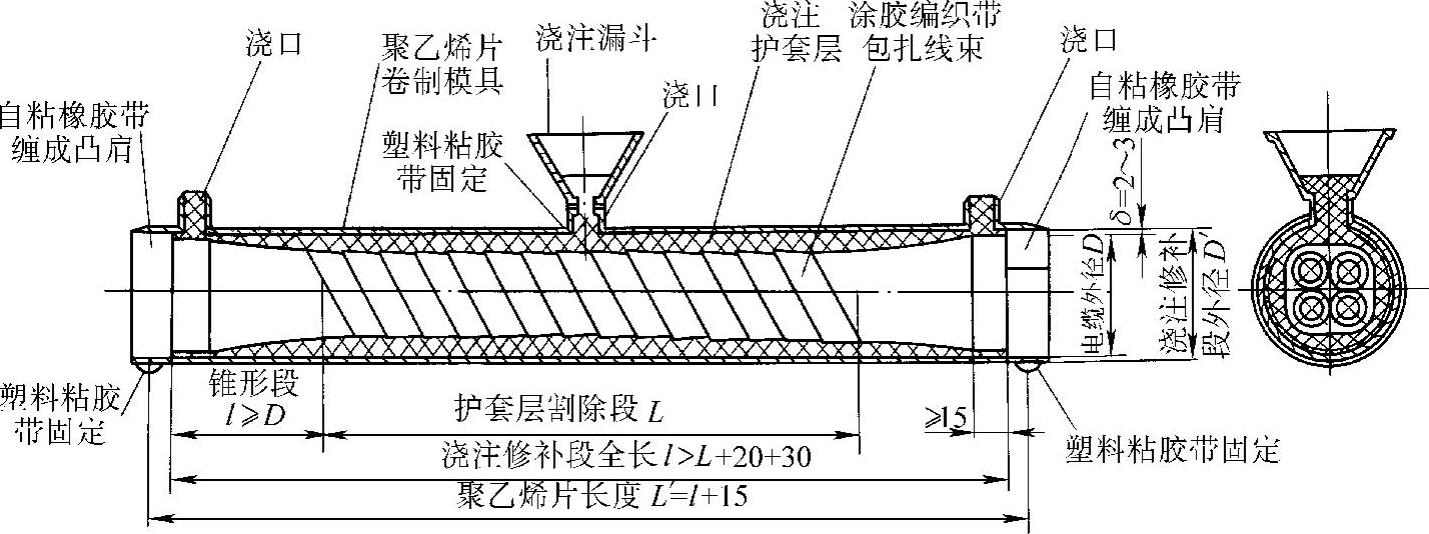

2)护套的整段修补(见图16-2-30):

图16-2-30 护套层的整段修补

a)将修补好的导体、绝缘层、屏蔽层按电缆原状绞紧,用涂胶编织带缠绕绝缘芯一层,其粘胶面向外,在护套削成锥体部分缠绕两层,以免浇注的胶料流入绝缘芯。之后将电缆拉直,水平固定。

b)用三氯乙烷擦洗干净锥形段及附近的护套层(在地面上操作时可采用丙酮或溶剂汽油擦洗护套)。

c)按图16-2-30所示在修补两端的护套上用自粘橡胶带缠成环状凸肩,它们之间距离为修补护套层的长度,其外径决定修补护套的外径。凸肩厚度一般为2~3mm,以保证修补护套层最小厚度不低于原电缆护套标称厚度的1.2倍。

d)用厚1.5mm大张聚乙烯片裁剪成浇注修补模具,其长度比浇注修补段长15mm,宽度等于1.63倍修补电缆外径周长。按图16-2-30所示位置,在聚乙烯薄片上冲三个直径为10mm的圆孔。

将聚乙烯薄片环绕修补段卷成筒状,确保模腔与电缆同心。两端搭在胶带缠制的凸肩上,圆孔向上。在卷筒两端用胶粘带使其密闭固定。在三个ϕ10mm孔上装上聚乙烯浇口(或冒口),同样用胶粘带固定,中间浇口插上聚乙烯浇注漏斗。

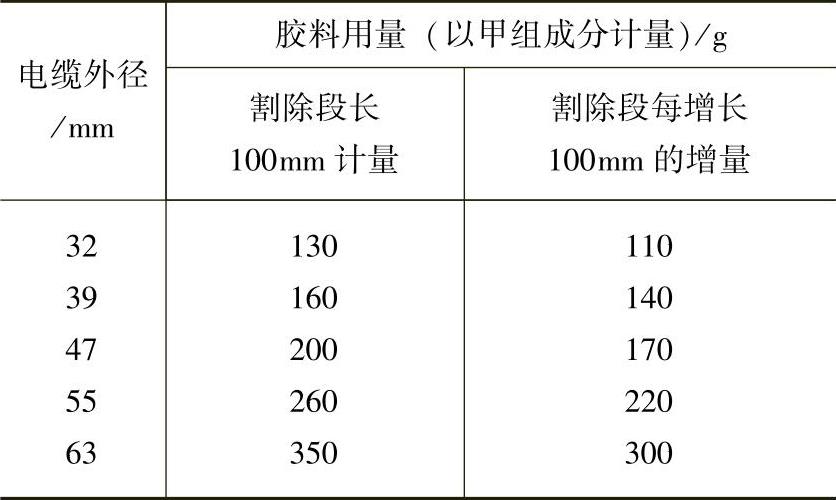

e)取双组分电缆修补用聚氨酯胶按比例快速混合均匀,从中间浇口浇注到模腔内,直到胶液自两端冒口流出为止。观察模腔内有否气泡残存在模腔上部,若存在,用针尖在气孔处穿刺模具,放出气泡。胶料用量见表16-2-18。

f)静置到规定时间,待胶料固化成形,拆去模具,用刀削去浇口、冒口突出部分,并在两端削成锥形。检查修补段外形是否光洁圆整,与原护套粘接是否良好。如不存在缺陷,通过试验后即可投入运行。

表16-2-18 修补电缆护套用胶量

3)护套的局部修补:

a)处理好电缆芯的绝缘层、屏蔽层后,用木锉将修补区附近护套表面锉毛,用三氯乙烷擦洗干净锉毛的护套层。

b)将修补的聚氨酯胶料(一般取50g的包装料)的两种组分混合均匀,静置一定时间,待胶料初呈膏状时,用工具(如木片、小瓦刀等)将涂料抹在护套缺损区上,涂抹的厚度应略大于原护套层的厚度。

c)用厚1~1.5mm的聚乙烯片卷包,将涂抹的胶料压实、铺开,以扩大与周围护套层的接触面积,卷包不宜过紧,以免使修补段呈扁圆形。用塑料粘胶带将卷包的聚乙烯片固定。

d)静置到规定时间,拆卸卷包的聚乙烯片。检查修补段是否光洁圆整,与原护套层粘接是否良好。如不存在缺陷,通过试验即可投入运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。