1.准备好修补用的材料和工具

通常修补橡套电缆所需用的材料有修补护套用氯丁胶带、修补芯线绝缘用生胶带、修补屏蔽层用半导电橡胶带或半导电橡胶布带,另外还有玻璃纸带,二甲苯,滑石粉,导体焊接所需的0.5mm、0.75mm、1.0mm厚的铜皮,焊锡块,松香等。

通常修补橡套电缆需用工具有热补器和各种规格的芯线模子,修补护套用的胎具、剪刀、电工刀、钢丝钳、木锉、游标卡尺、割胶刀、螺钉旋具(螺丝刀)和弯钩等。

2.对准备修补的橡套电缆进行检查

电缆外观检查:应查清电缆的型号、规格、结构、总长度及表面破坏情况,并做好记录和标记。

电气性能检查:应先用500V绝缘电阻表测量芯线的绝缘电阻,其电阻值不得低于10MΩ,如低于10MΩ时应干燥后再进行热补。

3.护套的修补

1)当护套损坏,破口较小,若纵向长度不超过电缆护套周长,横向长不超过电缆护套直径,电缆主绝缘和芯垫没有损伤时,可将损坏部位周围护套削去,并用木锉将其切口周围修理平整,然后贴上一块大小相应的氯丁胶,用氯丁胶带搭盖缠绕两层封口,即可热补。

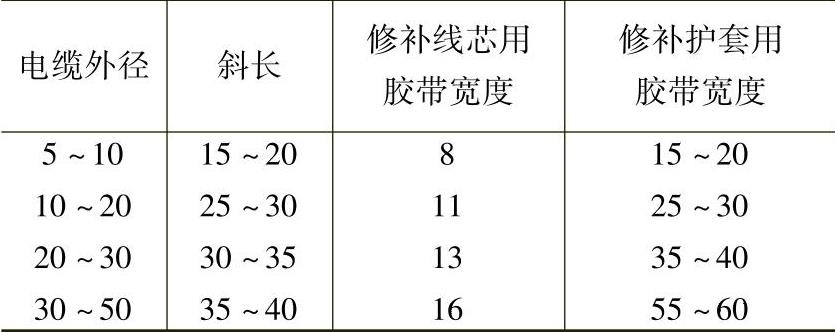

2)当护套破口大于上述数值,电缆主绝缘和导体、垫芯没受损坏时,应切掉损伤部位的一段护套,剖割部位应成斜面圆锥体,形状如图16-2-27所示。其斜面长度与电缆外径关系见表16-2-9。

图16-2-27 护套剖割形状图

表16-2-9 斜面长度与电缆外径关系表 (单位:mm)

在剖割电缆护套时,不应切伤电缆绝缘,然后用木锉修整斜面,直至光滑平整。斜面上涂上用甲苯和氯丁胶泡成的溶液,在修补护套用的氯丁胶带上涂上二甲苯液,然后将该氯丁胶带从锥形端开始依次紧紧缠绕在修补段上,两端必须严密搭接好,缠绕的总厚度比原护套的外径大2~3mm即可。缠绕后在其外面包一层玻璃纸,即可进行硫化成型。

4.电缆护套与绝缘同时损坏的修补

当护套和绝缘损坏而导体未受损伤时,应将护套按表16-2-9规定的斜长进行切除,同时将绝缘损坏处也一起切除,但不能切断和损伤导体铜丝。切割形状如图16-2-28所示。在切割露出的导体表面上包一层玻璃纸或带,以防生胶带与导体相粘。再在绝缘已切割好的端面上涂上生胶液,在修补绝缘用的生胶带上也涂上生胶液,然后将此生胶带绕包在切去绝缘后的芯线上。绕包时应将生胶带与涂上生胶液的绝缘层的两个端面搭接适当长度,绕包的总厚度应与芯线原绝缘的厚度相同。绕包好以后,在其外面应包上一层玻璃纸或带,即可进行主绝缘的加热硫化成型。之后按上述三款护套修补进行外护套修补。

图16-2-28 护套与线芯绝缘切割形状图

5.导体、绝缘、护套同时损坏的修补

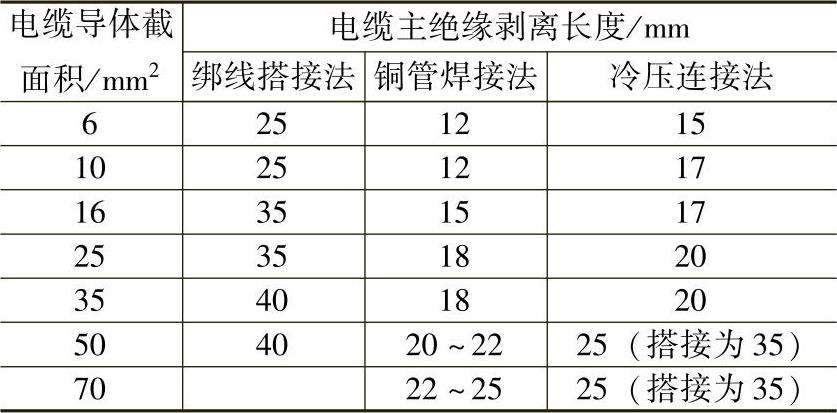

1)剥离线芯主绝缘:剥离长度应根据导体的连接方法而定,并以能承受必要的机械抗拉强度为准,但不宜过长,导体露出长度参见表16-2-10。

表16-2-10 电缆主绝缘剥离长度表

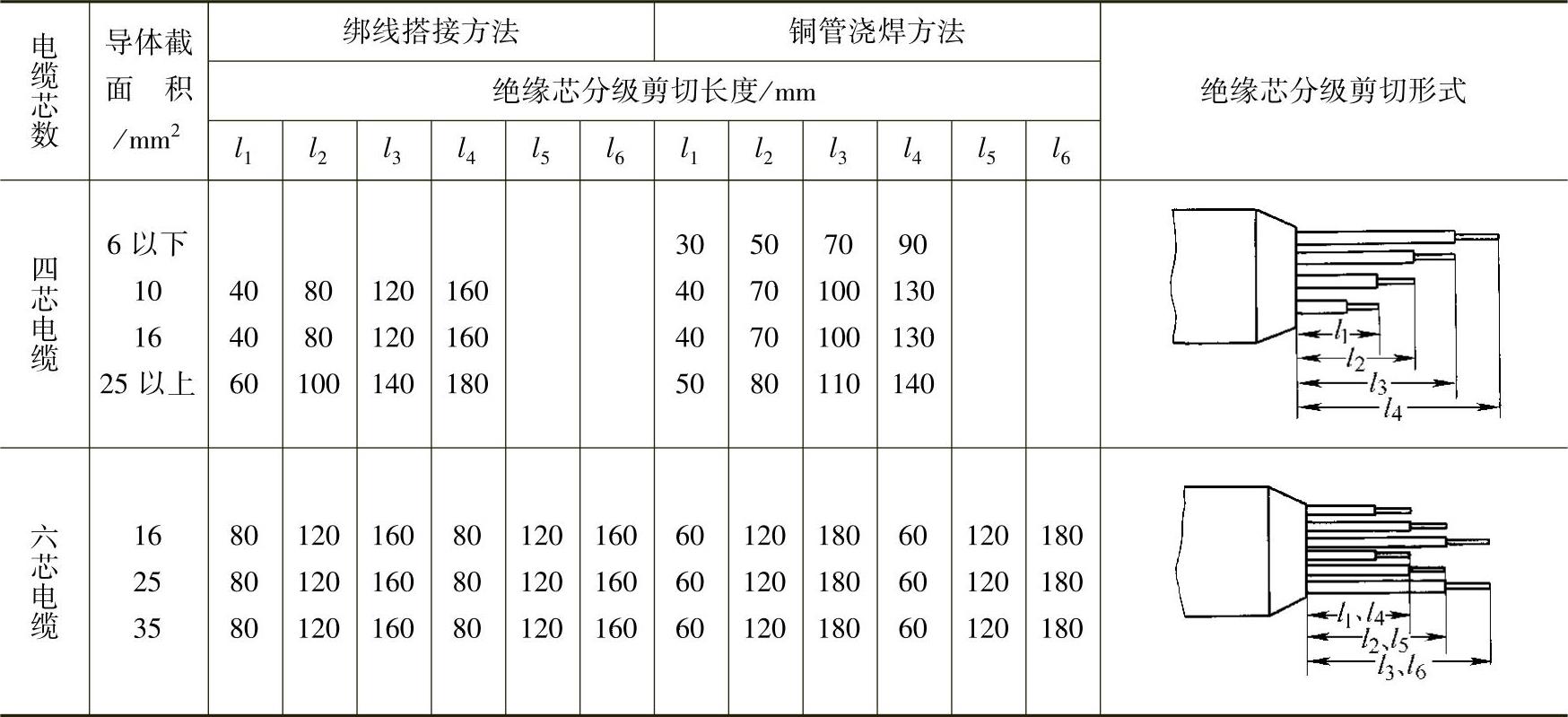

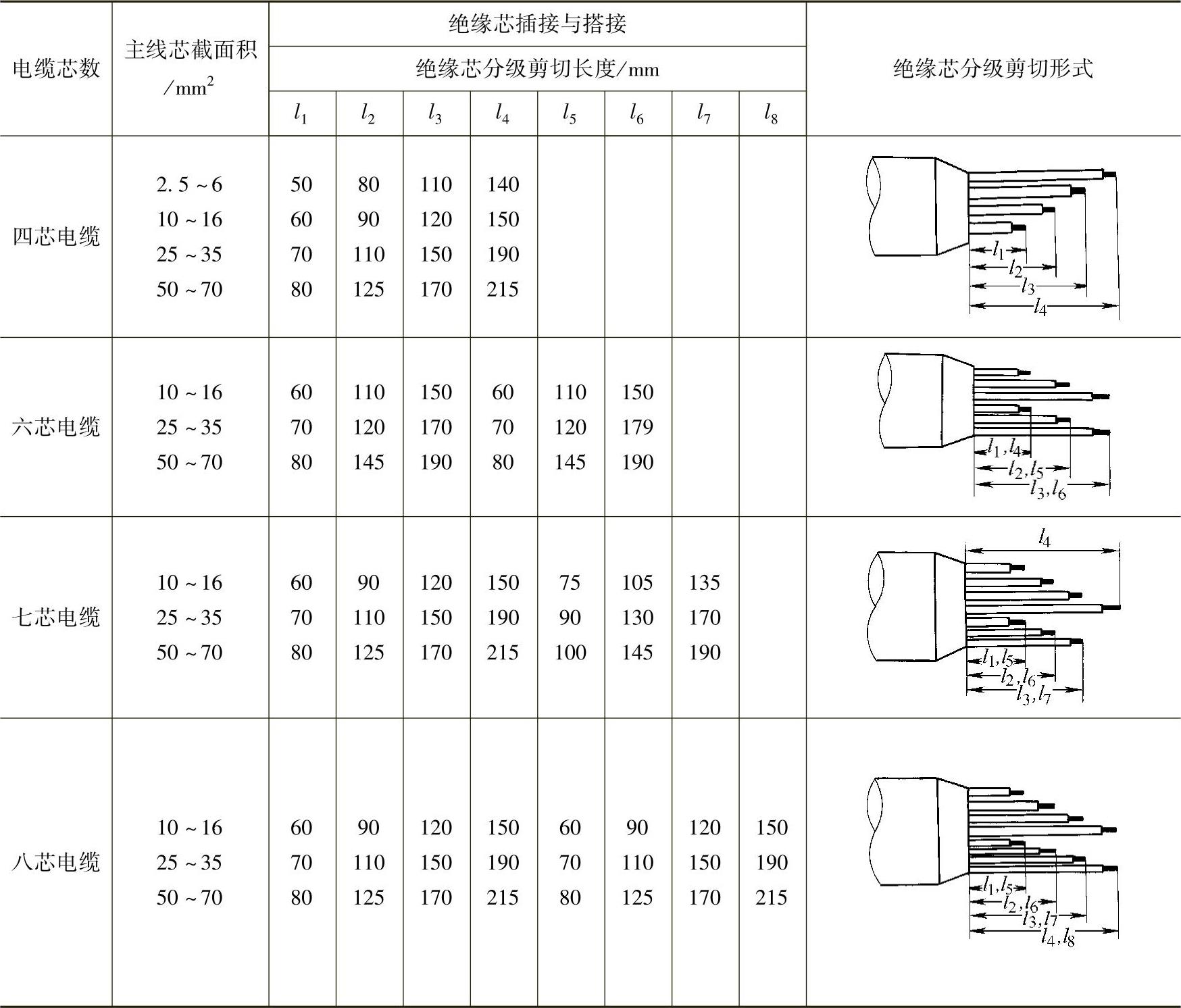

2)电缆绝缘芯的分级剪切:断开的绝缘芯在连接时,必须将绝缘芯进行阶梯式的分级剪切。其分级剪切的长度,应根据导体连接方法和芯数的不同而定。剪切长度与电缆截面积、芯数、连接方法的关系见表16-2-11和表16-2-12。

3)导体的连接方法:

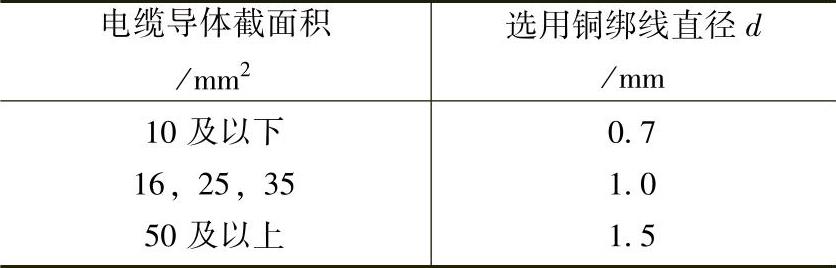

a)锡焊法:适用于负荷小的临时线路和截面积不大于10mm2的导体,首先用铜线对导体连体连接进行绑扎,绑扎线的规格见表16-2-13。绑扎时不可去丝去股,接头中间绑线要稀,并保持0.5~1mm的空隙,但两边要扎紧,然后进行锡焊。焊接完后,接头表面应光滑(棱角应锉去)。

表16-2-11 剪切长度与电缆导体截面积、芯数、连接方法的关系

表16-2-12 采用冷压连接时剪切长度与电缆导体截面积、芯数、连接方法的关系(https://www.xing528.com)

表16-2-13 铜绑线规格

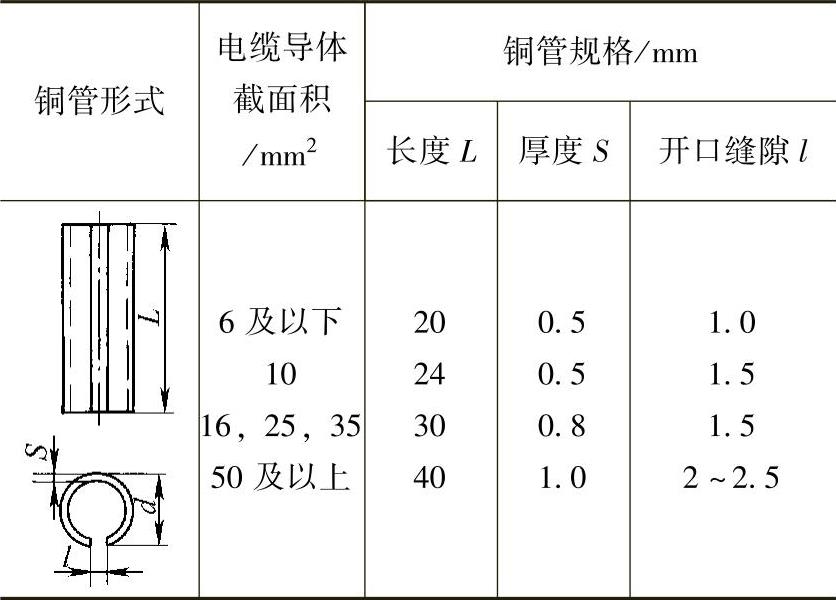

b)铜管浇焊法:采用铜管浇焊法连接导体时应根据电缆导体截面积大小选用连接管,连接管的规格见表16-2-14。

采用铜管浇焊接头时,必须保证焊接质量,铜导体应先浸锡,并保证圆滑;接头内部应无空隙,接头开口焊平,表面光滑,禁止有突出的棱角、锡瘤等。防止刺破绝缘包扎物。

表16-2-14 铜管规格与电缆截面的关系表

注:铜管直径d应按电缆线芯直径确定。

c)压接法:首先检查连接管,其规格必须与电缆导体截面相适应,用砂布擦去连接管内表面的氧化层(镀锡管除外)及污垢,并用砂布擦去导体铜丝的氧化层及锈蚀,用棉纱擦净表面。导体压接可采用插接法与搭接法,对拖曳电缆和移动电缆一般采用插接法,固定敷设电缆可采用搭接法。插接法是把连接电缆的两个导体各自插入连接管中部,线头端应伸出铜套管约3~5mm,之后用压钳进行压接。搭接法是先把压接套套入一根电缆导体,线头末端从铜套另一端伸出5~7mm,之后把另一根电缆导体套入,搭在被连接电缆导体上部,搭接长度应大于连接管的套入,并且两个线头末端均应伸出连接管3~5mm,之后用压钳进行压接,压接工艺详见第14篇第1章。压接后应检查接头表面是否光滑平整,是否有裂纹、伤痕、异形等不良现象,并用细平锉和100号砂纸将接头毛刺、尖棱、锐边打圆磨光。

4)绝缘与护套修补:该工艺与前述3、4条相同,在此不再叙述。

6.硫化热补工艺

通常采用RB-02型电缆热补机,它有两套模具各自独立工作,可修理各种规格的电缆。RB-02型电缆热补机主要由支架、电气系统、液压系统、仪表控制板组成,它们确保热补过程中所需压力与温度,使修补后电缆外观光滑,粘补牢固,耐压密封。硫化热补的操作工序如下。

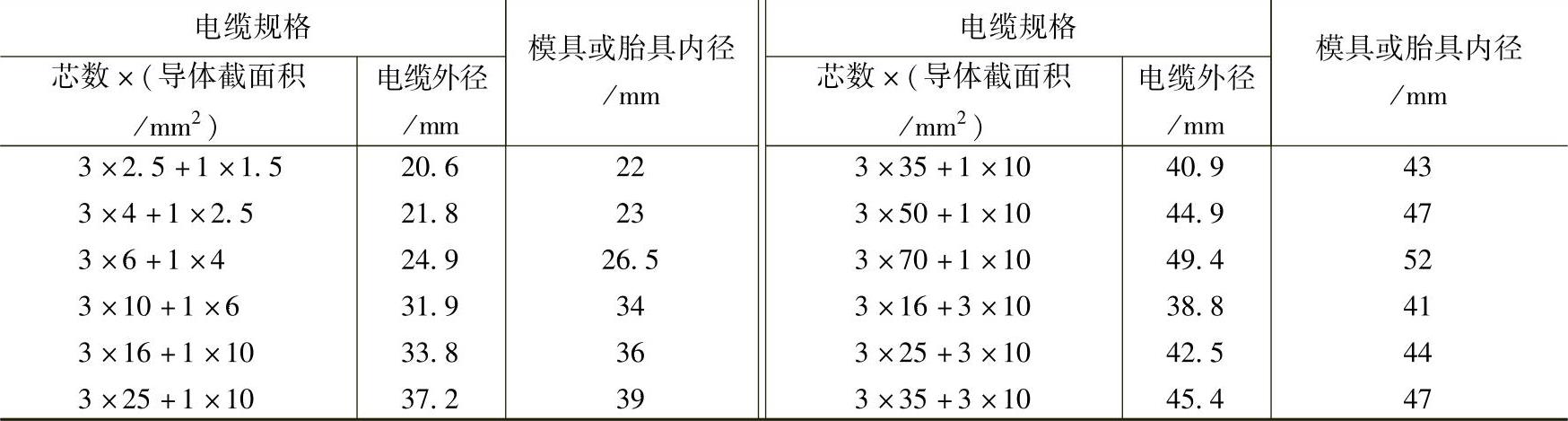

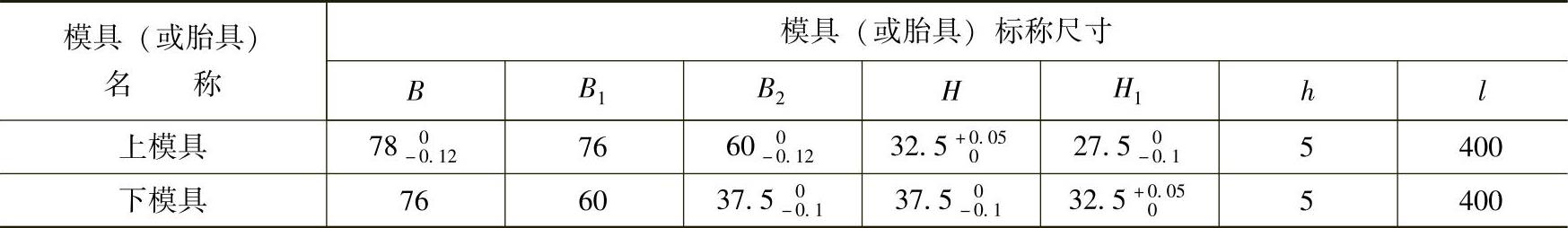

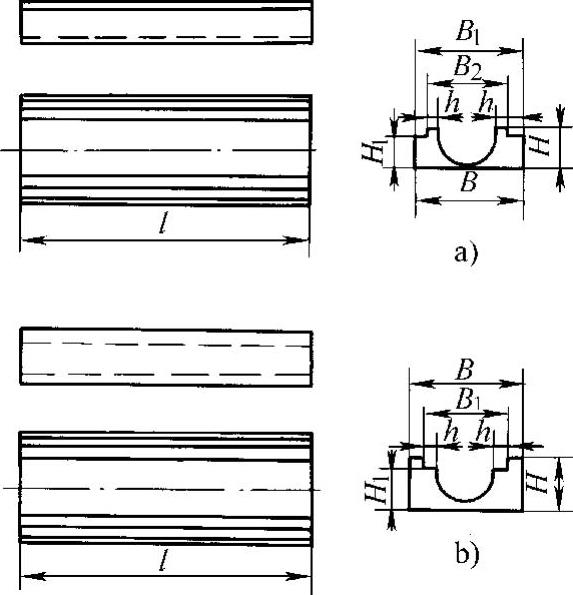

根据绝缘芯或护套的外径尺寸选择合适的模具或胎具,相应规格见表16-2-15、表16-2-16及图16-2-29所示。检查热补机是否正常,其他工具材料是否齐全;并设专人记录加热硫化处理的时间及结果。

将选好的模具(或胎具)放入热补机后,在模具(或胎具)内均匀撒上一些滑石粉,防止生胶与模具(或胎具)粘连,并在加热硫化处理段的两端包扎一层玻璃带,以防老化。然后即可将加热硫化处理段放进模具(或胎具)内,使热补机上、下模具合模,并开动液压开关,使上、下模具压紧电缆。之后合闸送电使热补机加热,并连续加热和加压,为保证被修补的护套不产生蜂窝气孔,在硫化热补过程中温升不宜过快,待温度升到140~145℃时,保持表16-2-17规定时间后开始自然冷却,80~100℃时停止油泵,使上、下模具分开,取出模具中电缆。热补后应进行外形修整,剪去毛边,并用木锉锉平。此外还应做弹性检查,如弹性不足,应再次入模硫化,但硫化时间不能超过30min。

表16-2-15 电缆模具(或胎具)与电缆截面积相配表

表16-2-16 模具(或胎具)尺寸(见图16-2-29) (单位:mm)

图16-2-29 模具外形尺寸图

a)下模具 b)上模具

如果修补长度超过模具长度而不能一次进行硫化时,应该分几次进行逐段硫化。在每段硫化之间应有一重叠长度,一段为30~40mm,以保证接合处的硫化程度。

热收缩管修补是把管子套上电缆在修补处加上热敏胶加热收缩而成。

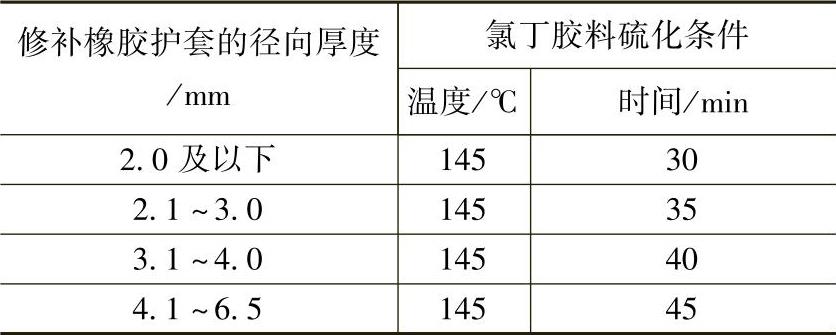

表16-2-17 硫化温度、时间与修补护套径向厚度关系

注:修补橡胶护套的径向厚度,亦即最外一层生胶带包扎后的外径与修补前外径差,用1~2个计点测定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。