1.准备工作

与本章2.2.2节第1条第1)款相同。

2.剥切电缆

1)剥切尺寸:按规定尺寸剥去电缆外护层。

2)剥去电缆铠装钢带(只对三芯钢带铠装电缆):按规定尺寸在需留下的钢带上除去油污、漆膜或铁锈(以便焊接),用ϕ1.5~ϕ2mm的裸铜丝绑扎2道,再沿圆周方向锯一道深痕(深度约为钢带厚度的2/3,不可锯穿,以免伤及电缆内部结构),之后才可剥去钢带。

3)剥去内护层及填料(只对三芯电缆):在钢带与线芯之间有一层挤塑内护层,以防止钢带损伤电缆线芯。安装时应将内护层剥去,一般剥到钢带前5~10mm。当接头要求有内护层时,电缆的内护层留取长度应适当加长,以使接头内护层与其搭接,保证密封。线芯之间的填充物应除掉。注意,在剥去内护层及填料过程中不要损伤内部结构。

4)剥切金属屏蔽层:按照规定尺寸,用1.5mm左右的裸铜丝在屏蔽层上扎两道,若为铜带屏蔽层,则用刀在铜带上小心划一道痕,但不可划穿,再剥去铜带。若为铜丝屏蔽层,则将铜丝沿电缆圆周方向均匀地翻转过来,再用铜丝绑扎两道,余下的铜丝扭绞起来,留作接地线(终端)或过桥线(接头)。

5)剥切半导电层:6kV以上单芯或三芯挤包绝缘电缆一般都为径向电场电缆,每相线芯导体和绝缘表面都有半导电屏蔽层,绝缘表面的半导电屏蔽层有可剥离和不可剥离两种。如果是可剥离半导电层时,可用刀子在规定的尺寸处沿电缆圆周方向划一痕迹,再沿电缆轴向划几条痕迹,划痕不可太深,以免划伤绝缘。若环境温度较低,可用喷灯略微加热,再一条一条地撕下来。如果是不可剥离的,则只能用专用刀具或玻璃片刮去。注意,不可刮去过多的绝缘,一般控制在0.5mm以内。如果绝缘偏芯很少,也可用旋转剥刀剥去半导电层。当绝缘表面出现局部平面时,应削去部分绝缘,以使尽量圆整。四种剥切方法如图14-2-17所示。

半导电层剥切后的末端与绝缘交界处的处理是否合适,对电缆接头或终端的安全运行有着很大影响,为了使应力锥的半导电层与电缆半导电层能均匀地不间断地过渡,应力控制管、应力控制带与电缆半导电层末端相搭接处不能留有空隙,通常采用的方法有以下几种(见图14-2-18):一种方法是将电缆半导电层末端削成圆锥形,其坡度不大于30°,操作时要特别小心,不可将半导电层末端的电缆绝缘削成一个凹槽;另一种方法是在电缆半导电层末端15~20mm一段绝缘表面喷涂或刷涂很薄的一层半导电漆,喷漆或刷漆之前应先用PVC带在电缆绝缘上包绕50~60mm一段,露出电缆半导电层末端要涂半导电漆的一段绝缘表面。半导电漆的电阻率应小于104Ω·cm,形成的半导电漆膜要求有一定的附着强度(不用溶剂很难擦去),且光滑细腻。对6~10kV绕包式终端与接头,也可用经拉伸成很薄的半导电橡胶自粘带紧贴着电缆半导电层切断面在电缆绝缘表面上绕包1~2层,但这种方法不做推荐。

图14-2-17 几种剥切半导电层方法示意图

图14-2-18 外半导电层末端处理方法

a)削成锥体 b)喷半导电漆 c)绕包半导电橡胶带

1—电缆外半导电层 2—电缆绝缘 3—导体 4—喷涂(或刷涂)半导电层 5—绕包PVC胶粘带 6—喷嘴 7—半导电橡胶自粘带

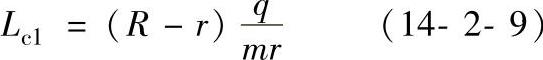

6)剥切线芯末端绝缘:按规定尺寸剥去线芯末端绝缘,注意不可损伤导体。剥切绝缘的方法有多种,但可归纳成两类(见图14-2-19):一类为螺旋式切割,适合于剥切厚绝缘的电缆;另一类为纵向剥切,适合于剥切薄绝缘的电缆。剥切绝缘前应调整好刀片位置,以免损伤电缆导体。

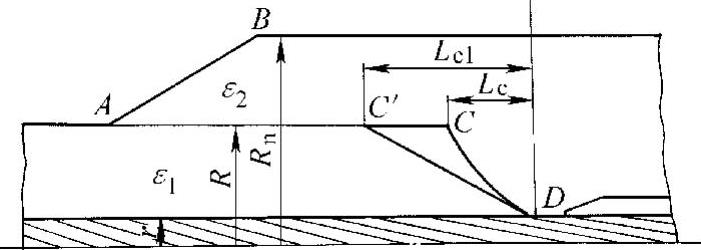

7)切削反应力锥(俗称铅笔头):10~35kV单芯屏蔽电缆或三芯分相屏蔽电缆的绕包式接头和模塑式接头都要求切削反应力锥,即将电缆末端绝缘削成锥形,以降低沿增强绝缘和电缆本体绝缘界面上的电场强度,这一点与油纸电缆接头不同,因为挤包绝缘电缆的绝缘是挤包成型的,不存在轴向和径向承受电场能力的差异,所以在设计反应力锥锥面形状与尺寸时,是不以控制轴向电场强度为出发点,而是要控制承受电场强度能力最差的增强绝缘与电缆绝缘之间的界面电场。理论反应力锥锥面曲线Lc为

图14-2-19 剥切绝缘示意图

a)螺旋式切割法 b)纵向剥切法

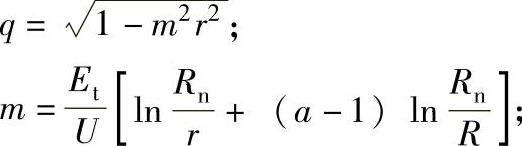

式中  ;

;

U——电缆接头承受的电压;

Et——反应力锥锥面上任意一点切向电场强度,设为一常数;

R——电缆绝缘半径;

Rn——接头绝缘外半径;

r——导体屏蔽外半径;

ε1——电缆绝缘相对介电常数;

ε2——接头增强绝缘相对介电常数。

图14-2-20 反应力锥结构计算说明

按式(14-2-8)算出的反应力锥锥面为对数曲线(见图14-2-20),现场很难操作,为方便起见,对反应力锥锥面CD进行直线化处理,处理后的锥面C′D为直线,其长度Lc1为(https://www.xing528.com)

式中,符号含义与前相同。当接头增强绝缘的介电常数ε2接近电缆绝缘的介电常数ε1时,即ε2=ε1,a=1,则 。影响挤包绝缘电缆绕包式接头和模塑式接头反应力锥锥面承受允许最大电场强度Et的因素很多,例如锥面削制不圆整,表面粗糙,不够清洁,有刀痕以及绕包带材与锥面的粘结力很差等都会降低锥面承受电场的能力。对于35kV挤包绝缘电缆接头,当所用材料质量符合相应标准规定,安装工艺正确,操作认真仔细的条件下,绕包式接头在最大工作电压下的Et值取0.25~0.30kV/mm范围内,锥面直线长度Lc1大约120mm,这样的结构尺寸是能够满足安全运行的要求。

。影响挤包绝缘电缆绕包式接头和模塑式接头反应力锥锥面承受允许最大电场强度Et的因素很多,例如锥面削制不圆整,表面粗糙,不够清洁,有刀痕以及绕包带材与锥面的粘结力很差等都会降低锥面承受电场的能力。对于35kV挤包绝缘电缆接头,当所用材料质量符合相应标准规定,安装工艺正确,操作认真仔细的条件下,绕包式接头在最大工作电压下的Et值取0.25~0.30kV/mm范围内,锥面直线长度Lc1大约120mm,这样的结构尺寸是能够满足安全运行的要求。

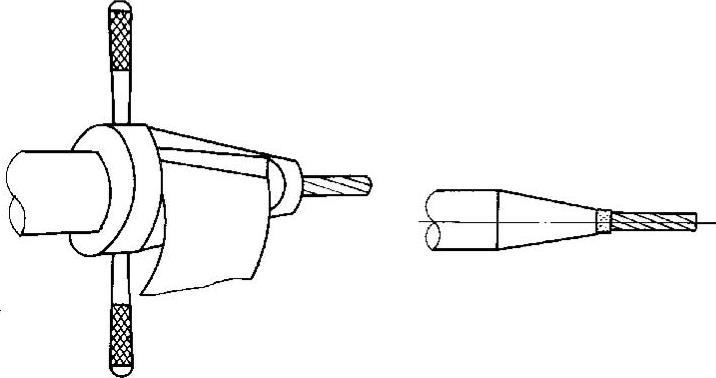

图14-2-21 反应力锥剥切工具

反应力锥通常用类似铅笔卷刀的工具来切削(见图14-2-21),也可用绝缘剥切工具将末端绝缘先剥成阶梯形,再用卷笔刀或刨刀加工,使其光滑平整,必要时可用砂纸打磨。反应力锥端部与导体相交接处要裸露5mm内半导电层(导体屏蔽层),以便在压接后的导体连接管表面包绕的半导电带与其搭接。6kV和10kV单芯屏蔽电缆或三芯分相屏蔽电缆的绕包式接头和模塑接头,因为电压不高,通常都不进行复杂的运算,反应力锥取25mm和30mm即可满足安全运行的要求。

3.压接导体连接管(接头)或接线端子或接线柱(终端)

6~35kV单芯屏蔽电缆或分相屏蔽电缆的导体为紧压圆形,采用压接方法连接时,其连接金具也应选用孔径较小的紧压型连接金具。压接后的飞边和毛刺应清除干净,若采用焊接方法,则要求密实而不留有空隙。铜导体采用锡焊连接将限制电缆线路的短路容量,标准规定,有锡焊接头的电缆线路短路温度不得超过160℃,而压接接头的短路温度由电缆绝缘确定,交联聚乙烯绝缘和乙丙橡胶绝缘电缆为250℃。

4.电缆外屏蔽切断处的场强处理

挤包绝缘电缆外屏蔽切断处的场强处理采用两种方法,即应力锥(几何型)和应力控制层(参数型)。

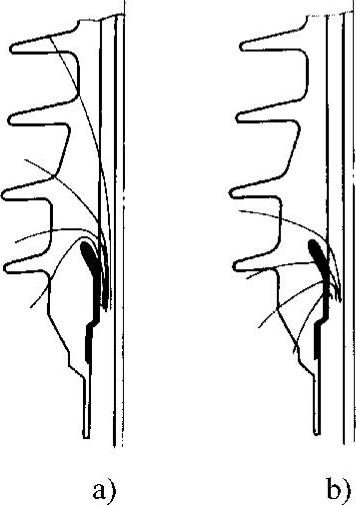

1)应力锥:应力锥有绕包式和预制式两种,绕包式电缆附件和模塑式电缆附件里的应力锥属绕包式,预制式电缆附件里的应力锥为工厂预制式。绕包式应力锥仍采用油纸绝缘电缆附件应力锥的设计方法,而预制式应力锥,因增强绝缘各向同性,不存在承受轴向场强能力低的问题,主要考虑增强绝缘与电缆绝缘相配合的界面允许的轴向场强来进行设计。实际上,影响应力锥性能的因素很多,例如绕包式应力锥所用的带材,绕包后可能形成一个整体,其轴向允许场强与径向允许场强的差异远不像油纸绝缘电缆附件里应力锥那样明显。又如,预制式电缆附件应力锥里作为屏蔽接地锥面的半导电材料,其电阻值受到生产工艺影响以及运行中的热和电场作用而很难保持稳定不变(见图14-2-22)。还有,在实际使用中电缆绝缘外径公差、圆度、表面粗糙度以及绕包式附件所用带材的粘结力大小、预制式附件与电缆绝缘相配合的界面压紧力的大小等,都会影响应力锥的应用效果。这在今后的实际施工中应密切注意。具体结构尺寸将在相应章节中给出。

图14-2-22 应力锥半导电电阻对电场分布影响

a)应力锥锥面为零电位(理想状态)时 b)应力锥半导电电阻值太大

图14-2-23 应力控制层原理分析

a)电缆末端电位分布 b)电缆末端等位线分布 c)电缆末端等效电路

1—无应力控制层 2—有应力控制层

RV—体积电阻 RS—表面电阻 CV—体积电容 CS—表面电容

2)应力控制层:前面讲的是几何型的电场控制方法,也就是说用改变电场集中处的几何形状来达到控制电场的目的,但是操作不简便,几何尺寸也较大,同时对改善外绝缘的电位分布作用也比较小,希望有体积小、操作方便的新型电场控制结构。20世纪70年代开始,国外研究开发了适用了中压级电缆附件的所谓应力控制层。其基本原理是采用合适的电气参数材料复合在电缆末端屏蔽切断处的绝缘表面上,以改变绝缘表面的电位分布,从而达到改善电场的作用。从图14-2-23中可见,电缆屏蔽切断后的绝缘表面电位分布是极不均匀的,50%~60%的电位分布在紧靠屏蔽切断处附近,致使该部分的电场强度非常高。要想使电缆绝缘表面电位分布趋于均匀,首先需要分析影响电位分布的各个因素。电缆绝缘内部有体积电阻RV和体积电容CV,绝缘表面有表面电阻RS和表面电容CS,这些都是分布参数。要想使屏蔽末端电位分布趋于均匀,就得改变这些参数。由于电缆末端屏蔽切断后都必须留有一段绝缘,因此体积电阻和体积电容是不可改变的,而表面电阻和表面电容是可以改变的。如果使电缆屏蔽末端绝缘表面电阻减小,则可使电位也随之降低,这样做是有效的,但是因表面电阻减小,表面泄漏电流会增加,在高电压时导致表面发热,这是不利的。另一个方法是增大屏蔽末端绝缘表面电容,从而降低这部分的容抗,同样也能使电位降下来,但不会导致发热。由于电容正比于材料的介电常数,也就是说,要想增大绝缘表面电容,可以在电缆屏蔽末端绝缘表面附加一层高介电常数材料。目前已商品化的应力控制材料有热收缩应力管、冷收缩应力管以及应力控制带等,其介电常数通常都大于20,而一般的绝缘材料相对介电常数都在5以下。需要提醒的是,为增大材料的相对介电常数,必须加入某些配合剂(如钛酸钡、二氧化钛等),但体积电阻率会随之下降,使得在高电场的情况下,因介质损耗大而导致发热,所以在高电压电缆里使用还有待于进一步研究。

另一类应力控制材料是利用其电阻率随外施电场升高而降低的特性,如瑞典的FSD应力控制片,意大利比瑞利公司的TVR应力管等,将这种材料施加在电缆屏蔽切断处绝缘表面,从而使该处的高电场得到降低。由于这种材料是以降低电阻来达到改善电场为目的的,因此在电压高和时间长的情况下,表面也会发热。

应力控制层安装方法视不同材料而不同,将在相应的电缆附件产品安装工艺里介绍。

5.增强绝缘

挤包绝缘电缆附件增强绝缘材料和工艺随电缆附件的品种不同而不同,如绕包式电缆附件采用绝缘橡胶自粘带现场绕包成型;模塑式电缆附件采用辐照交联或化学交联聚乙烯薄膜带材现场绕包再借用模具加热加压成型;热收缩和冷收缩电缆附件采用预扩径的热收缩管或橡胶管现场收缩成型;预制式电缆附件是用橡胶材料在工厂内预成型、现场套装而成;浇铸式电缆附件是用热固性树脂现场浇铸成型的等。具体安装工艺在相应的电缆附件产品安装工艺里介绍。

6.外屏蔽处理

挤包绝缘电缆附件的外屏蔽包括半导电层和金属屏蔽层两部分,半导电层的施加方法也不一样,有现场完成的,如绕包式和模塑式附件,也有工厂预成型的,如预制式附件。

半导电屏蔽层仅仅起静电屏蔽作用。由于半导电材料电阻远大于金属材料,为了保证半导电层为零电位,还必须在其表面施加一层金属屏蔽层,因为电缆附件的形状一般都不可能为等直径的圆柱体,为了使金属屏蔽层能与半导电层紧密贴合,通常都采用易变形的铜丝网,套装或绕包在半导电层表面上。因为半导电层电阻值较低,金属屏蔽层可以是不连续的,但间隙距离不可以太大(一般认为网孔面积不大于10mm2是允许的)。由于铜丝网的截面积很小,通常也只起静电屏蔽作用,即强制半导电层为零电位,而不能通过很大的故障电流。

安装时铜网必须与电缆金属屏蔽层连通。

7.安装接地线(终端)或过桥线(接头)

挤包绝缘电缆的接地线和过桥线为镀锡铜丝编织线,其截面可按表14-2-9选择,也可参照电缆金属屏蔽层截面来确定。

表14-2-9 接地线或过桥线截面选用 (单位:mm2)

对于铜丝屏蔽电缆,其接头的过桥线可用两端电缆屏蔽铜丝连接起来(扭绞后用压接管压接连通)来代替。终端的接地线可用电缆屏蔽铜丝扭绞后引出来代替。

接地线和过桥线主要作用是当电缆线路发生短路时通过故障电流。正常运行时,它起到强制电缆外屏蔽层为零电位。接地线和过桥线与电缆金属屏蔽层的连接通常采用裸铜线绑扎,然后采用锡焊的方法,也可以用特制的不锈钢恒力弹簧夹紧连接。为了在电缆运行中定期或不定期检测电缆铠装与屏蔽层之间的挤塑内护套是否完好(以免进水腐蚀金属屏蔽层),要求接头内的铠装连接线和屏蔽连接线分开,并相互绝缘,终端内的铠装和屏蔽层也要用两根互相绝缘的导线作为接地引出线,检测内护套时拆下接地线,用绝缘电阻表测量铠装接地线和屏蔽接地线之间的绝缘电阻,以此来判断电缆内护套是否完好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。