1.接头连接规定

架空线接头质量的好坏是直接关系到整个架空线路能否安全送电的关键因素,故其连接工艺是一个极为重要的环节。施工操作中须严格遵守以下规定:

(1)线材的规定

1)不同金属、不同规格、不同绞制方向的导线或地线严禁在一个耐张段内连接。

2)导线或地线必须使用现行的电力金具标准规定的配套连接管进行连接。连接后的握着强度必须达到被连接的导线或地线计算拉断力的95%及以上。

3)导线或地线的连接部分不得有线股缠绕不良、断股、缺股等缺陷。切割导线铝股时严禁伤及钢芯,连接后管口附近的线股不应有明显的松股或超过缠绕处理标准的损伤。

(2)操作规定

1)导线、地线的连接工作必须由经过培训并考试合格的人员担任;连接完成并经自检合格后,应在连接管上打上操作人员的代号钢印。

2)连接前必须将导线或地线连接部位的表面、连接管内壁以及穿管时连接管可能接触到的导线(或地线)表面用汽油清洗干净。钢芯有防腐油的导线采用爆压连接时,必须散股用汽油将防腐油彻底洗净并挥发干净。

3)采用钳压或液压连接时,对于铝连接管、补修管以及连接部位的铝线股,在清洗后还应涂一层电力脂或中性凡士林,再用细钢丝刷清除表面的氧化膜,然后保留电力脂或凡士林进行压接。

4)采用液压或爆压连接时,在施压或引爆前必须复查连接管在线上的位置,保证管端和线上的印记重合。

(3)质量检查规定

1)连接管在压接后应随即检查其外观质量,并按下述要求处理:

①使用准确度不低于0.02mm的游标卡尺测量压接后的尺寸,其误差必须符合质量验收标准的规定。

②飞边、毛刺及表面烧伤应锉平,并用砂布磨光。

③爆压管爆后出现裂纹或穿孔,必须割断重接。

④弯曲度不得大于2%,超过时应校直。校直后的连接管严禁有裂纹或明显的槌痕。

⑤压接后的钢连接管表面应涂覆富锌漆。

2)在一个档距内一根导线或地线只允许有一个直线连接管及三个补修管。补修管之间、补修管与直线连接管之间及直线连接管(或补修管)与耐张管之间的距离不宜小于15m。直线连接管或补修金具对悬垂线夹的距离须使其位于护线预绞丝或防振装置以外。

2.液压连接工艺

液压连接方式由于所产生的压力较大,对钢绞线和截面积为240mm2以上的较大截面导线,通常多采用此法。采用液压工艺的接头,机械强度和电气性能都能满足使用要求,达到设计标准。液压工艺还具有操作程序简便、质量稳定可靠、检测方法简易有效之优点,是一种经济实用、适应性强的压接工艺。

(1)直线接续管的连接 钢芯铝绞线直线接续管液压连接时,先在两根导线的端头各量出钢管的一半长度加10mm(预留压接伸长余量),并划印,在划点两侧用细铁丝扎紧导线,然后按下述步骤操作:

1)在划印点处用割刀或钢锯割剥所有铝股,割剥时应沿圆周逐步深入,至靠钢芯最近一层铝股时,只能锯割至此层铝股的一半深度,再用手将铝股逐根拆断,以防伤及钢芯。根据安装结合尺寸要求在钢芯及铝线表面划好印记。

2)做好导线连接部位表面清洁工作并涂上电力脂后,先套入铝接管,再将锯去铝股的钢芯插入钢管,两端应在钢管中心相碰。使钢芯上的印记与管口相吻合,此时钢管两端应各有10mm空隙。

3)钢管放入液压机钢模内,开始施压。先在钢管中心压一模,然后向钢管一端连续压接;一端压好后,再从中间第一模起向另一端连续压接。

4)压好钢管后,套上铝管,使铝管中心与钢管中心相重合才可进行铝管压接。铝管与钢管重叠部分不压接。从重叠部位外各10mm处分别向管口方向压接,如图13-2-22所示。

图13-2-22 直线连接管液压操作示意图

a)钢绞线及钢芯铝绞线的钢芯直线连接管 b)钢芯铝绞线的铝直线连接管

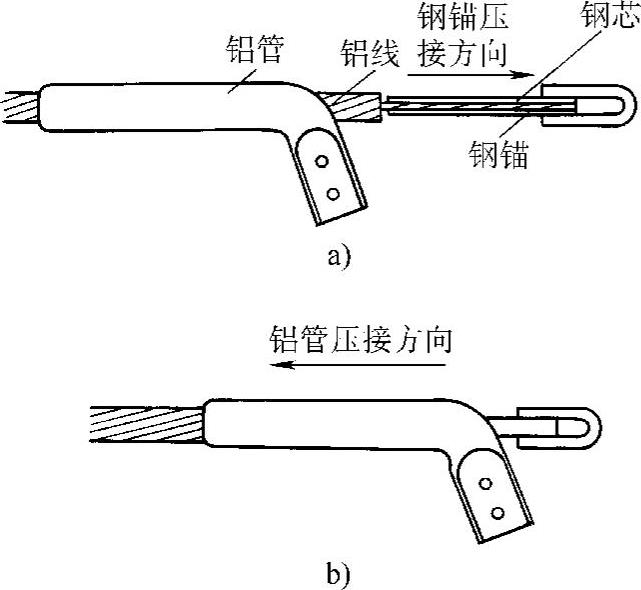

(2)耐张管的压接 压接时钢芯端头必须穿至钢锚管底;铝股端头应与钢锚端头间留有少许空隙。当钢锚压好后与钢锚端头相碰,液压顺序是从管底向管口方向进行。凸头部分不压,再套上耐张铝管,转正引流板安装方向,由引流板端向管口方向压接,如图13-2-23所示。

图13-2-23 钢芯铝绞线耐张管液压操作示意图

a)耐张钢锚压接 b)耐张铝管压接

(3)补修管的压接 液压补修管时,由管的中点分别向两端压接,与直线管压接类同。

(4)液压要求及规定

1)液压时相邻两模应重叠5~8mm,压后不应有扭曲现象。

2)压后呈正六边形的液压管,压缩后两平行边间的尺寸必须为液压管原外径的0.866倍。其允许误差如下:

钢液压管+0.3-0.2mm 铝液压管+0.5-0.2mm

3.爆压连接工艺

它是比较新的施工工艺。具有施工工具简单、轻便之优点,因此较受施工人员的欢迎。尤其适用于山区与交通不便地区施工,但由于影响爆压质量的因素较多,故严格遵守操作工艺规程对保证接头的质量极为重要。具体参见《架空电力线路爆炸压接施工工艺规程》。(https://www.xing528.com)

4.大截面导线的压接工艺

随着我国大截面导线(900mm2、720mm2)的大量使用,对压接工艺提出了新的要求,例如在某特高压直流输电线路工程中使用的JL/G2A-900/75-84/7导线,为四层结构的钢芯铝绞线,导线截面大、铝钢比大,按原压接工艺进行压接时容易出现较为严重的松股现象,已不能适应大截面导线的压接施工需要。为此在进行了大量试验研究后,推荐了大截面导线耐张线夹“倒压”、接续管“顺压”的压接工艺。

(1)清洗清理

1)清洗:用汽油清洗液压管内壁的油垢,并将管口封堵。

2)清理:用棉丝清除导线穿管范围内铝线表面和裸露钢芯部分的油垢。

(2)涂抹电力脂 电力脂也叫导电脂、导电膏、电力复合脂等。电力脂涂抹在外层铝绞线上。涂抹长度应不大于铝管压接部分长度。电力脂涂抹应均匀。

(3)耐张线夹“倒压”的定义 “倒压”是相对于原液压规程耐张线夹铝管的压接方向而言,指耐张线夹铝管的压接顺序是从导线侧管口开始,逐模施压至同侧不压区标记点,隔过“不压区”后,再从钢锚侧不压区标记点顺序压接至钢锚侧管口,如图13-2-24。“倒压”工艺只针对耐张线夹的压接,不涉及接续管的压接。

图13-2-24 耐张线夹的“倒压”

(4)接续管“顺压”的定义 “顺压”是相对于原液压规程中接续管铝管的压接方向而言,指接续管铝管的压接顺序是从牵引场侧管口开始,逐模施压至同侧不压区标记点,跳过“不压区”后,再从另一侧不压区标记点顺序压接至张力场侧管口,如图13-2-25所示。“顺压”工艺只针对接续管的压接,不涉及耐张线夹的压接。

图13-2-25 接续管的“顺压”

(5)耐张线夹“倒压”及接续管“顺压”中的关键问题 按照耐张线夹“倒压”及接续管“顺压”工艺对耐张线夹及接续管进行压接时,其中有个关键问题是根据耐张线夹及接续管的压接后铝管的伸长量在压接开始时对耐张线夹及接续管进行预偏。耐张线夹的预偏量应为压后整个铝管的伸长量,接续管的伸长量应为一侧压接区压接后的伸长量(应为总伸长量的一半)。伸长量跟多个因素有关,应先进行试验掌握伸长量后,再确定预偏量。压接伸长量主要与以下几个因素相关,应引起足够重视。

1)铝管的压接长度:铝管压接长度发生变化时,压接后铝管长度会有很大变化,铝管长度越大,则伸长量越大。

2)压接时采用的压接机吨位(压接模具的有效宽度):采用大吨位的压接机时,其压接模具的宽度较大,每模压接时铝管与模具接触面积更大,导致铝管较难往外延伸,其压接试件的紧密性较小吨位的压接机高,导致压接伸长量较小。

3)压接操作时每两模之间的搭模宽度:搭模宽度大相当于减小了压接模具的宽度,因此搭模宽度越大,压接管的伸长量越大。

4)实际压接部分长度:由于使用压接机的情况及其他人为操作因素会造成实际压接部分长度有所变化,从而会影响到压接管的总伸长量。

5)压接管表面状况:如在压接管表面涂抹液压油或是电力脂等以方便脱模,因为减小了压接管与压模之间的摩擦系数,压接管伸长量会变大。

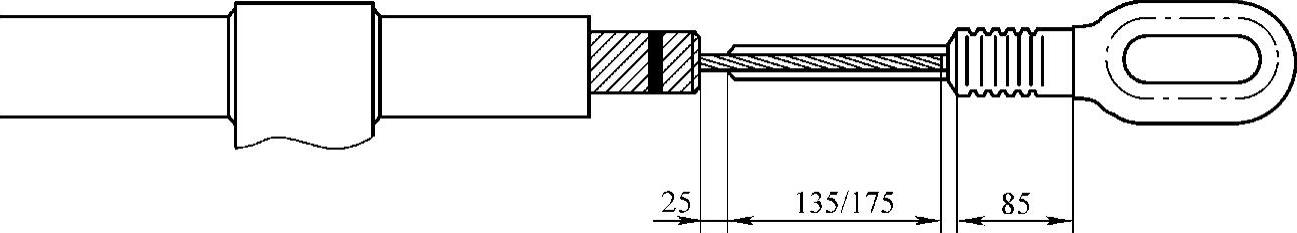

耐张线夹的连接尺寸如图13-2-26所示。耐张线夹钢管液压后线端与管口间距约为25mm(见图13-2-24)。推荐预偏移量为铝压接管压接伸长量。

接续管压接前后状态如图13-2-27所示。

图13-2-26 耐张线夹连接尺寸

图13-2-27 接续管压接前后的状态

a)对称状态 b)偏移后状态

AA—对称状态压接管位置 A1A1—偏移后的压接管位置 L1—推荐预偏移量 L2—铝压接管长度 L3—钢芯压接管长度 L4—压接管伸长量

推荐预偏移量L1为铝压接管压接伸长量的1/2。铝管不压区长度与钢芯压接管长度相同(见图13-2-25)。

5.钳压连接工艺

这种工艺在线路施工中应用很普遍。对于标称截面积为240mm2及以下的钢芯铝绞线、铜线、铝线等直线连接管多数采用钳压方法。钳压连接应符合下列规定:

1)LGJ-240导线应用2只压接管,钳压连接钢芯铝绞线时两导线中间应加垫片。

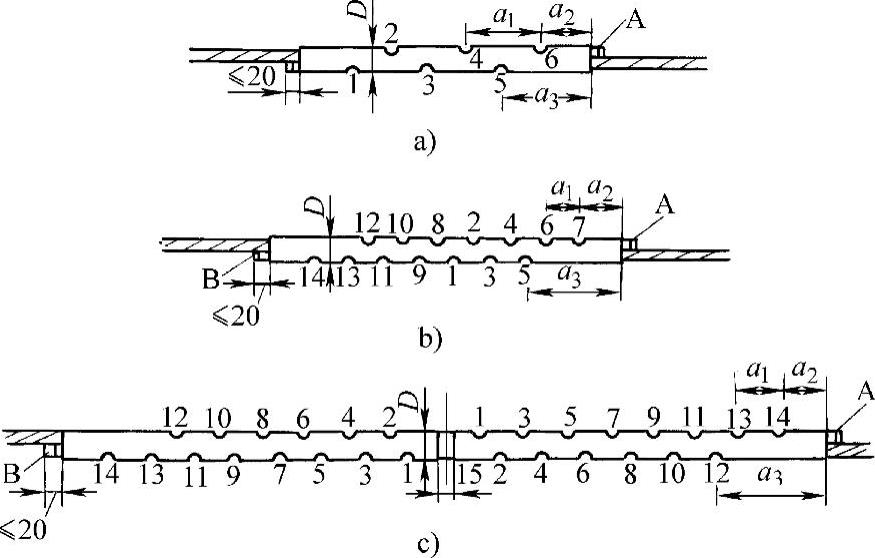

2)连接的导线按搭接方式由管的两端分别插入管内,且使压接管上最外侧的压口位于被接导线的断头侧,压成后断头露出管外部分不小于20mm。钳压连接的压口位置及操作顺序按图13-2-28进行,连接后端头的绑线应保留。

3)钳压式压接管的压口数量,压口间距a1、压口端距a2、a3及压后尺寸D必须符合表13-2-2的规定,其压后尺寸的允许误差为

铜钳接管±0.5mm铝钳接管±0.5mm

图13-2-28 直线连接管钳压操作示意图

a)LJ-35铝绞线及铜绞线 b)LGJ-35钢芯铝绞线 c)LGJ-240钢芯铝绞线 1、2、3…—操作顺序 A—绑线 B—垫片

表13-2-2 钳压压口数及压后尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。