1)RGO-Ni-Au形貌表征

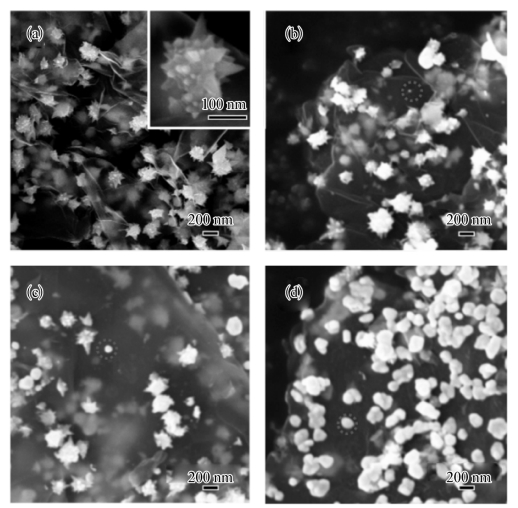

利用SEM、TEM和HRTEM测试技术探究RGO-Ni-Au复合纳米粒子的形貌及结构特征。由图8.4.4 SEM测试观察可知,利用该方法制备的样品中RGO具有很多的褶皱并且呈现薄片多层的结构。对比图8.4.4(a)和(b)、(c)、(d)可知,随着与氯金酸反应时间的增长,RGO表面镍纳米粒子的形貌变化越明显。当与氯金酸反应为1 h时,仍可以观察到RGO表面镍纳米粒子的刺状结构,当反应时间增至3 h时,部分镍纳米粒子具有刺状结构,部分镍纳米粒子的刺状结构消失表面变得光滑形成Ni@Au核壳结构,进一步增加反应时间至6 h时,镍纳米粒子基本以表面光滑的Ni@Au核壳结构存在于RGO表面。需要强调的是在制备RGO-Ni-Au过程中在RGO表面不仅形成Ni-Au复合结构同时存在Au纳米粒子直接生长在RGO表面的结构(如图中虚线圈标注的区域)。

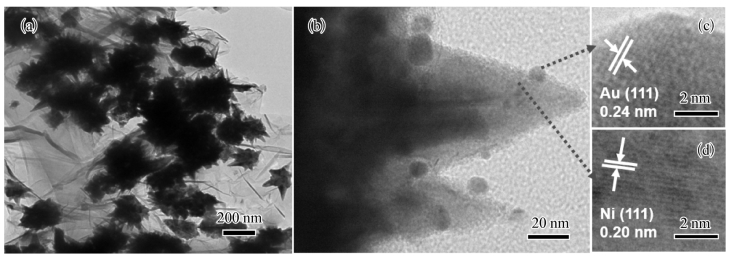

图8.4.5 TEM的结果进一步揭示了复合纳米粒子的微观结构。如图8.4.5(a)所示表面多刺的金属纳米粒子均匀地分布在RGO表面,并没有观察到分散在载体以外的纳米粒子,说明在该原位方法合成过程中金属与RGO之间有良好的相互作用。由高倍TEM(见图8.4.5(b))可以清洗观察到RGO表面Ni-Au的存在形式,金纳米粒子以球状生长在镍纳米粒子表面且粒径小于20 nm。由HRTEM(见图8.4.5(c))可以清晰分辨出晶格条纹,说明利用该方法制备的复合纳米粒子中的镍与金具有较高的结晶度。晶格大小为0.24 nm和0.20 nm,分别对应立方晶系的金和镍的d111晶面。

图8.4.4 RGO-Ni-Au形貌表征

(a)RGO-Ni;(b)RGO-Ni-Au-1 h;(c)RGO-Ni-Au-3 h和(d)RGO-Ni-Au-6 h的SEM形貌图

图8.4.5 RGO-Ni-Au-3 h复合结构纳米粒子

(a)低倍,(b)高倍TEM及(c)HRTEM形貌

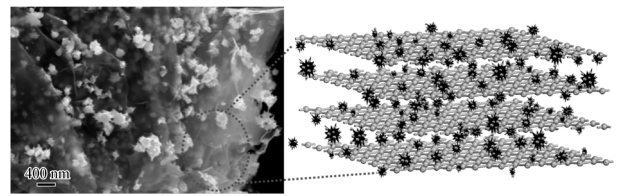

如图8.4.6所示,RGO表面负载的纳米粒子像隔层一样防止其堆叠,避免表面积降低。另外,在溶液中即使由于镍的磁性导致RGO-Ni-Au复合纳米粒子沉聚为块体,RGONi-Au仍能保持层状结构形成三维导电网络,这种独特的结构有利于催化过程中的电荷空间传导过程。

图8.4.6 RGO-Ni-Au的三维结构示意

2)RGO-Au和Ni-Au NPs形貌及组成分析

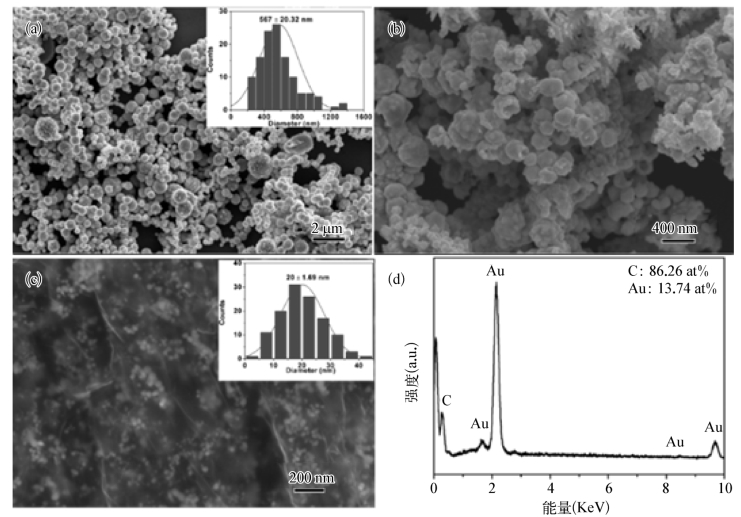

为了探究复合前后催化性能的改变,我们同样制备了RGO-Au和无载体的Ni-Au复合纳米粒子。如图8.4.7(a)所示,在没有RGO作为载体的条件下,制备的镍纳米粒子有明显的团聚现象且粒径变大分布区间变宽,平均粒径为567 nm,与氯金酸反应后,由于金纳米粒子具有很高的表面能,生成的Ni-Au纳米粒子团聚更加严重。相反,在石墨烯存在条件下制备的RGO-Au复合纳米粒子,金纳米粒子均匀地分布在RGO表面且粒径分布区间较窄,平均粒径为20 nm,粒径比RGO-Ni-Au复合纳米粒子中金纳米粒子的粒径大,是因为外加还原剂水合肼加速了反应速率。EDX测试结果表明,RGO-Au中金含有C和Au两种元素,且金元素的原子百分含量为13.74%,此值高于RGO-Ni-Au复合纳米粒子中Au的含量(测试数据见下一节)。

图8.4.7 RGO-Au和Ni-Au NPs形貌及组成

(a)镍纳米粒子;(b)镍-金纳米复合结构纳米粒子;(c)还原氧化石墨烯-金复合结构纳米粒子的SEM形貌图;(d)还原氧化石墨烯-金的EDX谱图。(a)和(c)中的插图分别对应复合结构中镍和金纳米粒子的粒径分布

3)RGO-Ni-Au组成分析

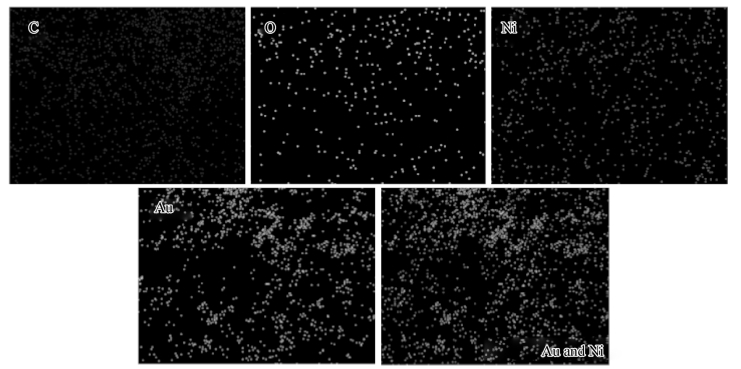

由图8.4.8中RGO-Ni-Au-3 h复合纳米粒子的元素分布可知,所制备的复合纳米粒子由碳(蓝色)、氧(黄色)、镍(红色)及金(绿色)四种元素组成,并且镍和金均匀地分布在RGO表面。另外,由分布组合图分析可知镍和金元素存在的位置很匹配,说明在RGONi-Au-3 h复合纳米粒子中镍和金多以复合的形式存在,而单独的金纳米粒子生长在RGO表面的结构较少。(https://www.xing528.com)

图8.4.8 RGO-Ni-Au-3 h复合结构纳米粒子的元素分布

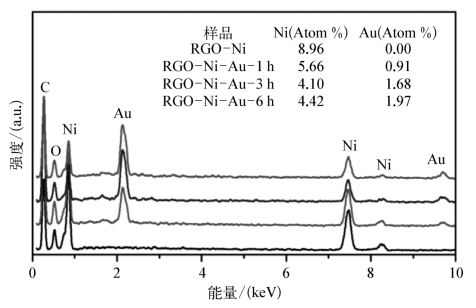

图8.4.9为合成纳米粒子的EDX能谱,表明制备过程中复合纳米粒子组成的变化。EDX测试同样证明复合纳米粒子由碳、氧、镍、金四种元素组成。RGO-Ni与氯金酸反应后,由能谱中可以明显观察到增加的金元素,且随着反应时间的增长,金的含量逐渐增加,相应的镍的含量变少,这种变化与制备原理相符。

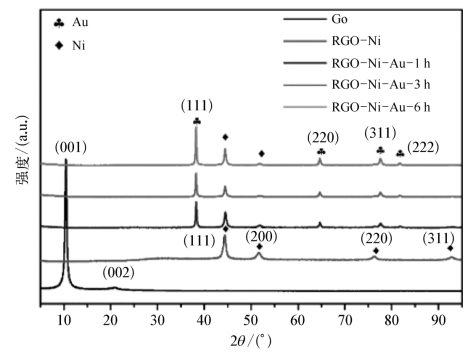

为了进一步探究GO、RGO-Ni和RGO-Ni-Au复合纳米粒子的晶体结构和化学组成,我们对样品进行了XRD测试。如图8.4.10所示,GO的XRD曲线中有两个特征峰,其中2θ=10.4°和20.7°峰位分别对应氧化石墨烯的(001)和(002)晶面,这两个特征峰在复合纳米粒子中均未检测到,表明在复合过程中GO被还原为RGO并且类石墨结构较少。RGONi的XRD测试结果展现出四个特征峰,与PDF标准卡片对比(JCPDS No.04-0805),其中2θ=44.5°,51.8°,76.4°和92.9°分别对应![]() 空间群中立方系镍的(111),(200),(220)和(311)晶面。形成RGO-Ni-Au后,XRD测试曲线可以明显观察到金的(111),(220),(311)和(222)晶面特征峰,与PDF标准卡片对比(JCPDS No.04-0784),其中2θ=44.4°对应金(200)晶面峰被镍(111)峰位覆盖。XRD测试中所有样品的峰型尖锐,说明本章采用的方法制备出的复合纳米粒子结晶度很高,结果与HRTEM晶格一致。通过峰强度对比,可以进一步验证反应原理,随着RGO-Ni与氯金酸反应时间的增长,Ni(111)峰逐渐降低同时Au(111)峰明显增强,该结果与EDX谱图变化一致。我们认为这些结构和组成上的不同会对复合纳米粒子的催化性能产生影响。

空间群中立方系镍的(111),(200),(220)和(311)晶面。形成RGO-Ni-Au后,XRD测试曲线可以明显观察到金的(111),(220),(311)和(222)晶面特征峰,与PDF标准卡片对比(JCPDS No.04-0784),其中2θ=44.4°对应金(200)晶面峰被镍(111)峰位覆盖。XRD测试中所有样品的峰型尖锐,说明本章采用的方法制备出的复合纳米粒子结晶度很高,结果与HRTEM晶格一致。通过峰强度对比,可以进一步验证反应原理,随着RGO-Ni与氯金酸反应时间的增长,Ni(111)峰逐渐降低同时Au(111)峰明显增强,该结果与EDX谱图变化一致。我们认为这些结构和组成上的不同会对复合纳米粒子的催化性能产生影响。

图8.4.9 合成纳米粒子的EDX能谱

图8.4.10 GO,RGO-Ni和RGO-Ni-Au纳米粒子的XRD谱图

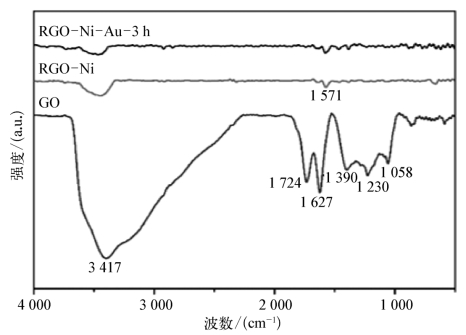

制备复合纳米粒子过程中,GO结构及表面官能团的变化进一步通过FTIR进行证明。图8.4.11为GO,RGO-Ni和RGO-Ni-Au-3 h纳米粒子的FTIR谱图。分析GO的IR曲线可知,3 417 cm-1处强度较大的宽峰由O-H伸缩振动引起,而1 724,1 390,1 230和1 058 cm-1处的峰分别归因于C=O伸缩模式、O—H弯曲模式、C—O—C和C—OH伸缩振动,这些特征峰表明GO表面存在大量的含氧官能团。与GO的IR测试曲线相比,RGO-Ni和RGO-Ni-Au复合纳米粒子中GO含氧官能团的峰变弱甚至消失,说明GO被还原为RGO。而且,复合纳米粒子在1 627 cm-1处峰位的消失表明利用该方法制备RGO-Ni或RGO-Ni-Au的过程中去除了GO表面的水分子。此外,复合纳米粒子中新出现的1 571 cm-1的弱峰由RGO片层的骨架振动引起。

图8.4.11 GO,RGO-Ni和RGO-Ni-Au-3 h纳米粒子的FTIR谱图

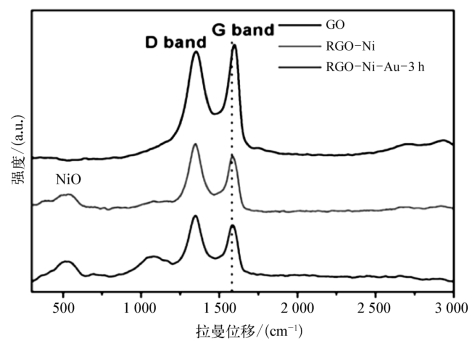

Raman测试技术是探究碳材料结构有序度的有效方法。如图8.4.12所示三组测试样品均呈现了碳基材料典型的1 345 cm-1位置的D峰和1 585 cm-1位置的G峰。其中G峰是由石墨微晶结构sp2杂化的碳原子面内振动引起的,而D峰则表示石墨微晶结构中缺陷和不饱和碳原子引起的,其中D峰与G峰强度的比值(ID/IG)可部分反映碳材料石墨微晶结构。然而,与GO的G峰1 593 cm-1在RGO-Ni-Au复合纳米粒子中移至1 579 cm-1处,此值与石墨的G峰值更为接近,再次证明复合过程中GO还原为RGO。并且,ID/IG的比值GO小于RGO-Ni-Au,复合后ID/IG的比值变大是由于石墨烯sp2共轭结构重组导致的。此外,在533 cm-1出NiO的Raman峰表明在制备过程中Ni的表面发生氧化,而在XRD中并没有检测出NiO,可能是因为NiO具有无定型结构或达到XRD的检测极限。

图8.4.12 GO,RGO-Ni和RGO-Ni-Au-3 h纳米粒子的拉曼谱图

4)RGO-Ni-Au比表面积分析

催化剂的比表面积大小对催化性能有很大的影响,一般地,比表面越大可提供的吸附/催化位点越多,因此催化效率越高。我们利用氮气吸附脱附测试可以分析样品的比表面积大小。图8.4.13为RGO-Ni-Au-3 h复合纳米粒子的氮气吸附-脱附BET等温线,曲线表现出了典型的IV型吸附脱附曲线,比表面积大小为28.5 m2 g-1。

图8.4.13 RGO-Ni-Au-3 h复合结构纳米粒子的氮气吸附-脱附BET等温线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。