这是一种在电炉中熔炼镍精矿生产低镍锍的炼镍工艺。电炉炼镍不需要燃烧燃料,因而烟气量小,有利于环保;电热熔渣,容量过热,可促进镍锍与炉渣分离,提高镍回收率。一般入炉矿石或精矿含镍3%~10%,产品低镍锍一般含(Ni+Cu)15%~25%、Fe 45%~55%、S 24%~27%。采用电炉炼镍技术,适用于供电充足、电价相对便宜的地区。此种方法主要用于低镍锍的生产,我国的金川公司也用矿热电炉处理硫化镍精矿。

1)电炉熔炼过程

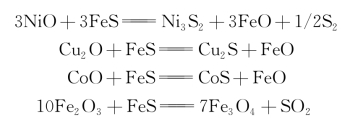

用矿热电炉熔炼硫化镍矿,电极插入渣层中,一部分电能产生电弧转化为热能,一部分则以渣层为电阻体转化为热能,两部分热能使渣层上部的固体炉料熔化,以液固反应为主,当温度达到1 373~1 573 K时,硫化物与氧化物间的相互反应激烈进行,发生分解、氧化和造渣反应生成镍锍、炉渣和烟气三种产物。硫化镍矿的主要组成为Fe7S8、(Fe、Ni)S、CuFeS2、CoS、SiO2和MgO等。电炉熔炼的主要反应如下:

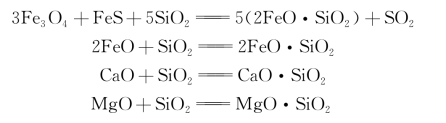

反应产生的Ni3S2、Cu2S和部分未氧化的FeS相互溶解形成铜镍锍,铜镍锍中还溶有贵金属和部分Fe3O4。而(FeO)2SiO2、CaO·SiO2和MgO·SiO2结合成硅酸盐炉渣:

反应产生的SO2和剩余的空气混合成为烟气排出。镍锍成分(%)为(Ni+Cu)15~25,Fe 45~55,S 24~27;还有微量钴和贵金属。炉渣成分(%)为FeO 25~50,SiO235~45,MgO 5~20,Ni 0.07~0.15,Cu0.05~0.1,Co 0.02~0.05。

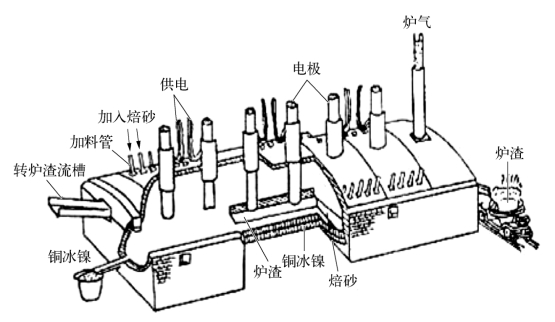

典型的炼镍矿热电炉如图2.2.4所示。

图2.2.4 熔炼硫化镍矿的电炉(https://www.xing528.com)

2)电炉熔炼的主要技术指标

(1)焙砂:Ni 5%~6%;Cu2.5%~3%;Co 0.15%~0.25%;S 15%~18%;Fe 27%~32%。

(2)低锍镍:Ni 12%~15%;Cu6%~8%;Co 0.4%~0.6%;S 25%~28%;Fe 46%~50%。

3)电炉熔炼特点和问题

电炉熔炼最主要的特点是熔池可以过热,特别适于处理含MgO高的难熔炉料。因为硫化镍矿床多数存在含MgO高的超基性岩体中,矿石浮选后,精矿中含MgO也高达5%~20%,电炉熔炼的这个特点就显得特别重要。电炉熔炼硫化镍矿的另一特点是烟量小、烟气温度低、热损失小。

电炉熔炼存在的问题有以下几方面:

(1)脱硫率低,含硫高的镍矿需要经过预先焙烧,否则产出的镍锍含镍品位低。

(2)耗电大,在电价贵的地区生产成本较高。

(3)由于脱硫率低,烟量虽不大,但烟气中SO2浓度仍偏低,不利于硫的回收和利用,如将烟气放空则造成环境污染。

(4)电炉炉顶开孔比较多,包括加料孔、电极孔和返渣孔等,密封比较困难,烟气泄漏使劳动环境恶化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。