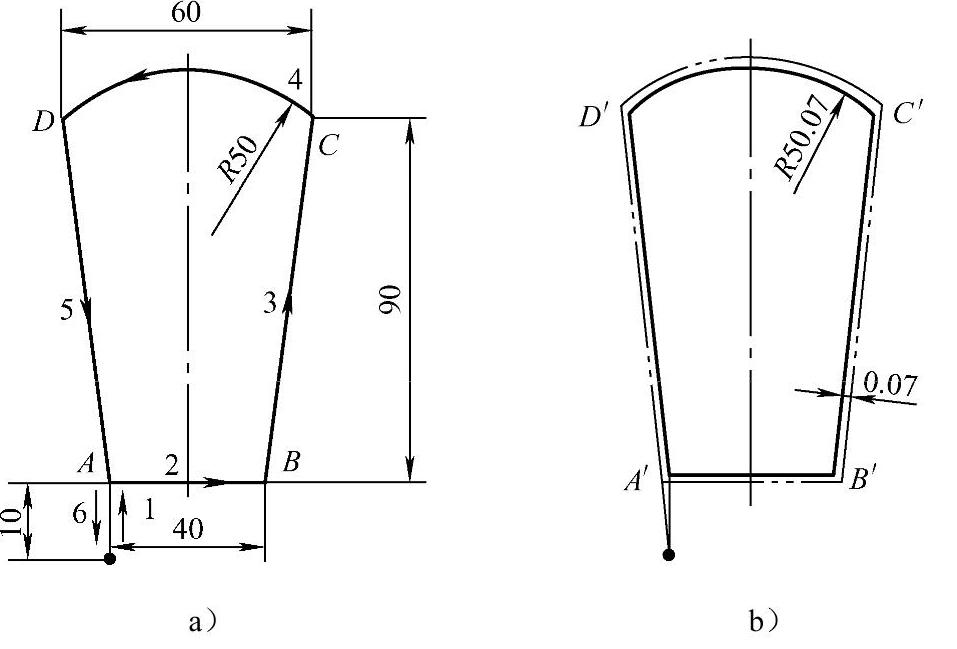

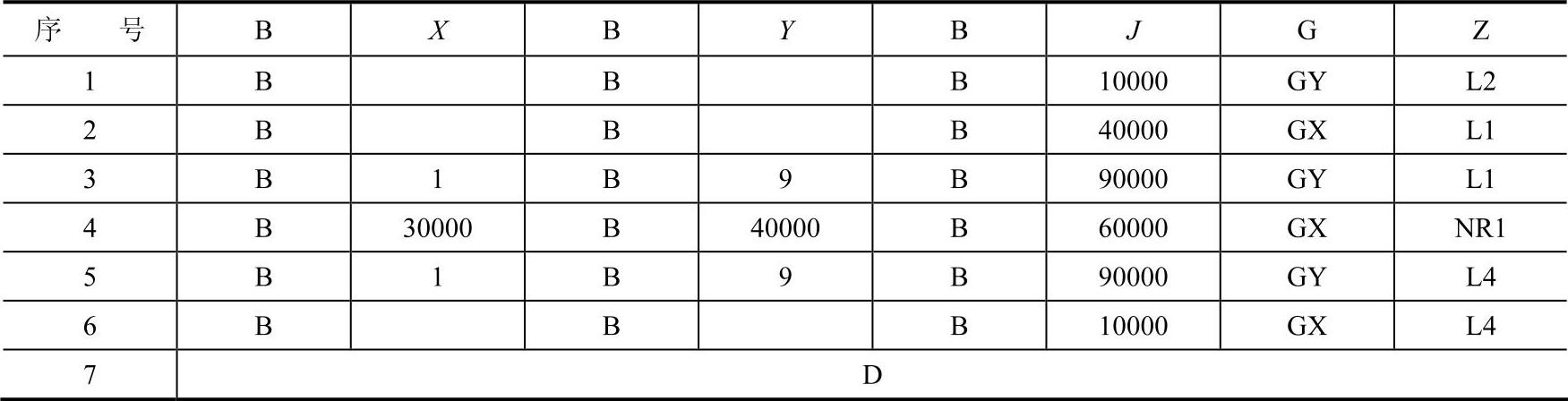

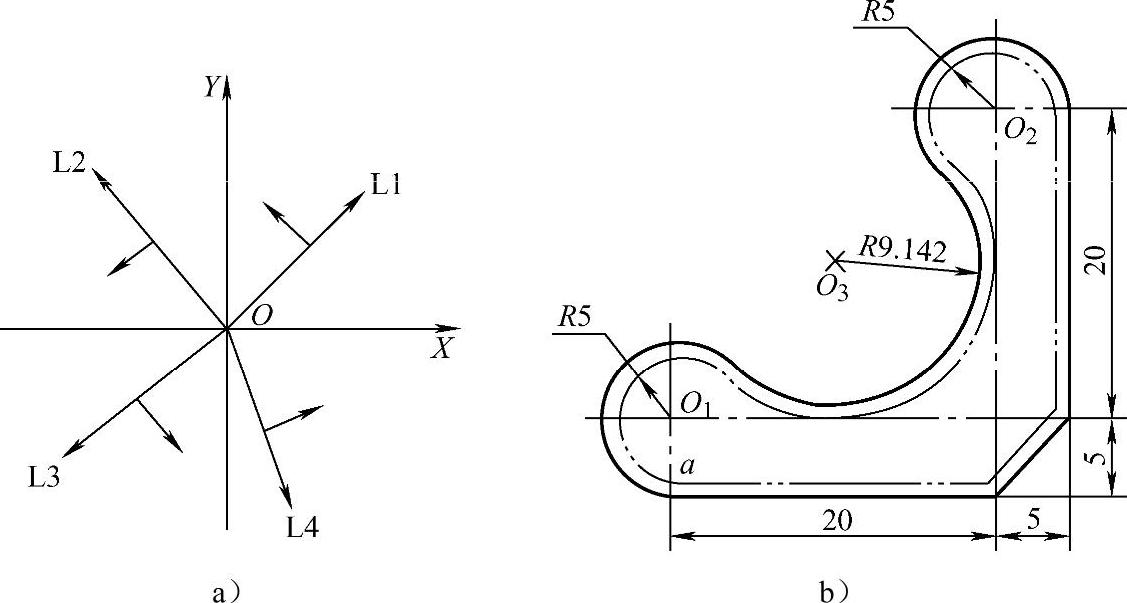

如图6-6所示,凸模由三段直线与一段圆弧组成,应编制四条程序段(沿逆时针方向加工)。此外,还应增加钼丝从工件外部切入到轮廓线的引入段和从轮廓结束顺原路径引出的程序段。若不考虑丝径补偿,如图6-6a所示,直接按图形轮廓编程,则所编写的加工程序见表6-1。

图6-6 凸模

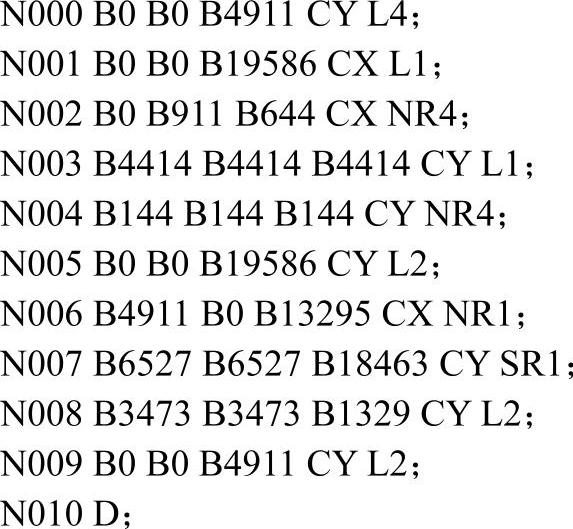

表6-1 不考虑补偿时的程序清单

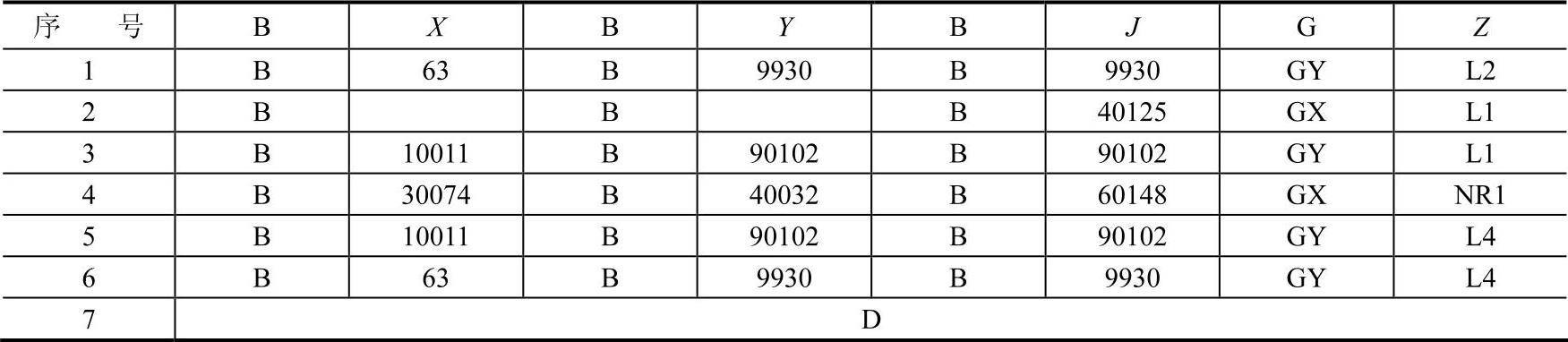

若考虑丝径补偿,如图6-6b所示,设所用钼丝直径为φ0.12mm,单边放电间隙为0.01mm,则应将整个零件图形轮廓沿周边均匀增大一个(0.01mm+0.12mm/2)=0.07mm的值,得到图中双点画线所示的轮廓后,按虚线轮廓(即钼丝中心轨迹)编程,程序清单见表6-2。

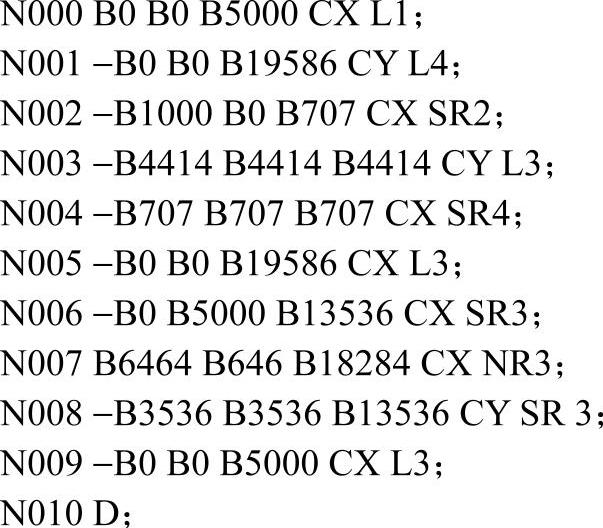

表6-2 考虑补偿时的程序清单

知识拓展:4B编程格式

4B指令用于具有间隙补偿功能和锥度补偿功能的数控线切割机床的程序编制。所谓间隙补偿,指的是钼丝在切割零件时,钼丝中心运动轨迹能根据要求自动偏离编程轨迹一段距离(即补偿量)。当补偿量设定为偏移量时,编程轨迹即为零件的轮廓线。显然,按零件的轮廓编程要比按钼丝中心运动轨迹编程方便得多,轨迹计算也比较简单。而且,钼丝磨损后,直径变小,当单边放电间隙Z随切割条件的变化而变化后,也不需要改变程序,只需改变补偿量即可。锥度补偿指的是系统能根据要求,同时控制X、Y、U、V四轴的运动,X、Y为机床工作台的运动,即零件的运动,U、V为上线架导轮的运动,它们分别平行于X、Y轴,使钼丝偏离垂直方向一个角度(即锥度),切割出具有锥度的零件来。

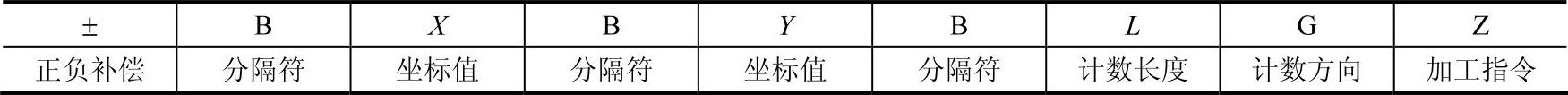

4B指令编程格式见表6-3。

表6-3 4B指令编程格式

(https://www.xing528.com)

(https://www.xing528.com)

1)4B指令就是带“±”符号的3B指令,为了区别于一般的3B指令,故称之为4B指令。“±”符号用以反映间隙补偿信息和锥度补偿信息,其他与3B指令完全一致。

2)间隙补偿切割时,使用“+”号表示正补偿,当相似图形的线段大于基准轮廓尺寸时为正补偿;“−”号表示负补偿,当相似图形的线段小于基准轮廓尺寸时为负补偿。具体而言,对于直线,在B之前加“±”符号仅是为了使指令的格式能够一致,不需要严格规定;对于圆弧,规定以凸模为准,正偏时(圆半径增大)加“+”号,负偏时(圆半径减小)加“−”号。在进行间隙补偿切割时,线和线之间必须是光滑的连接;若不是光滑的连接,则必须加过渡圆弧使之光滑。

3)锥度切割时,必须使钼丝相对于垂直方向倾斜一个角度。钼丝的倾斜方向由程序的第一条4B指令决定,即由第一条引入程序中的“±”符号决定。若第一条指令之前加“+”号,则按照如下规则倾斜钼丝(若加“−”号,则向相反方向倾斜钼丝):

①若引入程序段是直线,则按照直线的法线方向倾斜钼丝。如图6-7a所示,和L直线相垂直的直线为L直线的法线,箭头所指方向即为钼丝的倾斜方向。

②若引入程序段是圆弧,则钼丝的倾斜方向和切割开始点的圆半径方向一致。锥度切割一般采用正锥度角,所切割零件为上大下小,若有必要切割上小下大的零件,则可输入负的锥度角,系统会自动控制向所定义方向的相反方向倾斜钼丝。

如切割图6-7b所示的凹模,凹模未注圆角半径为1mm,线切割机床的脉冲当量为0.001mm,用直径为0.15mm的钼丝加工,放电间隙按经验取0.014mm,则f=d/2+Z=0.15mm/ 2+0.014mm=0.089mm。选择圆弧中心O为引入点(穿丝孔位置),设O点为程序起点,钼丝中心运动轨迹如图6-7b中的双点画线所示,根据编程规则可编写出凹模的加工程序。

图6-7 4B指令编程模式

不考虑切割锥度,机床不具有间隙补偿功能的加工程序(3B指令编程)为:

若进行正锥度切割,机床具有间隙补偿功能的加工程序(4B指令编程)为:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。