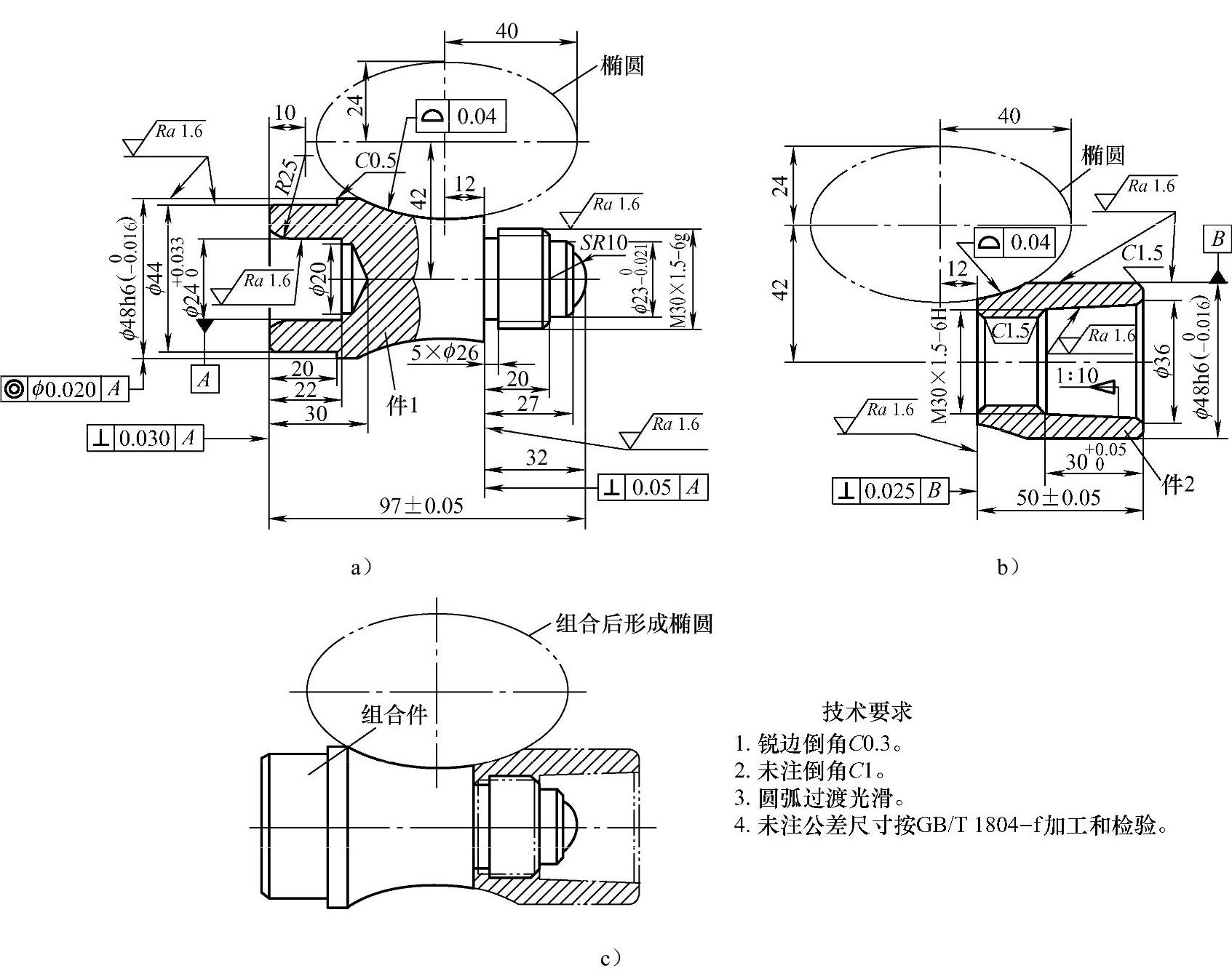

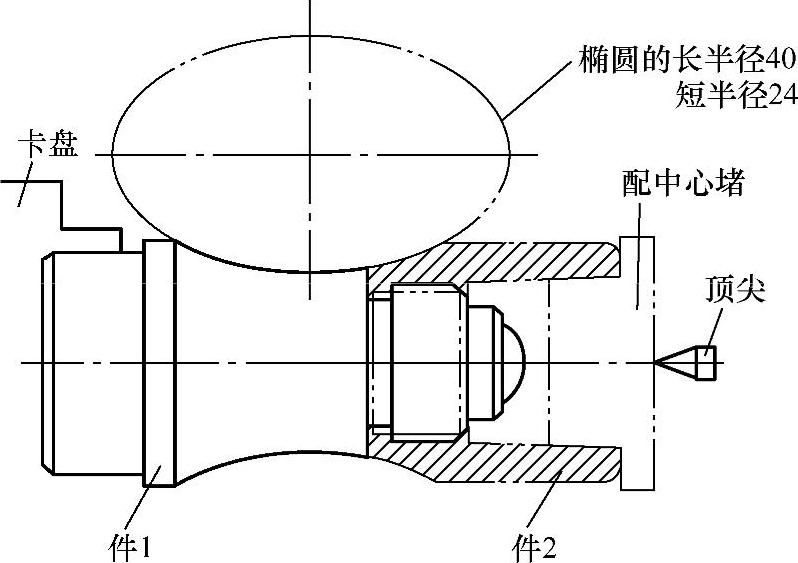

图5-24所示是某厂生产的蒸汽机起闭装置配合件——滤芯器组装件,由滤芯、环套两部分组成。这两部装配起来形成长半轴为40mm、短半轴为24mm的椭圆,材质为20CrMnNi毛坯为锻件,尺寸分别为φ60mm×125mm、φ60mm×75mm,试制订其加工工艺方案,并用华中HNC-21M数控系统指令编制零件的加工程序。

图5-24 滤芯器组装件

a)件1—滤芯 b)件2—环套 c)组装件

1.工艺路线

1)先加工件2右端,如图5-24b所示,车φ48mm外圆、锥孔及螺纹底孔至尺寸。

2)切断,保证长度50mm±0.05mm。

3)调头找正,倒角并加工M30×1.5内螺纹,卸下待用。

4)再加工件1左端,如图5-24a所示,车φ44mm、φ48mm及内腔至尺寸。

5)调头夹φ44mm×20mm,加工右端SR10mm球面、φ23mm、φ29.85mm至尺寸。

6)切槽5mm×φ26mm,加工外螺纹M30×1.5。

7)将件2装配到(旋入)件1上,以件1的右端面为编程零点,组合加工椭圆面,这是零件加工的关键。

2.刀具设置

T01:93°菱形外圆车刀;

T02:切槽刀,刀具宽度为4mm;

T03:60°外螺纹车刀;

T04:内孔镗刀;

T05:内切槽刀,刀具宽度为3mm;

T06:60°内螺纹车刀。

3.加工程序

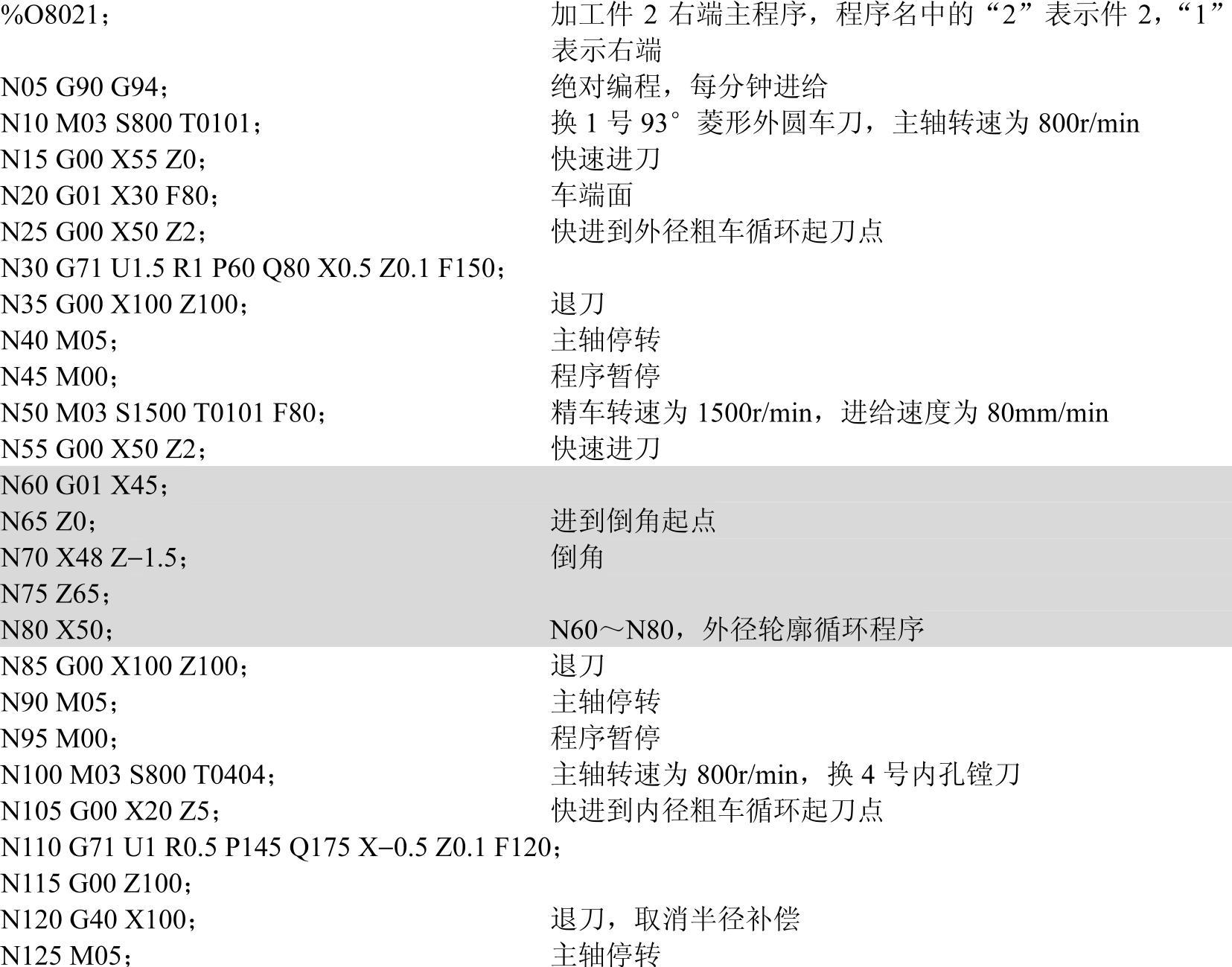

(1)加工件2右端主程序 程序如下:

说明一:

1)N30句为外径粗车循环;U为径向每次背吃刀量,单边为1.5mm;R为径向退刀量,单边为1mm;P为精加工循环第一程序段号60;Q为精加工循环最后程序段号80;X为径向精加工余量,双边是0.5mm;Z为轴向精加工余量,本例为0.1mm;F为粗车进给速度,本例为150mm/min。

2)N110句为内径粗车循环;U为径向每次背吃刀量,单边为1mm;R为径向退刀量,单边为0.5mm;P为精加工循环第一程序段号145;Q为精加工循环最后程序段号175;X为径向精加工余量,双边为0.5mm;Z轴向精加工余量,本例为0.1mm;F为粗车进给速度,本例为120mm/min。(https://www.xing528.com)

(2)加工工件2左端主程序 程序如下:

说明二:

N55句为内螺纹复合循环;C为精加工次数,本例为2;R为轴向退刀量,本例为1mm;E为径向退刀量,本例为0.5mm;A为刀尖角度,本例为60°;X为有效螺纹终点的X坐标,本例为30.05mm;Z为有效螺纹终点的Z坐标,本例为−21mm;I为螺纹两端半径差,本例为0;K为螺纹高度,单边为0.93mm;U为精加工余量,单边为0.05mm;V为最小背吃刀量,0.08mm;Q为第一次背吃刀量,单边为0.4mm;P为主轴转角,本例为0°;F为螺纹导程,本例为1.5mm。

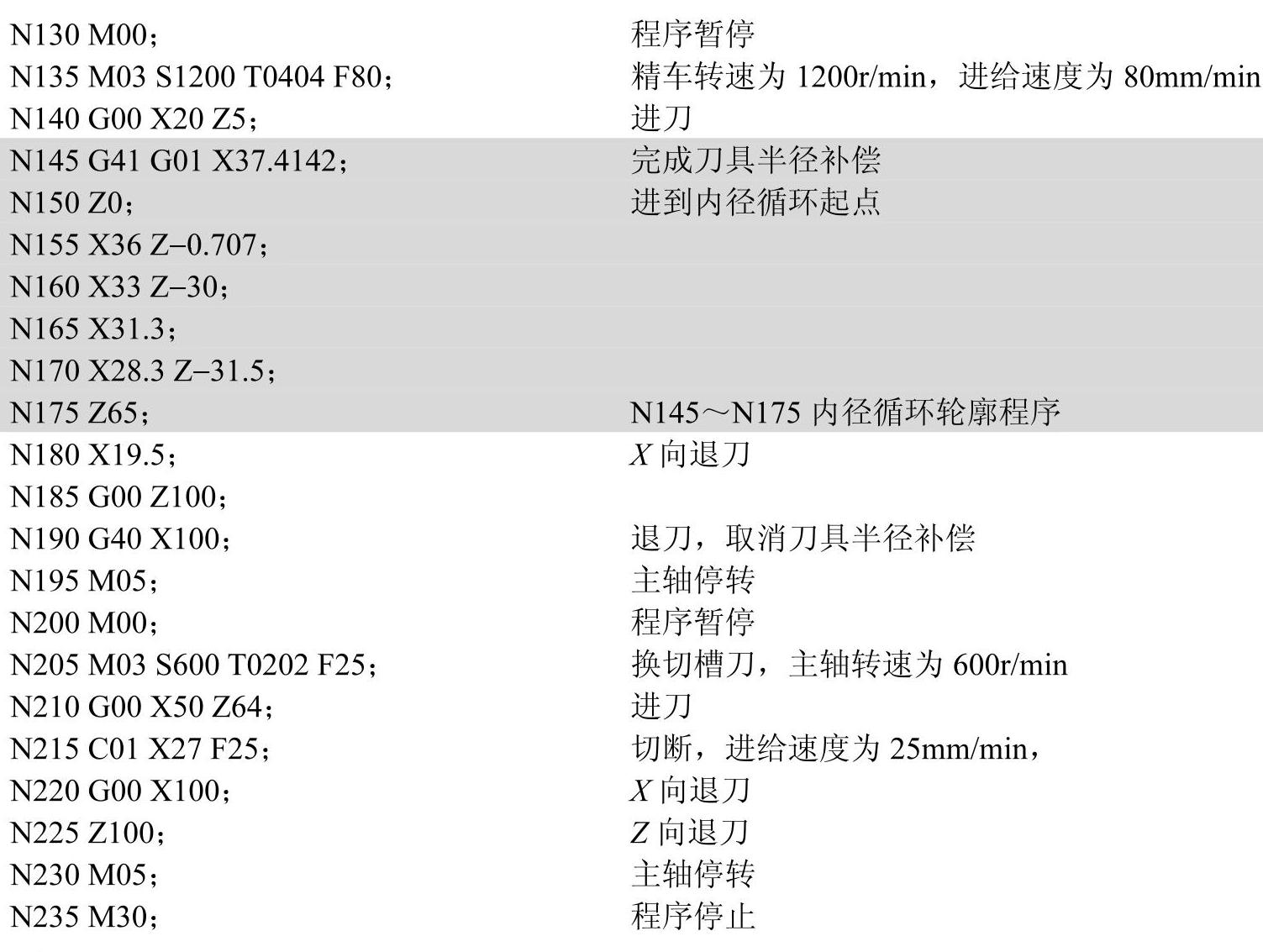

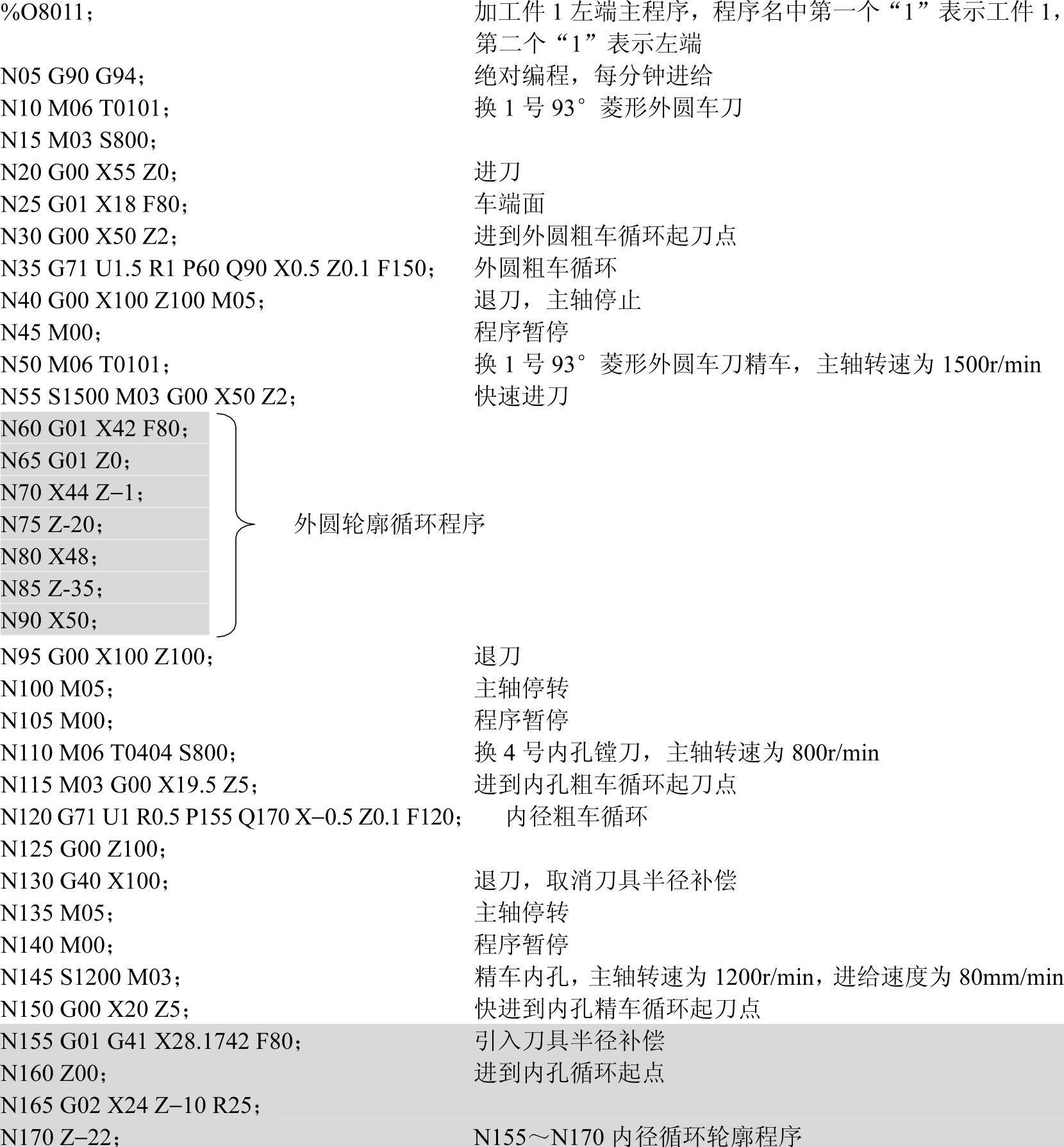

(3)加工件1左端主程序 程序如下:

说明三:

1)N35为外径粗车循环;U为径向每次背吃刀量,单边为1.5mm;R为径向退刀量,单边为1mm;P为精加工第一程序段号60;Q为精加工最后程序段号90;X为径向精加工余量,双边为0.5mm;Z为轴向精加工余量,本例为0.1mm;F为粗车进给速度,本例为150mm/min。

2)N120为内径粗车循环;U为每次背吃刀量,单边为1mm;R为退刀量,单边为0.5mm;P为精加工第一程序段号155;Q为精加工最后程序段号170;X为精加工余量,双边为0.5mm;Z为精加工余量,本例为0.1mm;F为粗车进给速度,本例为120mm/min。

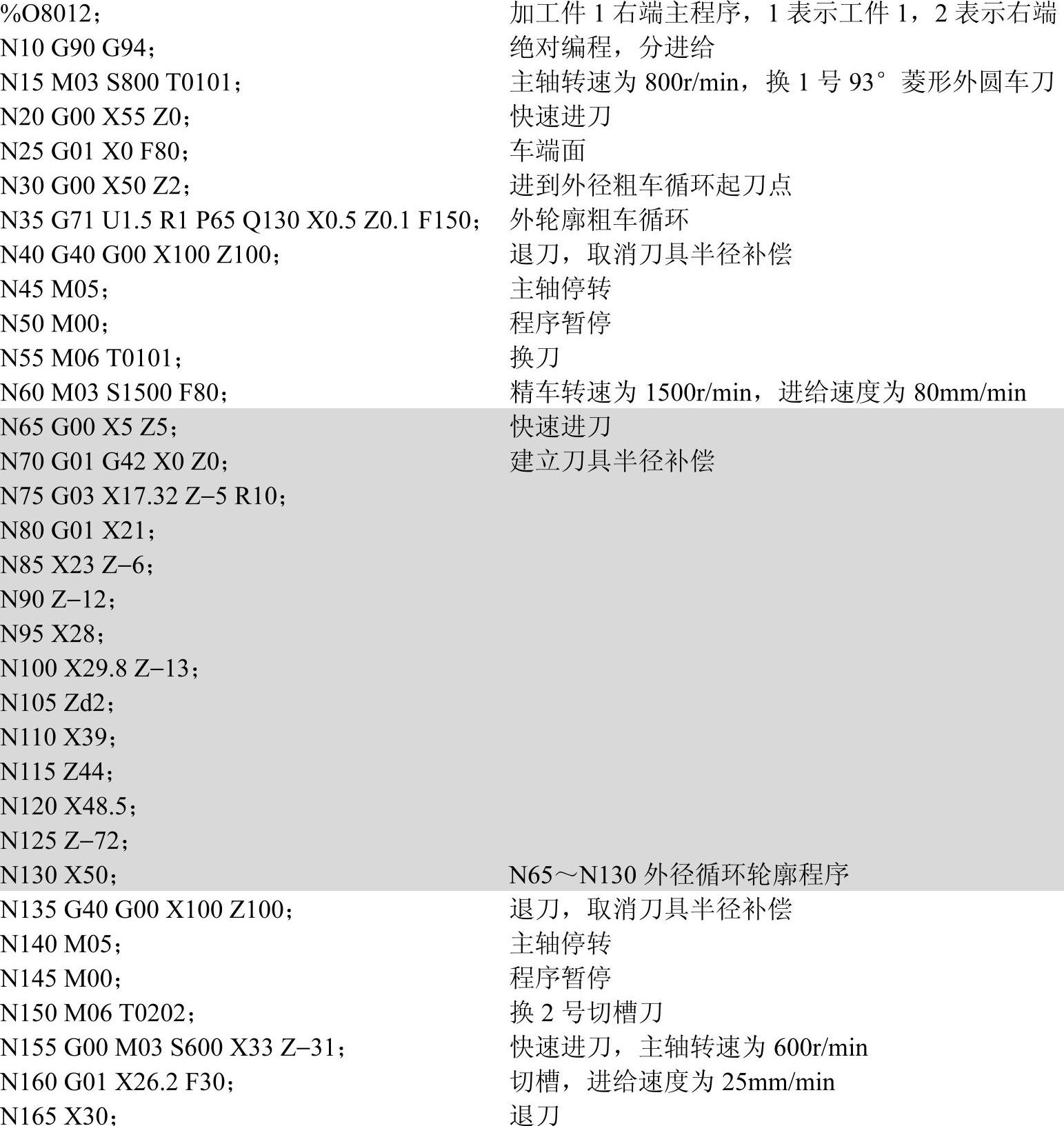

(4)加工件1右端主程序

说明四:

1)N35为外轮廓粗车循环;U为径向每次背吃刀量,单边为1.5mm;R为径向退刀量,单边为1mm;P为精加工第一程序段号65;Q为精加工最后程序段号170;X为精加工余量,双边为0.5mm;Z为精加工余量,本例为0.1mm;F为粗车进给速度,本例为150mm/min。

2)N215为外螺纹复合循环;C为精加工次数,本例为2;R为轴向退刀量,本例为0.5mm;E为径向退刀量,本例为±1mm;A为刀尖角度,本例为60°;X为有效螺纹终点的X坐标,本例为28.14mm;Z为有效螺纹终点的Z坐标,本例为−27.5mm;I为螺纹两端半径差,本例为0;K为螺纹高度,单边为0.93mm;U为精加工余量,单边为0.05mm;V为最小背吃刀量,本例为0.1mm;Q为第一次背吃刀量,本例为单边0.4mm;P为主轴转角,本例为0°;F为螺纹导程,本例为1.5mm。

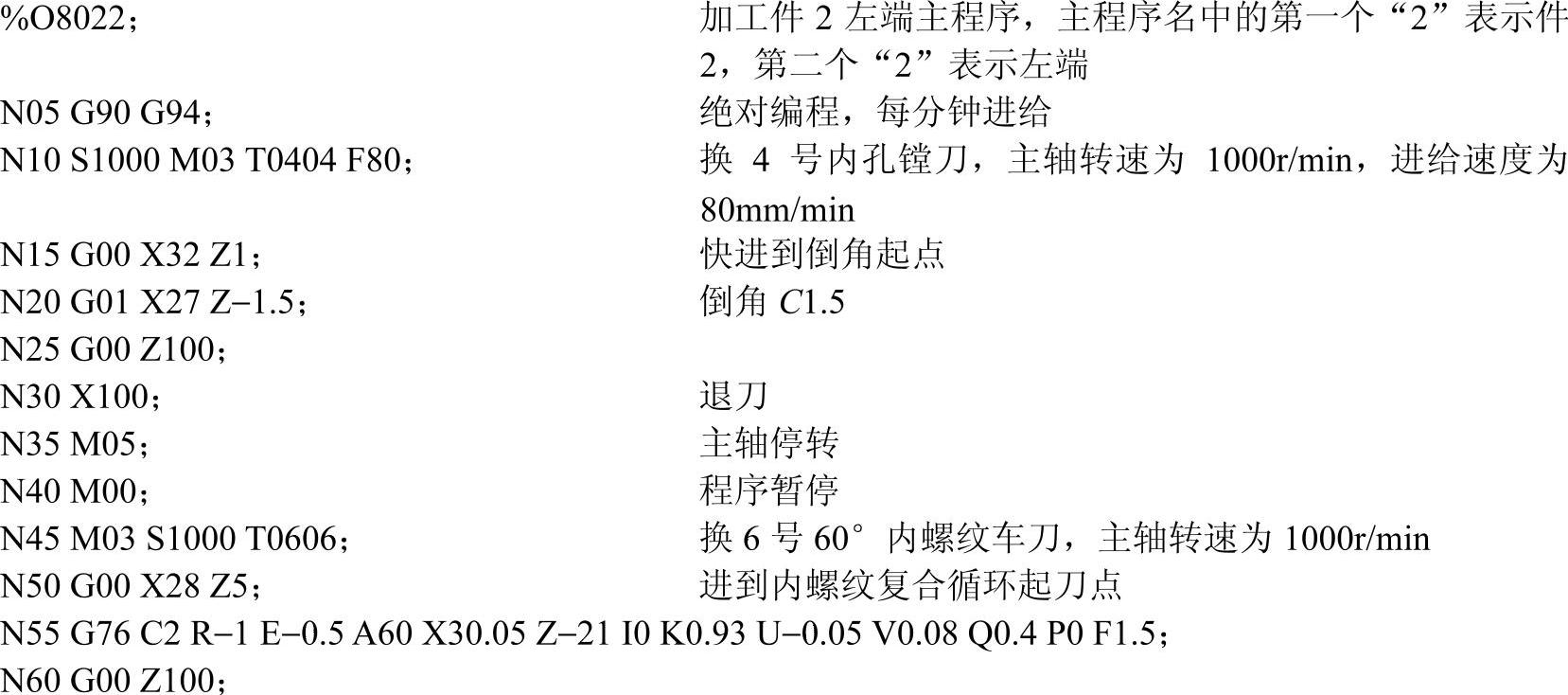

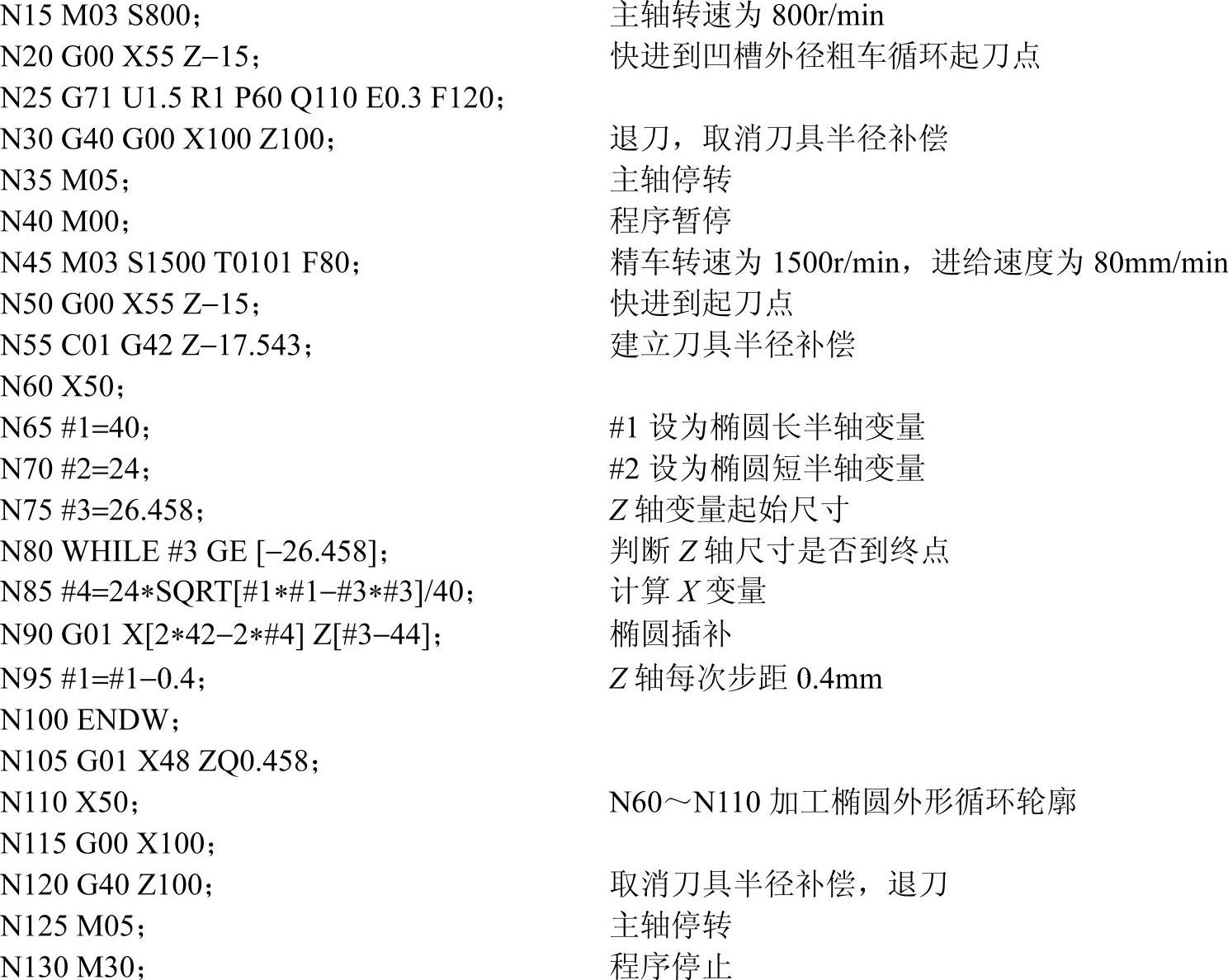

(5)件1与件2组合起来加工椭圆面(零件加工的关键)将件2装配到(旋入)件1上,以件1的右端面为编程零点,组合加工椭圆面。由于旋合螺纹不起定位作用,为了保证两工件的同轴度要求,在件2上预先配上中心堵,按“一夹一顶”方式装夹工件,按φ48h6基准B,打表找正“组合件”两端φ48h6的外圆面,误差小于0.007mm。先将椭圆部位粗加工成凹槽,再精加工椭圆成形,如图5-25所示。

图5-25 滤芯器组装件椭圆的加工

说明五:

N25为外轮廓粗车循环,凹槽外径粗车循环;U为径向每次背吃刀量,单边为1.5mm;R为径向退刀量,单边为1mm;P为精加工第一程序段号60;Q为精加工最后程序段号110;E为精加工单边等高余量,本例为0.3mm;F为粗车进给速度,本例为120mm/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。