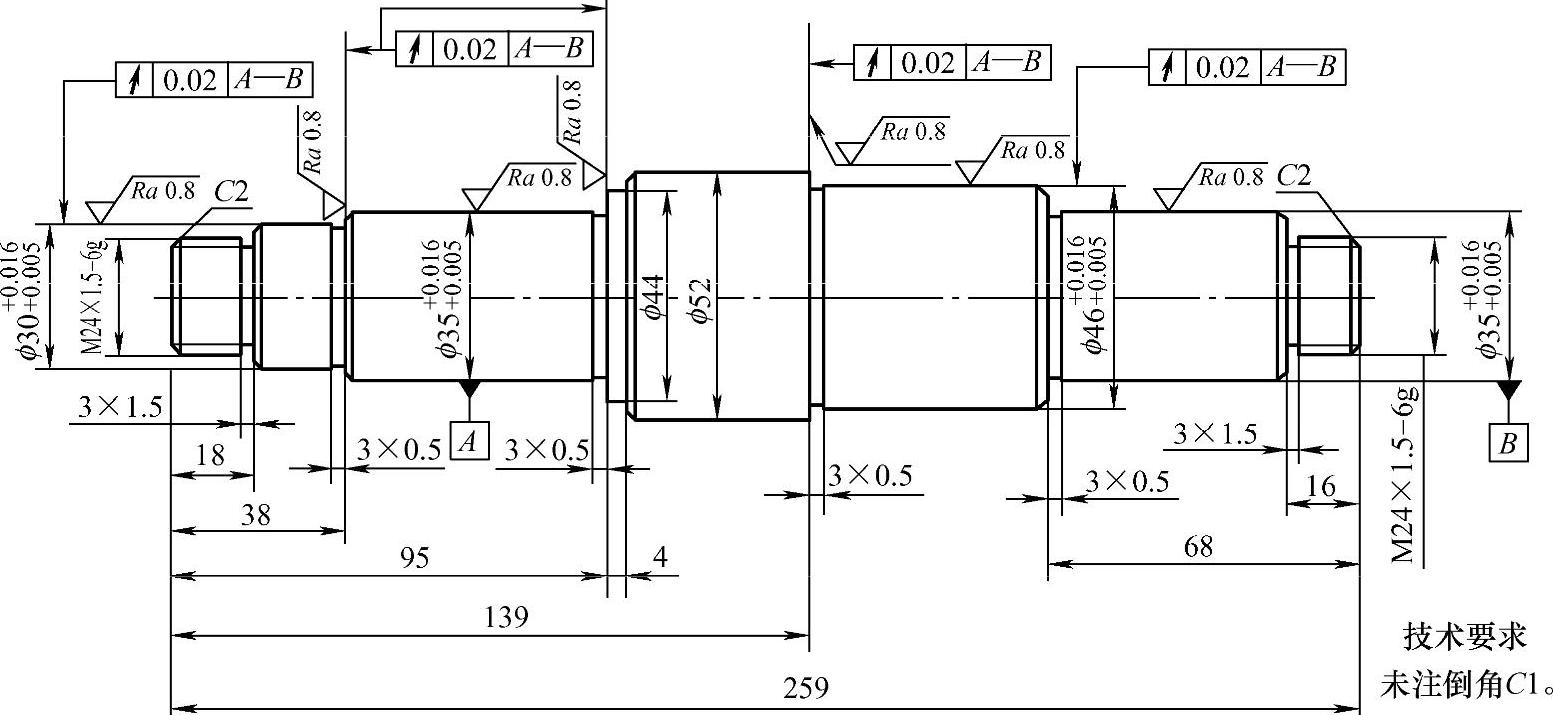

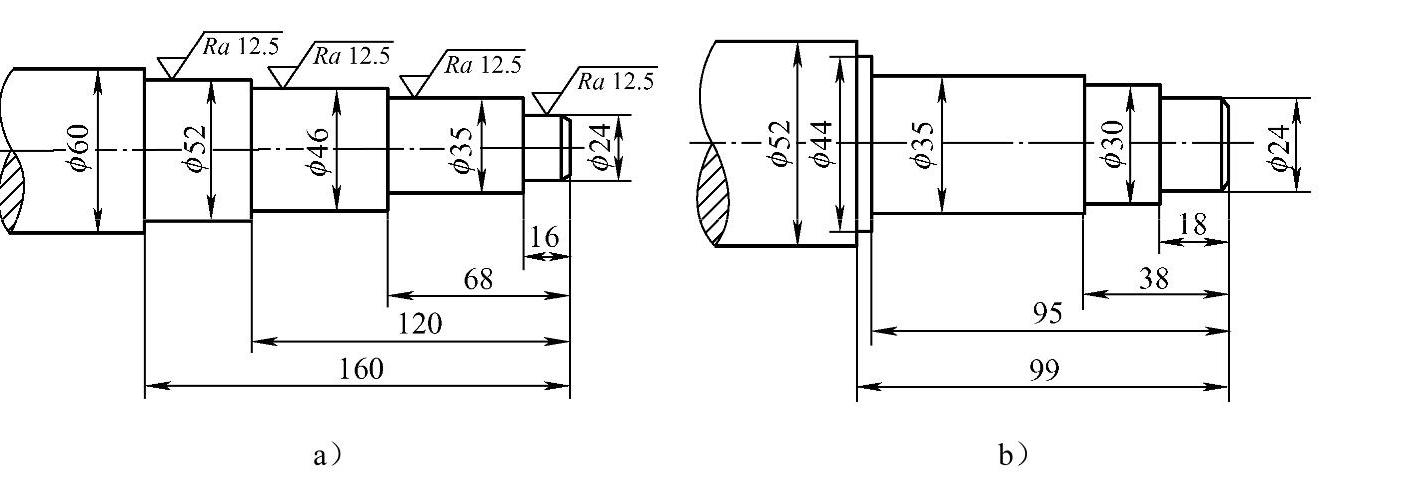

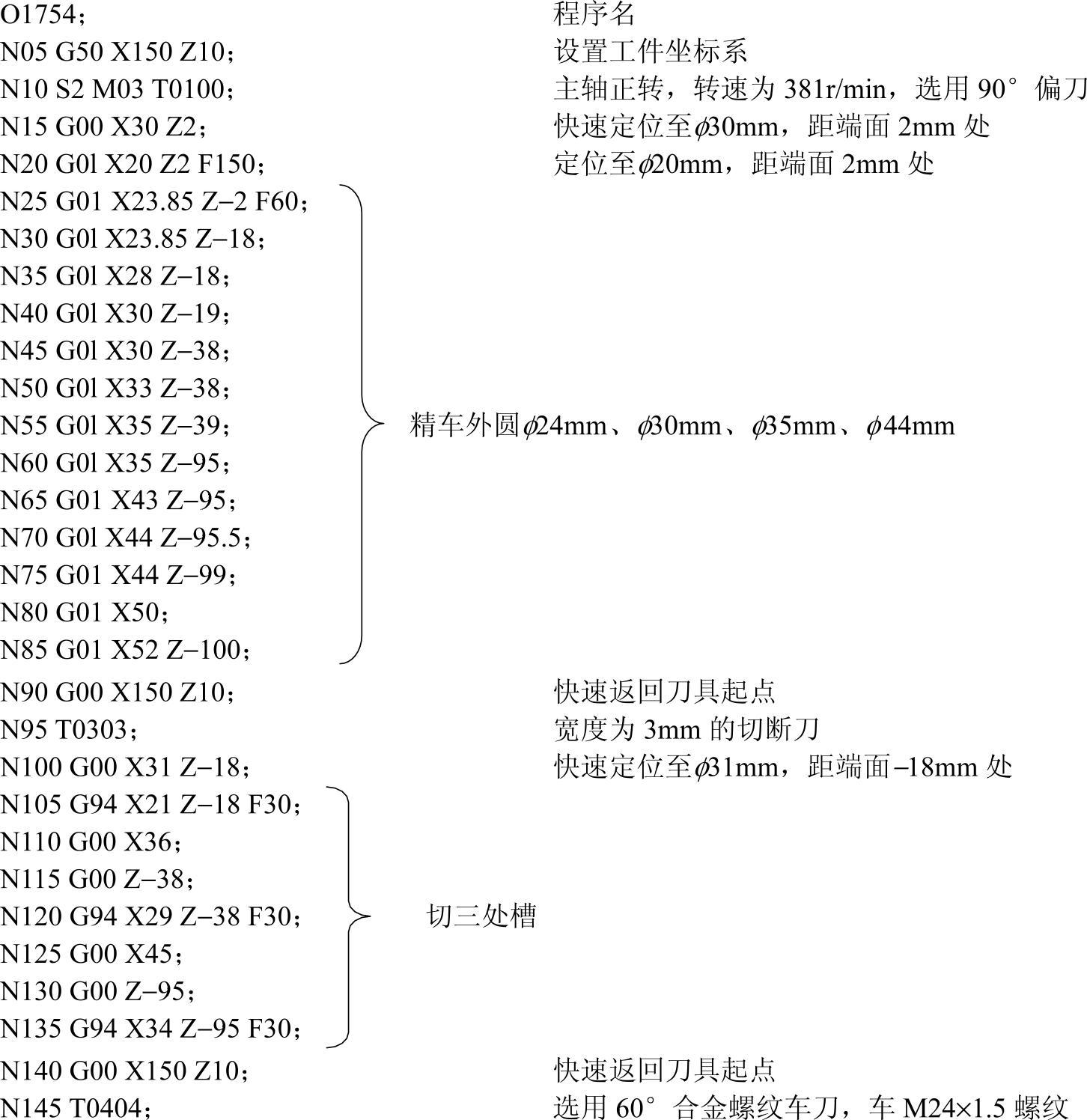

图5-1所示传动轴的材料为40Cr,毛坯为自由锻造加工的锻件,毛坯大体尺寸为φ60mm×265mm,粗加工之后需要进行调质处理,调质硬度为205~250HBW,试制订工艺方案并用广数系统编写车削加工程序。

图5-1 传动轴

1.工艺分析

该件为细长轴零件,因毛坯直径大于50mm,不能将毛坯伸入机床主轴孔中,只能采用一夹一顶的装夹方式。因工件长,两端配合表面有同轴度要求,不能一次装夹加工,为了确保尺寸精度和几何公差的要求,采用三次调头加工。

车削加工之前,划毛坯中心线和端面中心十字线,并在镗床上打一端中心孔A3并铣平端面,为车床加工做准备。

使用4把刀加工:90°合金精车偏刀(TOl00)、90°合金粗车偏刀(T0202)、合金切槽刀(T0303,刀宽3mm)、60°合金螺纹车刀(T0404)。

2.制订加工方案

制造过程为:锻→热→划→镗→普车→热→数车→钳→检→入库。

为了突出重点,本例仅对数车这道工序制订加工方案。

1)用自定心卡盘装夹棒料毛坯,车平右端面,调头夹φ60mm车端面,保证工件总长为259.2mm,重修(上述镗孔工序已钻中心孔,经热处理后,中心孔有变形)中心孔。

2)以一夹一顶装夹,用外圆粗车循环指令G71加工右边外圆φ52mm、φ46mm、φ35mm M24mm的位置,留精车余量。

3)调头夹φ46mm外圆处,垫上铜皮以免夹伤已加工面,车端面,保证长度为259mm,重修中心孔。

4)以一夹一顶装夹,用粗车循环指令G71加工左边φ44mm、φ35mm、φ30mm、M24mm的位置,留精车余量。

5)用双顶尖装夹工件,用直线插补指令G01精加工零件右边外圆φ52mm、φ46mm、φ35mm、φ24mm的位置。

6)切右边三道槽。

7)用螺纹车削循环指令G92加工右边的螺纹。

8)调头用双顶尖装夹工件,用直线插补指令G01精加工零件左边外圆φ44mm、φ35mmφ30mm、M24mm的位置。

9)切左边三道槽。

10)用螺纹车削循环指令G92加工左边的螺纹。

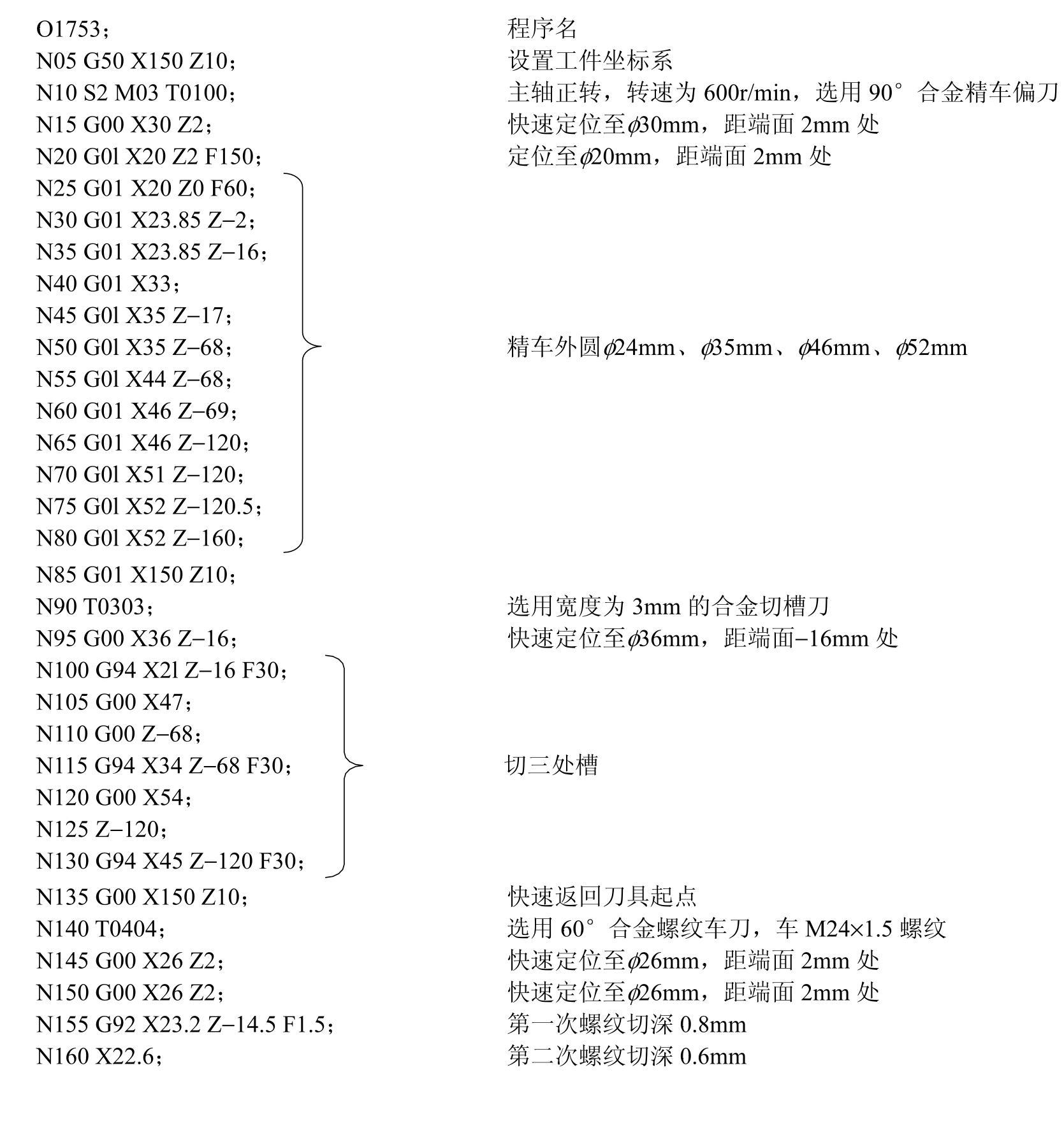

3.程序编写

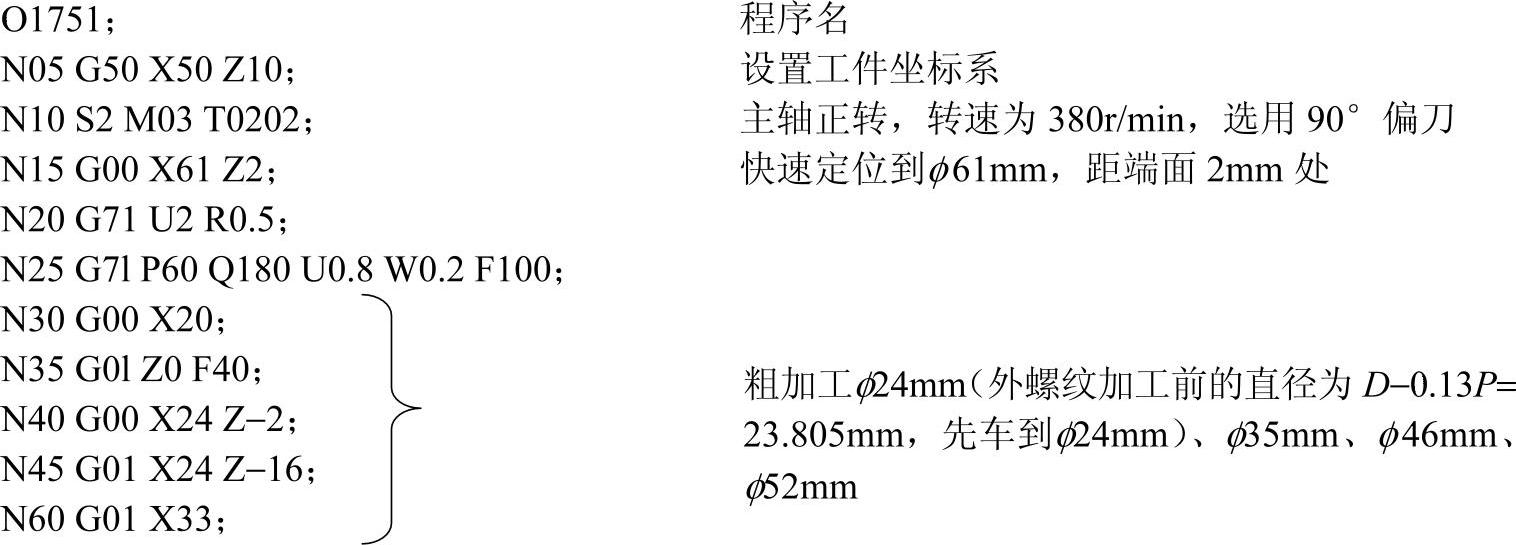

(1)零件右边粗加工 加工简图如图5-2a所示。程序如下:(https://www.xing528.com)

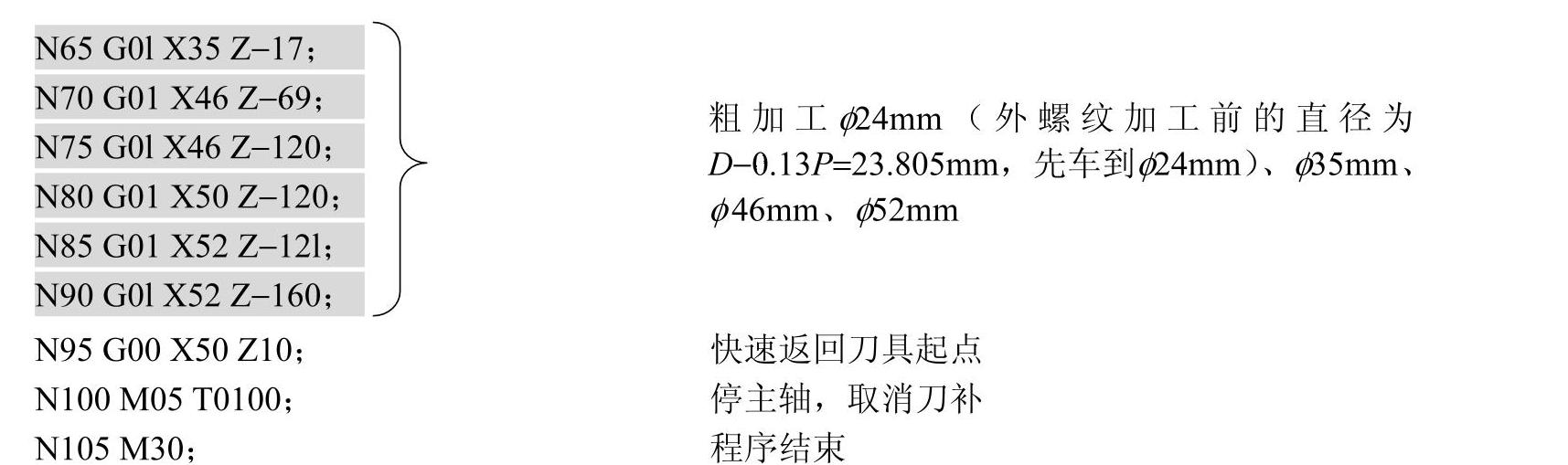

(2)零件左边粗加工 加工简图如图5-2b所示。程序如下:

图5-2 传动轴加工简图

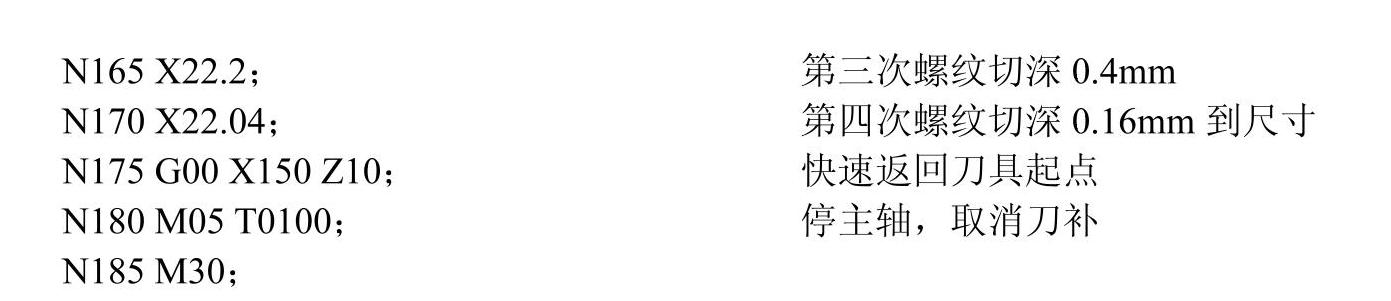

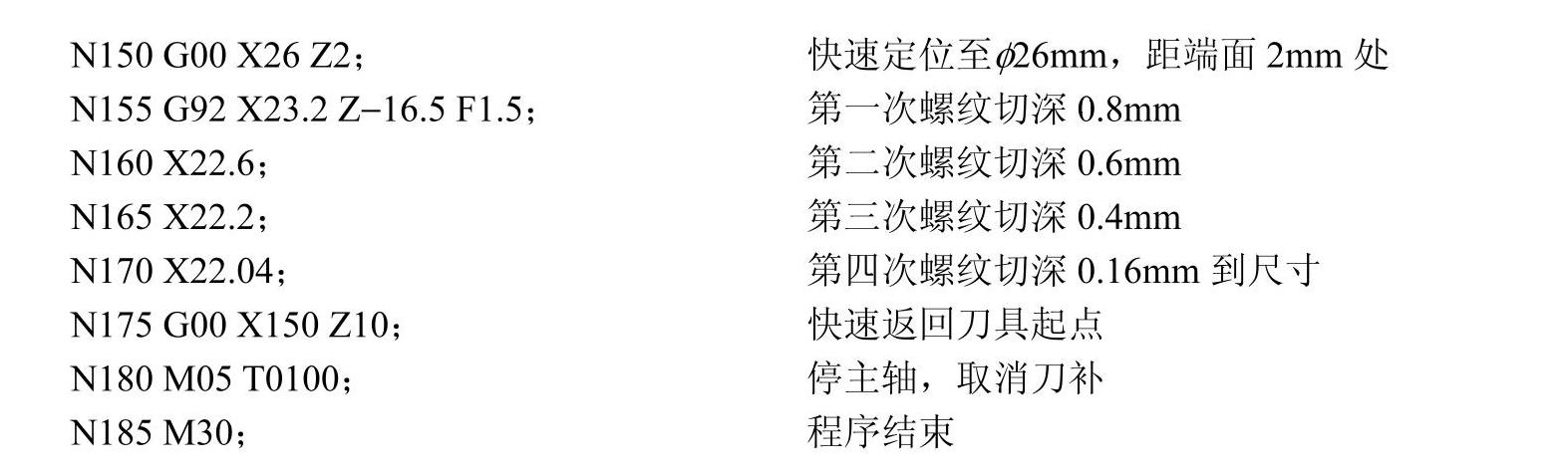

(3)零件右端精加工(精车各外圆,包括切槽、车螺纹等)装夹方案如图5-3所示。程序如下:

图5-3 零件右端精加工装夹方案

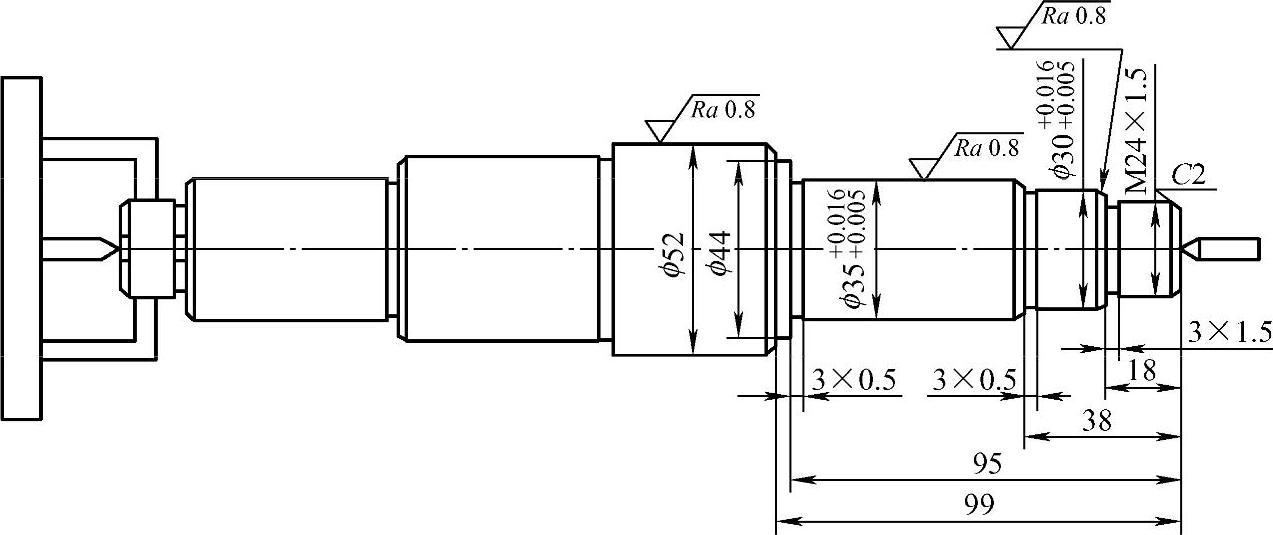

(4)零件左边精加工(切槽、车螺纹等)装夹方案如图5-4所示。程序如下:

图5-4 零件左端精加工装夹方案

点评

本例采用的GSK980TB/GSK980TB1普及型车床数控系统,具有如下特点:

1)两轴联动、微米级插补,定位最高速度与插补最高速度均为6m/min。

2)具有螺距误差补偿、半径补偿等功能,常用于教学或相对简单零件的车削加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。