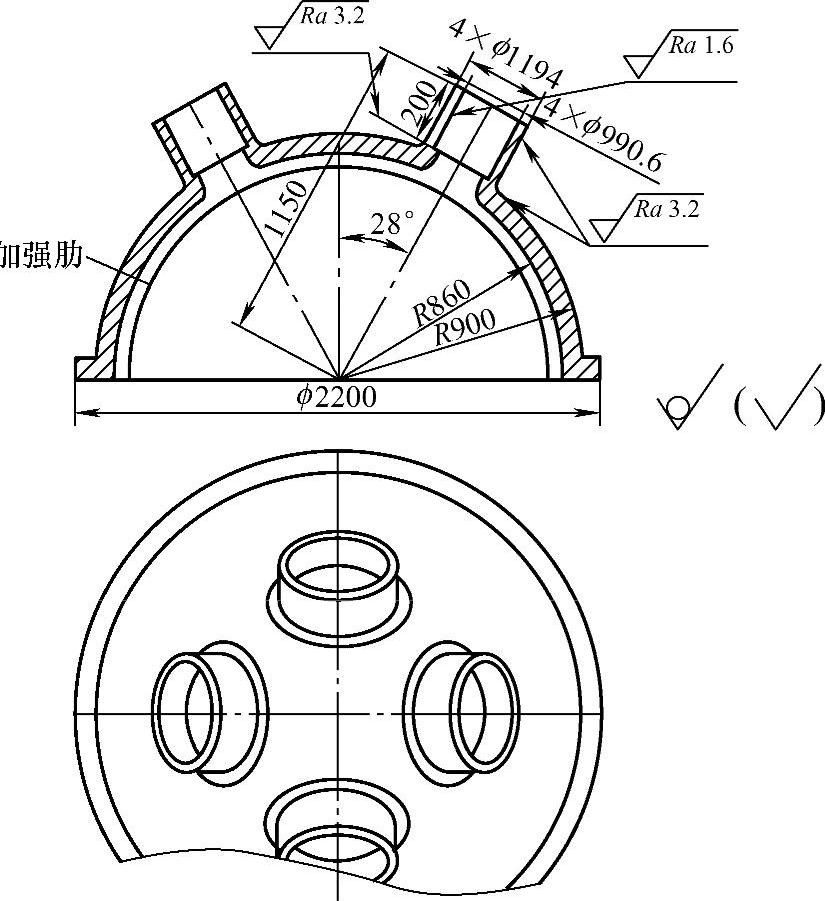

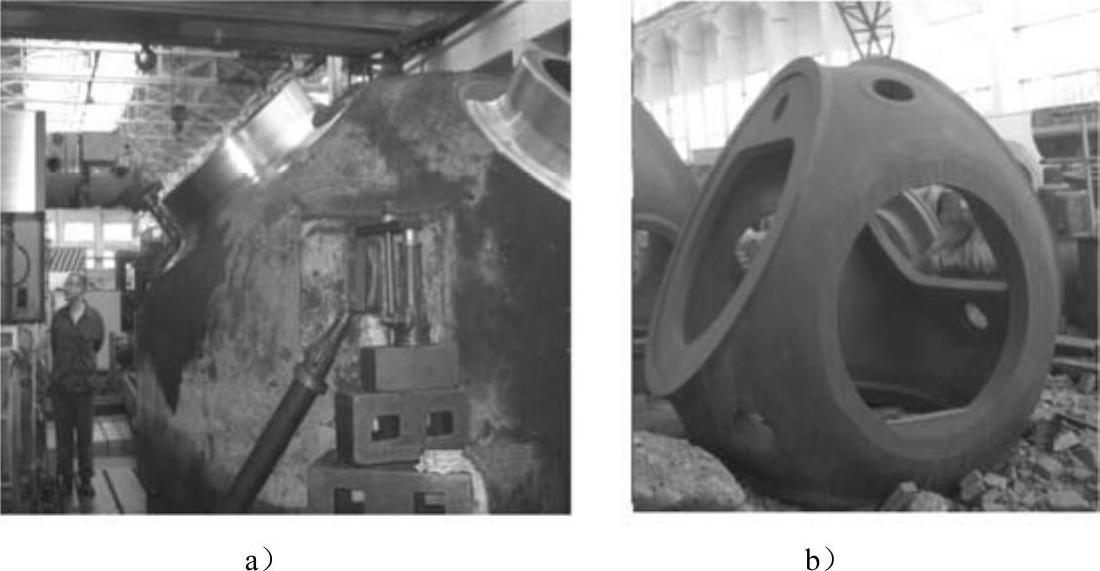

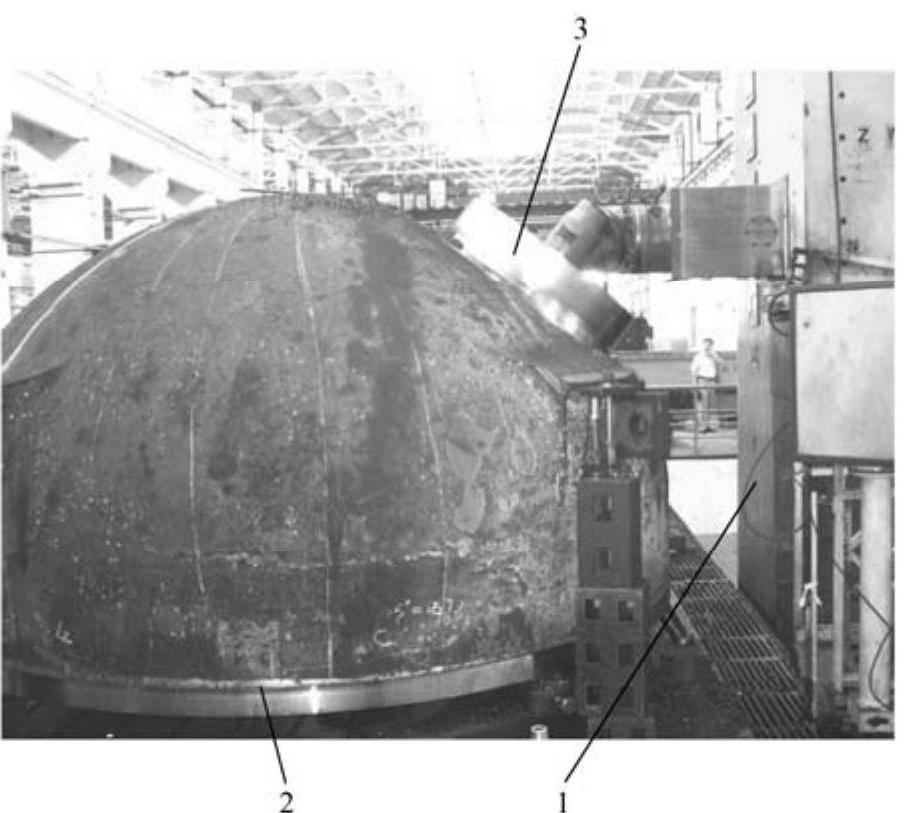

图4-45所示为60MW燃气轮机中压缸体,上面分布了4个φ1194mm/φ990.6mm深200mm的斜孔,材质为ZG15Cr2Mo1,毛坯为铸钢件,4个斜孔已铸出毛坯孔,外球表面为非加工表面,试制订工艺方案并编制程序。

图4-45 60MW燃气轮机中压缸体

1.工艺方案设计

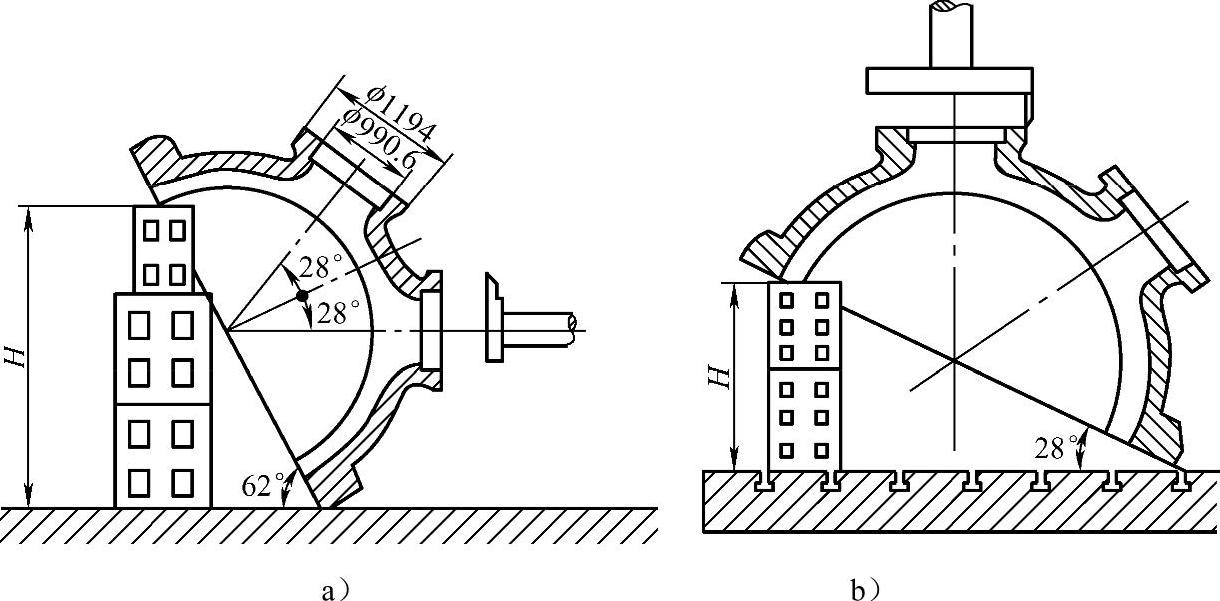

60MW燃气轮机中压缸体零件主要是在外球面上加工4个φ1194mm/φ990.6mm深200mm的斜孔,所要加工的空间斜孔与机床主轴不垂直,而且孔的直径很大,“钻—扩—铰”的方案已不能满足加工要求,以往针对这类情况,通常的方法是将工件倾斜一定角度,使所加工的孔轴线与机床主轴一致,这就是我们通常的“摆活”方式。如图4-46所示,由于孔径在φ1000mm左右,可采用镗床镗孔的方式,也可采用铣床铣孔的方法,两种方法对比分析如下:

(1)镗孔方案 若采用图4-46a所示的在卧式(落地)镗床上镗孔方案,机床主轴呈水平状态,工件要倾斜62°,所要加工的孔轴线才能到水平位置,这时,工件下方所垫方箱的高度按下式计算H=(1100mm+860mm)sin62°≈1730mm

而且,气缸棱边着地,气缸所受的加工力与工作台平行,因此,装夹稳固性极差,致使背吃刀量小,效率低,而且因重心过高极易造成倾翻等安全事故。

(2)铣孔方案 图4-46b所示的加工方案是在4.8m×12.8m龙门铣床上来完成的,机床主轴呈垂直状态,工件要倾斜28°,所要加工的孔轴线才能到水平位置,这时,工件下方所垫方箱的高度按下式计算H=(1100mm+860mm)sin29°≈920mm

这时,下垫高度减少了近一半,而工件上受到的加工力与工作台垂直,使工件的装夹稳固性大为提高,加工效率也成倍提高。具体方法为:在龙门铣床上,机床主轴按气缸中心及其他已加工基准面,精确定位后,先用丁字刀盘刻内圆φ990.6mm、外圆φ1194mm加工线,然后用玉米棒铣刀“排铣”内外圆,单边留余量5mm,然后用丁字刀盘加工内圆φ990.6mm外圆φ1194mm至符合图样要求。

图4-46 60MW燃气轮机中压缸体加工方案之一

a)在卧式镗床上加工 b)在龙门铣床上加工

上述两种方案都是要将工件倾斜一定角度,才能使所加工的孔轴线与机床主轴一致,这就是我们通常所说的通过“摆活”来实现。在这两种加工方案中,每加工一个斜孔,工件均要装夹一次,不仅费工、费力,而且每装夹一次,基准也不容易重合,找正定位误差大,加工质量无法保证,所以不是较好的方法。

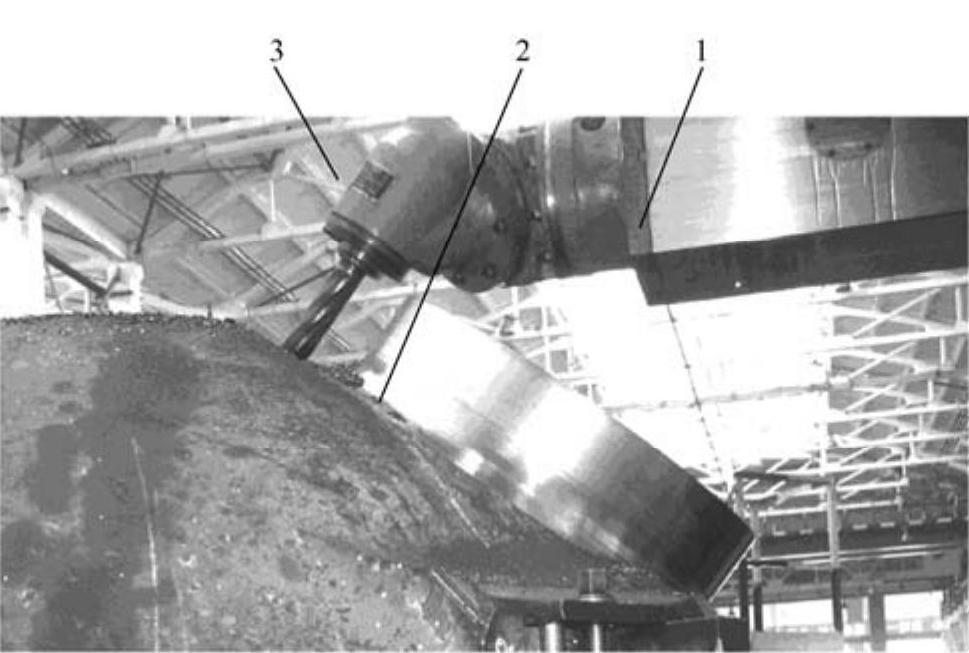

(3)万向角度铣头铣孔方案 利用万向角度铣头加工工件如图4-47所示,通过万向角度铣头改变机床主轴方向,使孔轴线与铣刀轴线一致。先在普通立式车床上加工出半球底面并在半球底面附近先加工出“找正带”以便工件的找正与装夹,万向角度铣头铣孔只需一次装夹工件,省工、省力,定位精度高,但加工程序相对复杂,这就是“用脑力换体力、用脑力换效率、用脑力换质量”的方法。

图4-47 60MW燃气轮机中压缸体加工方案之二

1—镗床主轴 2—工件 3—万向角度铣头

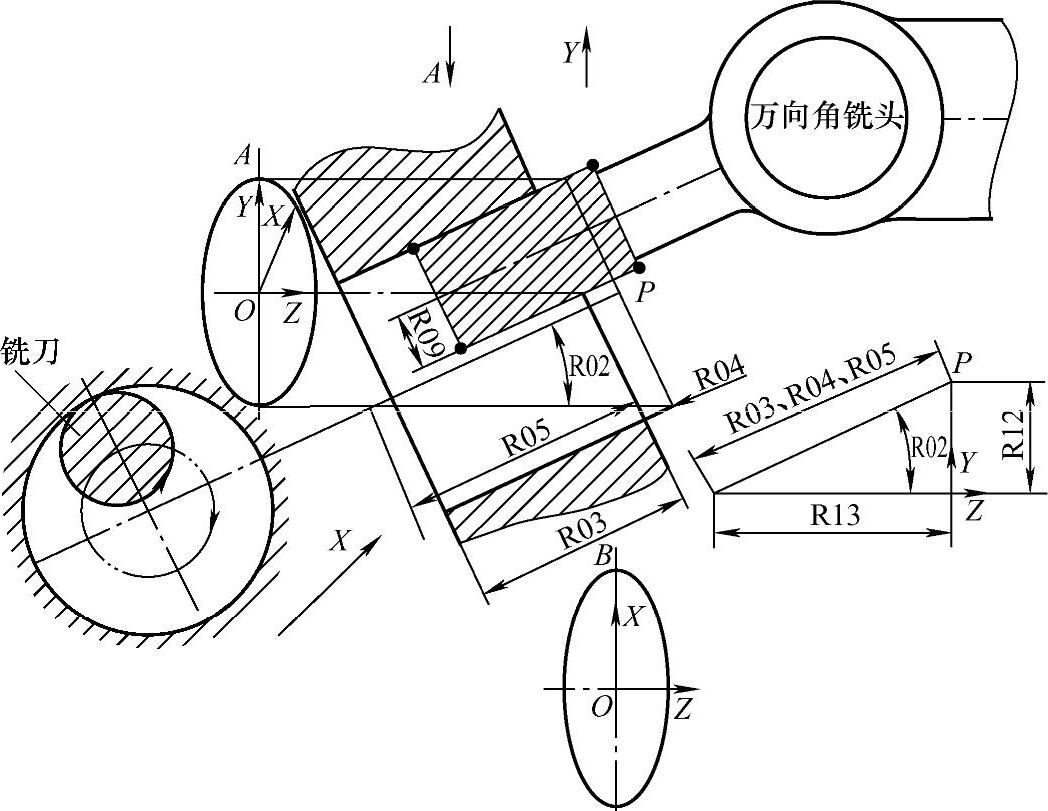

2.参数设定

在TK6920落地数控镗床上,利用万向角度铣头加工工件,关键是燃气轮机缸体斜孔各参数的设定与计算,具体的参数设定如图4-48所示。

图4-48 燃气轮机缸体斜孔参数设定

(1)直接变量

R01:加工孔半径。

R02:斜孔倾斜角度(孔轴线与水平轴线正方向的夹角)。

R03:斜孔的有效深度。

R04:刀具与斜孔底面的进刀距离。

R05:考虑出刀距离之后,孔的最终深度。

R06:斜孔顶面中心孔的X坐标,孔中心的X坐标轴设为0。

R07:斜孔顶面中心孔的Y坐标。

R08:斜孔顶面中心孔的Z坐标。(https://www.xing528.com)

R09:铣刀半径。

(2)操作控制参数

R46:圆周方向,圆周等分参数。

R47:深度方向,每个层次加工的深度(深度步长)。

R48:每次插补的距离,控制插补精度(角度步长)。

R49:考虑到程序同时适合斜外圆柱/斜内孔的加工,R49=±1,取+1时为斜外圆柱的加工,取−1时为斜内孔的加工,如图4-49所示。

图4-49 斜外圆柱/斜内孔的加工

a)斜外圆柱,R49=+1 b)斜内孔,R49=−1

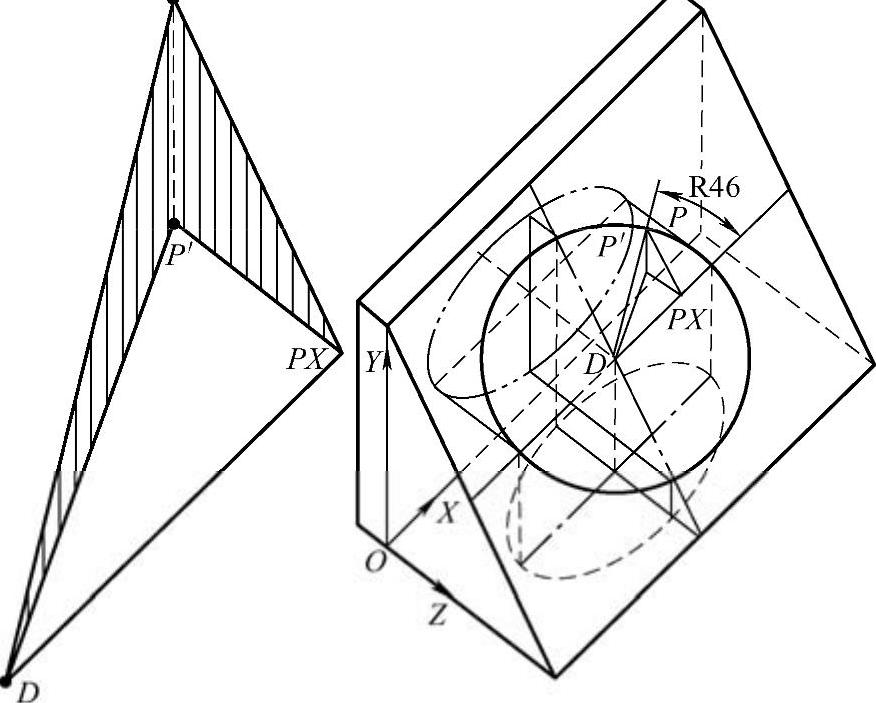

3.空间各参数坐标点的计算

要计算动点P的坐标,首先要求出OPX与PPX的长度。根据图4-50所示的几何关系有OPX的长度=R01cos46°,PPX的长度=R01sin46°

图中OPX的长度与X轴平行,其长度就是动点P的X坐标,PPX的长度是在YZ坐标平面,需要进行分解,即动点P的Y坐标等于PP′的长度,动点P的Z坐标等于PPX的长度,因此P点的坐标计算如下

X=R01cosR46,Y=(R01sinR46)sinR02+ R07,Z=(R01sinR46)cosR02+R08

这是动点P的坐标,编程时还要考虑刀具半径R03与孔的深度参数,缸体斜内孔空间各参数坐标点在三个坐标平面上的投影关系如图4-50所示。

图4-50 缸体斜内孔空间各参数坐标点的计算

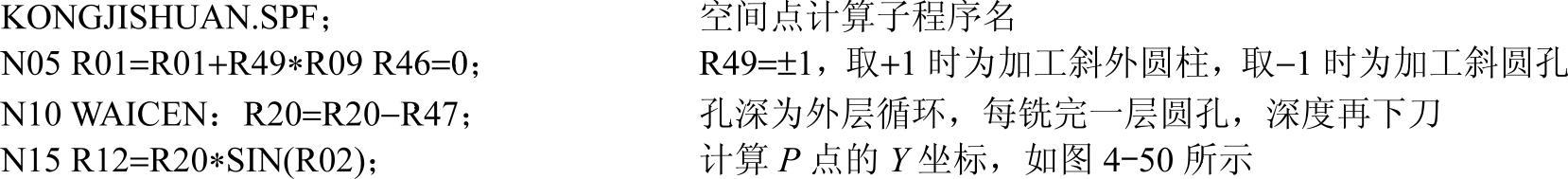

4.编制程序

1)参数子程序(用于计算空间各参数坐标点)程序如下:

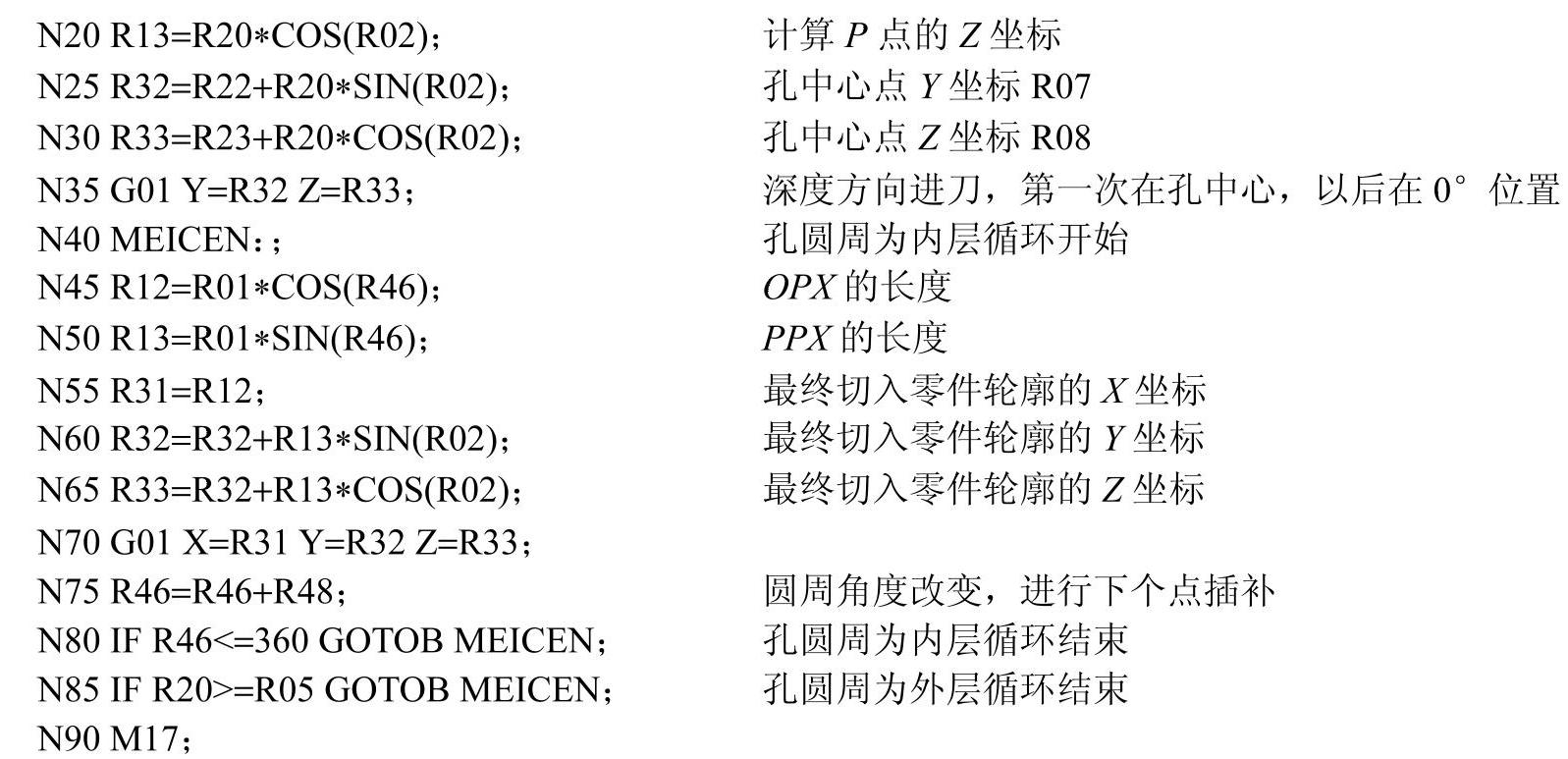

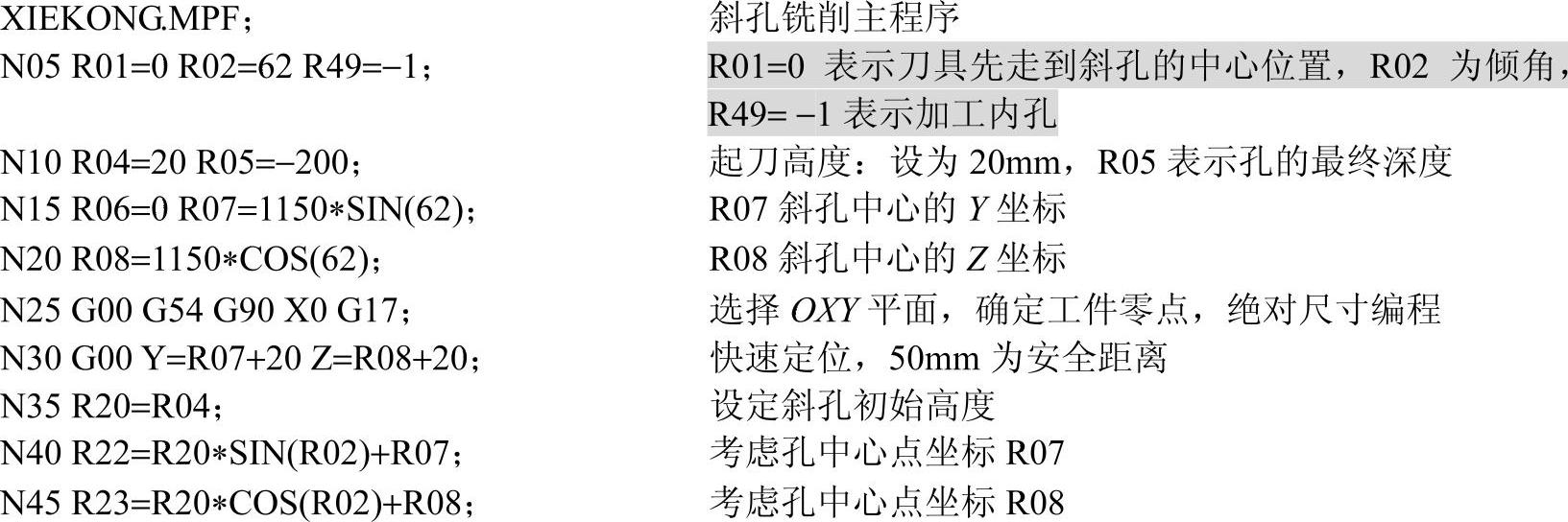

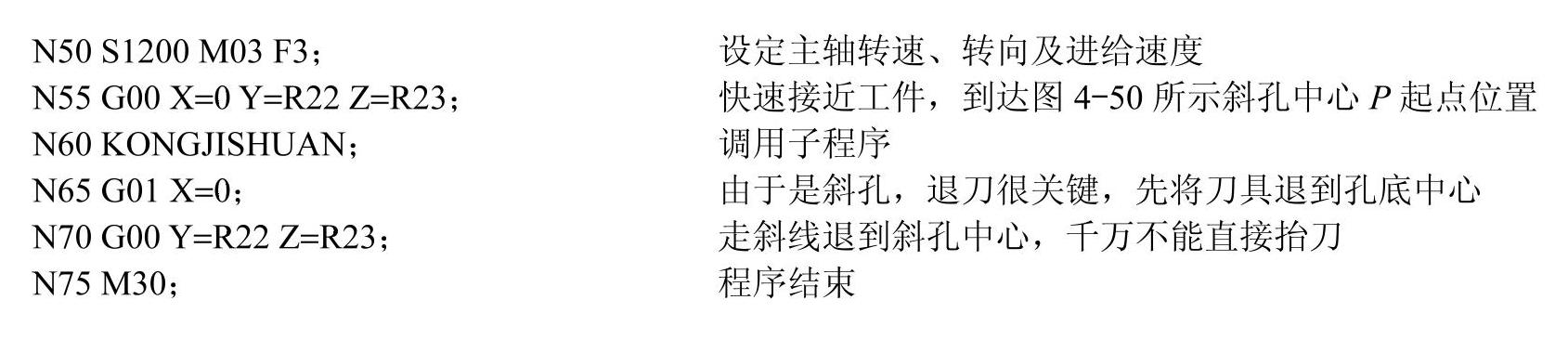

(2)斜孔铣削主程序 在TK6920落地数控镗床上加工缸体斜内孔如图4-51所示。通过主程序调用相应R参数子程序,并赋予相应变量值,就可完成相应孔的加工,每加工完一个孔后,工作台(带B轴)旋转一个角度,加工下一个孔,直到加工完全部孔,结束程序。程序如下:

图4-51 在TK6920落地数控镗床上加工缸体斜内孔

1—落地数控镗床 2—工件找正带 3—φ1194斜圆孔

点评

传统的“摆活”方式加工斜面、斜孔、斜槽都是以牺牲效率换来的:工件要多次装夹需要设计制造专用的工艺装备,加工中工件稳固性极差,又存在安全隐患等;而使用万向角度铣头加工类似零件,如GE缸各斜面、斜孔、斜槽等(图4-50),也只需一次装卡工件,节省了工时、体力,产品精度得到了很好的保证,取得了较好的应用效果。同时,工件在加工中的安装基面就是工件以后的工作基面,稳固性好,也消除了加工中的安全隐患说明通过万向角度铣头与R参数子程序编程的完美结合,完成斜面及其上的孔、槽的加工是完全可行的。另外,同一个R参数子程序KONGJISHUAN,通过改变R49的值,实现斜面外圆柱/内孔的加工,一举多得,这就是“用脑力换体力、用脑力换效率、用脑力换质量”的方法,加工质量与效率得到了同步提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。