试编制图4-36所示外球面的铣削加工工艺与数控程序。

图4-36 外球面零件的加工

1.加工原理

无论需要加工的外球面是一个完整(标准)的半球面还是半球面的一部分,均假设待加工的毛坯为一圆柱体,图中阴影部分即为使用平底铣刀进行粗加工时需要切除的部分,以自上而下的等高方式逐层去除加工余量,每层以G02方式(顺铣)铣削加工。在每层加工时,如果被去除部分的宽度大于刀具直径,则还需以G02方式由外至内多次铣削加工。

为了便于描述,每层加工时刀具的开始和结束位置均指定在OXZ平面内的+Y方向,外球面的粗加工通常使用平底铣刀在Z方向进行分层铣削,即使用平底铣刀由上而下(或由下而上)以等高方式逐层切削,每层采用G02/G03圆弧插补铣削。编程时为了保证加工余量的均衡,在Z方向进行分段,以Z等于某个值为一个步距,并把Z作为自变量,圆弧半径作为Z的函数。

2.工艺分析

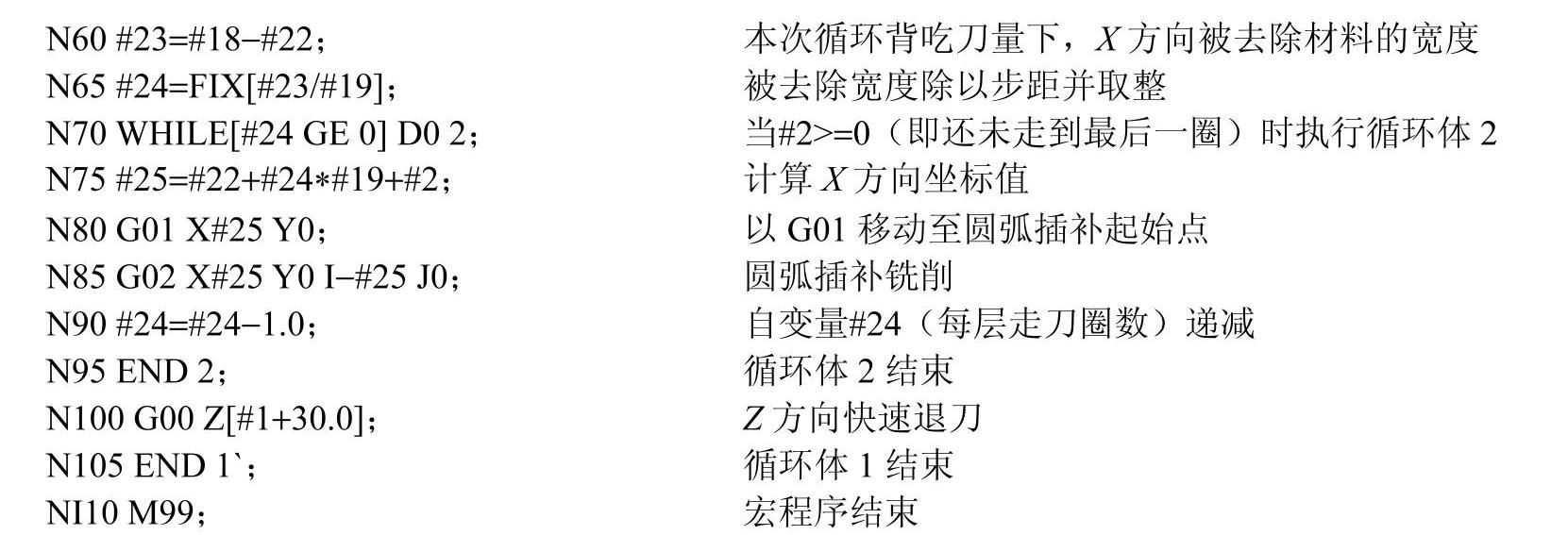

进给轨迹的处理:用立铣刀铣削曲面是刀尖或部分刀沿完成的,当刀尖沿圆弧运动时,其刀具中心运动轨迹是与零件轮廓相似的圆弧,但两个圆弧的圆心与半径均不相同,如图4-37a所示。

对球头铣刀加工,曲面加工是球头铣刀的切削刃完成的,其刀具中心是球面的同心球面半径相差一个刀具半径,如图4-37b所示。

(1)刀具选择 球面加工使用的刀具:粗加工可以使用键槽铣刀或立铣刀,也可以使用球头铣刀,精加工应使用球头铣刀。由于采用三轴联动,刀具轴线不可能随时与球面各点的法线一致,因此是近似加工,存在原理误差。

(2)进给路线 球面加工的进给路线一般是一系列水平面截球面所形成的同心圆。在进给控制上有从上向下进给和从下向上进给两种,一般应从下向上进给来完成加工,此时主要利用铣刀侧刃铣削,表面质量较好,端刃磨损较小,同时切削力将刀具向“欠切”方向推,有利于控制加工尺寸。

(3)进刀点的计算与控制 先根据允许的加工误差和表面粗糙度要求,确定合理的Z向进给量,再根据给定加工深度Z,计算加工圆的半径,即X=SQRT(R2-Z2),此方法进给次数较多。另一种方法是先根据允许的加工误差和表面粗糙度,确定两相邻进刀点相对球心的角度增量,再根据角度计算进刀点的R值和Z值,即Z=Rsinθ,X=cosθ,如图4-37c所示。

图4-37 外球面加工进刀点的计算与控制

3.编制程序(https://www.xing528.com)

(1)根据宏程序格式要求设定参数(用平头刀进行粗加工外球面

#1=(A)—外球面的圆弧半径。

#2=(B)—平底铣刀半径。

#3=(C)—球面起始角度,#3≤90°。

#4=X(1)—球面终止角度,#4≥0°。

#17=(Q)—Z坐标每次递减量(即Z方向进刀的层间距)。

(2)宏程序

程序如下:

加工一个外球面,球面半径为200mm,平头刀直径为30mm,外球面起始角度为90°,终止角为0°,Z轴每层递减量为1mm,其程序如下:

点评

本例采用了无摆动轴的三轴联动方式及内、外两层循环编程方式,存在原理误差。从N30到N105为外层循环,采用WHILE…DO循环,用于控制球体分层加工;从N70到N95伋为内层循环,采用WHILE…DO循环,用于控制每层球体加工。由于刀具轴线不可随时与球面轮廓线切线垂直,因此是近似加工,否则需要1~3个摆动轴才能实现无原理误差的加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。