加工球面零件比较常见,一般是在车床上车削加工,也比较容易,但有些球面零件又不宜在车床上加工,如核电产品上的封头,技术要求也很高,需要在数控铣镗床上加工,如图4-34所示的内球面,因此,需要研究内、外球面零件的铣削加工程序问题。

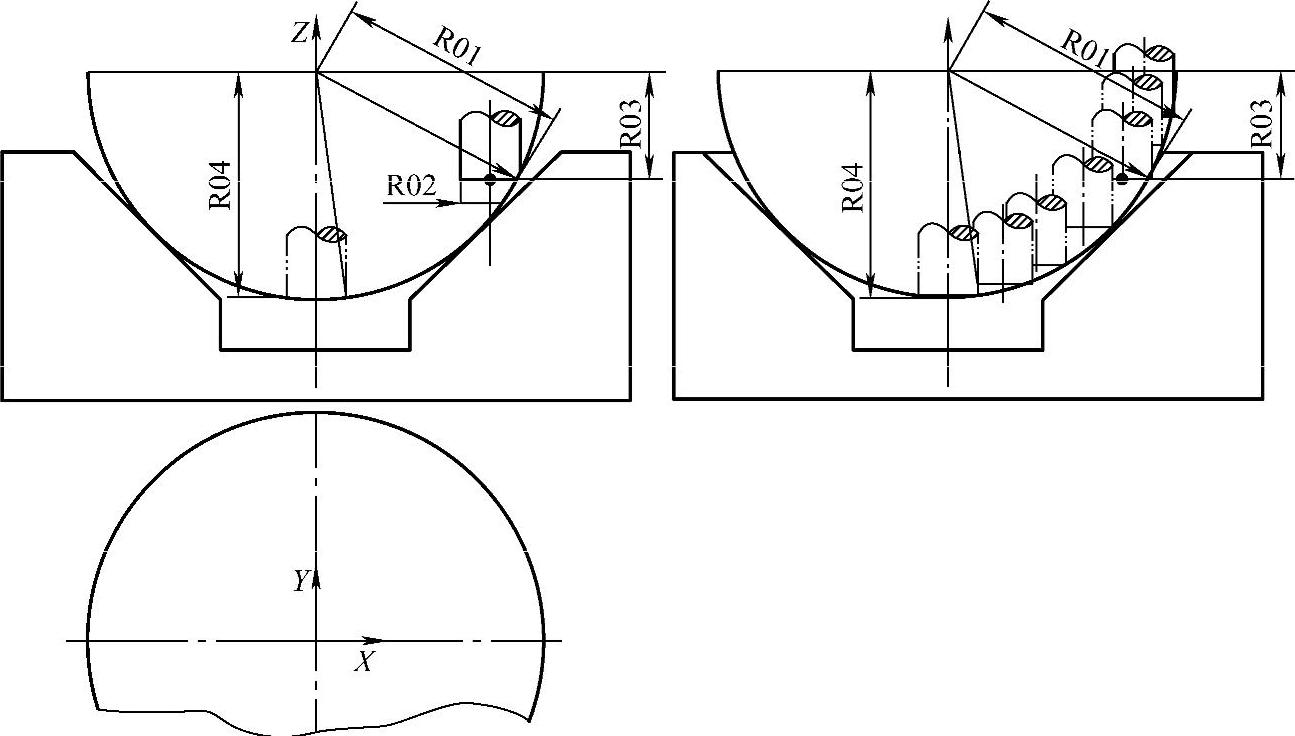

图4-34 内球面零件的粗加工

1.内球面的粗加工工艺方案设计

内球面粗加工所使用的方法为“自上而下、高度方向等步长向下”进行的分层式粗加工。逐层去除余量,如图4-32所示。假设待加工的毛坯为一实心体,粗加工方式为:使用平底铣刀(或大直径铣刀盘),每次从中心垂直下刀,向X负方向走第一段距离后顺时针走整圆,因为是粗加工,故全部采用逆铣,走完最后外圈后抬刀返回中心,进给至下一层继续,直至到达预定深度。

2.R参数的设置

R01——内球面的圆弧半径。

R02——铣刀半径。

R03——Z坐标值设为自变量,半球面Z=0。

R04——内球面底部深度,R04<=SQRT(R01*R01−R02*R02)。

R20——深度方向Z坐标每次递减量。

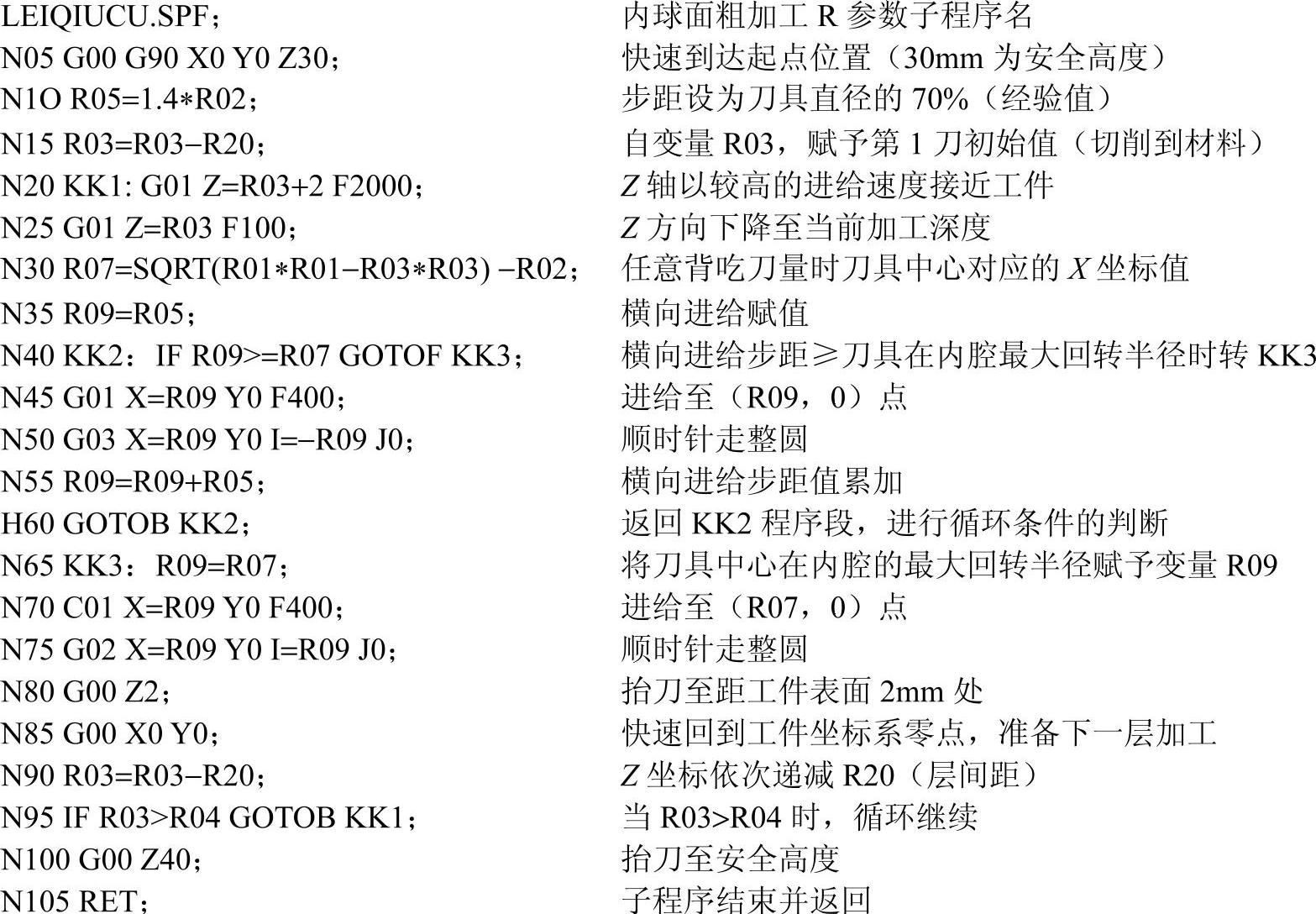

3.内球面的粗加工R参数子程序

程序如下:

注意事项:

1)如果所加工的球为半球,则不需要对R04进行赋值,只需在参数子程序N10段“R05=1.4*R02;”前面增加一句:“R04=−SQRT(R01*R01+R02*R02);”。

2)实际上深度R04能被R20整除。

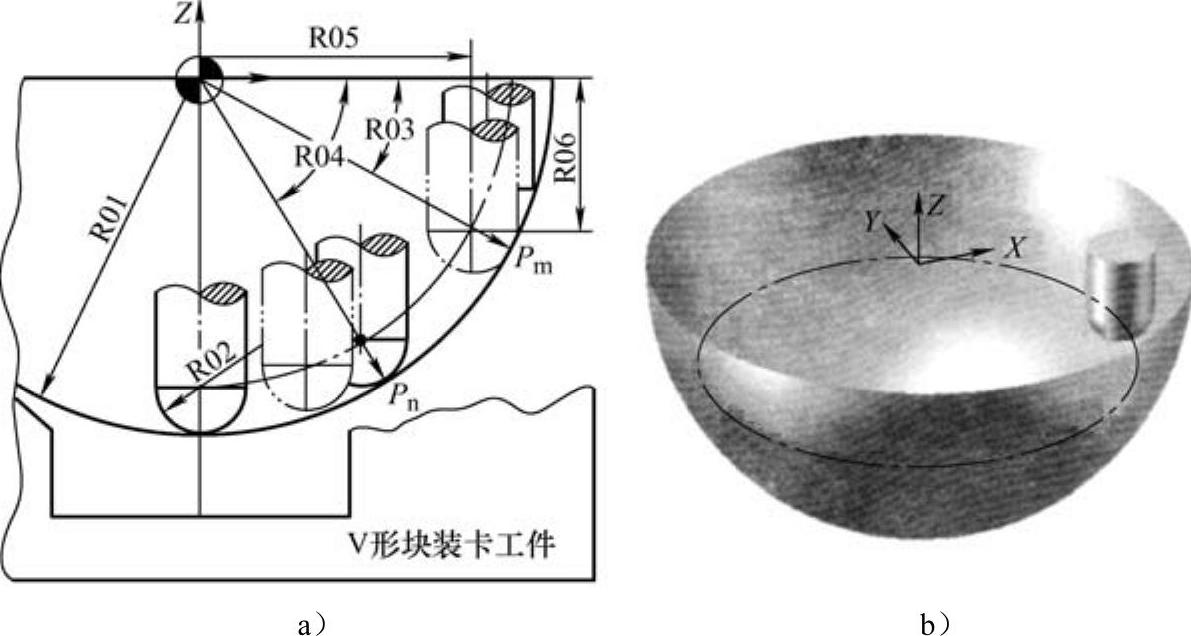

4.内球面的精加工工艺方案设计

内球面精加工所使用的方法为“自上而下、高度方向等步长向下”进行的分层式粗加工,逐层去除余量,如图4-33所示。假设待加工的毛坯为一实心体,粗加工方式为:使用平底铣刀(或大直径铣刀盘),每次从中心垂直下刀,向X负方向走第一段距离后逆时针走整圆,因为是精加工故全部采用顺铣,走完最后外圈后抬刀返回中心,进给至下一层继续,直至到达预定深度。(https://www.xing528.com)

为了便于进刀,内球面精加工所使用的方法一般是“自上而下、等角度水平圆弧环绕曲面精加工”,如图4-35所示。球头铣刀在每层都是以G03方式进给,由于是内凹曲面,需采用自上而下的加工顺序,每层加工时刀具的开始和结束位置重合,均指定在OXZ平面内的正X方向上。

也正是因为所加工曲面为内凹曲面,为避免过切,这里不宜采用圆弧切入和圆弧切出的进刀与退刀方式,此外,在相邻两层之间的刀具进刀,采用由G03圆弧插补的方式进行层间连接。

图4-35 内球面零件的精加工

这里是在OXZ平面进行圆弧插补,应注意视角方向:沿着刀具轴方向,由负向正看去的方向为视角方向,Z是第一轴,X是第二轴,这里的刀具轴Y轴是第三轴,根据右手定则(大拇指指向为Z轴的正方向,食指指向为X轴的正方向,中指指向为Y轴的正方向),层间连接的圆弧插补方向判断如下:如果正对纸面看的话,刀具由上而下进刀,则圆弧插补方向应该为G02,由于视角方向不符,判断的结果“取反”,即为G03。

各R参数定义:

R01——内球面的圆弧半径。

R02——球头铣刀半径。

R03——(OXZ平面)角度设为自变量,若为标准半球面,赋其初始值为0。

R04——球面终止角度,R4≤90°。

R20——角度每次递增量(绝对值)。

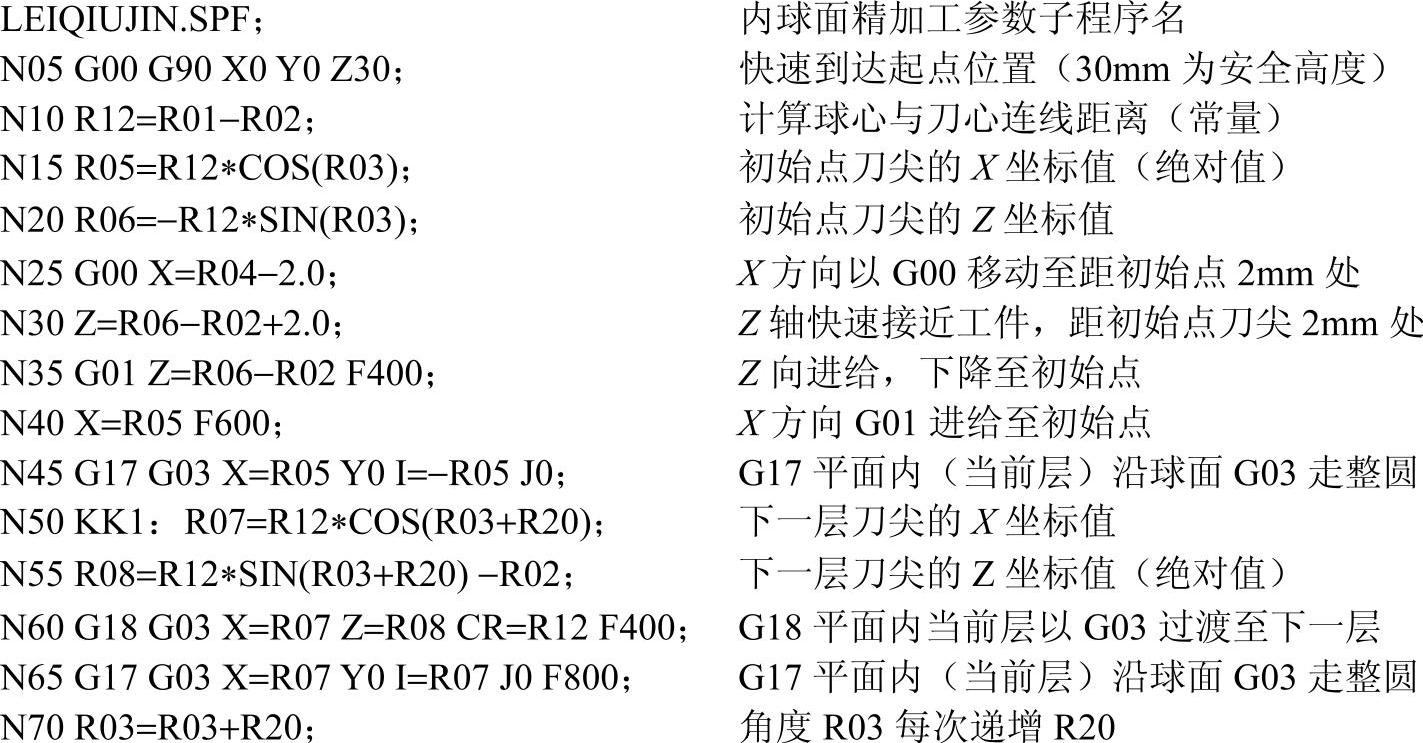

5.内球面的精加工参数子程序

程序如下:

注意:

1)如果R03=0°,R04=90°,即对应于一个完整(标准)的半球面。

2)应确保球面终止角度R04能被R20整除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。