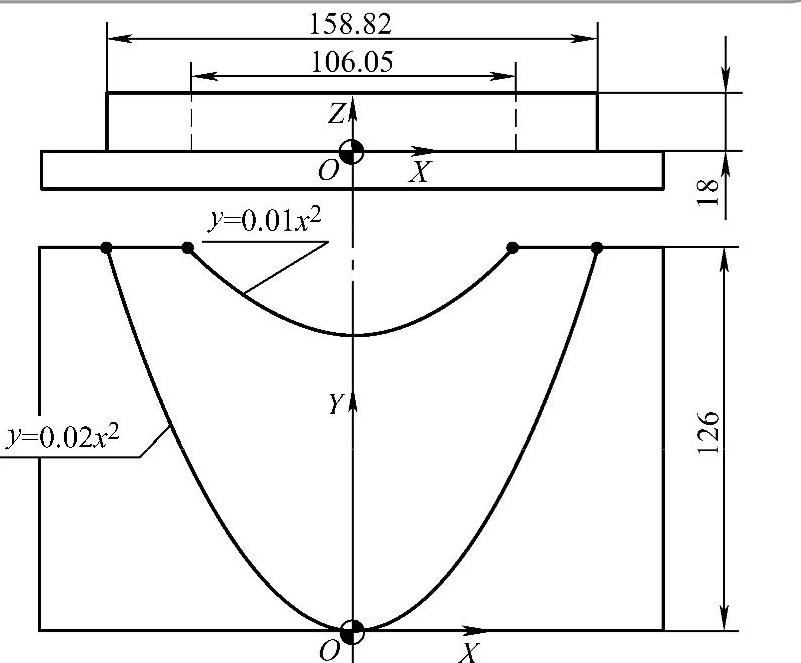

图4-24 抛物线方程曲线轮廓工件

如图4-24所示,该零件的主要外形是由两条抛物线方程曲线与直线围成的平面轮廓凸台,下抛物线方程为y=0.02x2,上抛物线方程为y=0.01x2。由于抛物线方程的系数0.01和0.02均大于0,故两抛物线的开口均向上。通过两条直线与两条抛物线方程曲线围成的封闭图形构成的平面轮廓,其表面粗糙度要求为Ra1.6μm,毛坯为实心的180mm×126mm×60mm的实心长方体,材质为45钢,试编写加工程序。

1.课题分析

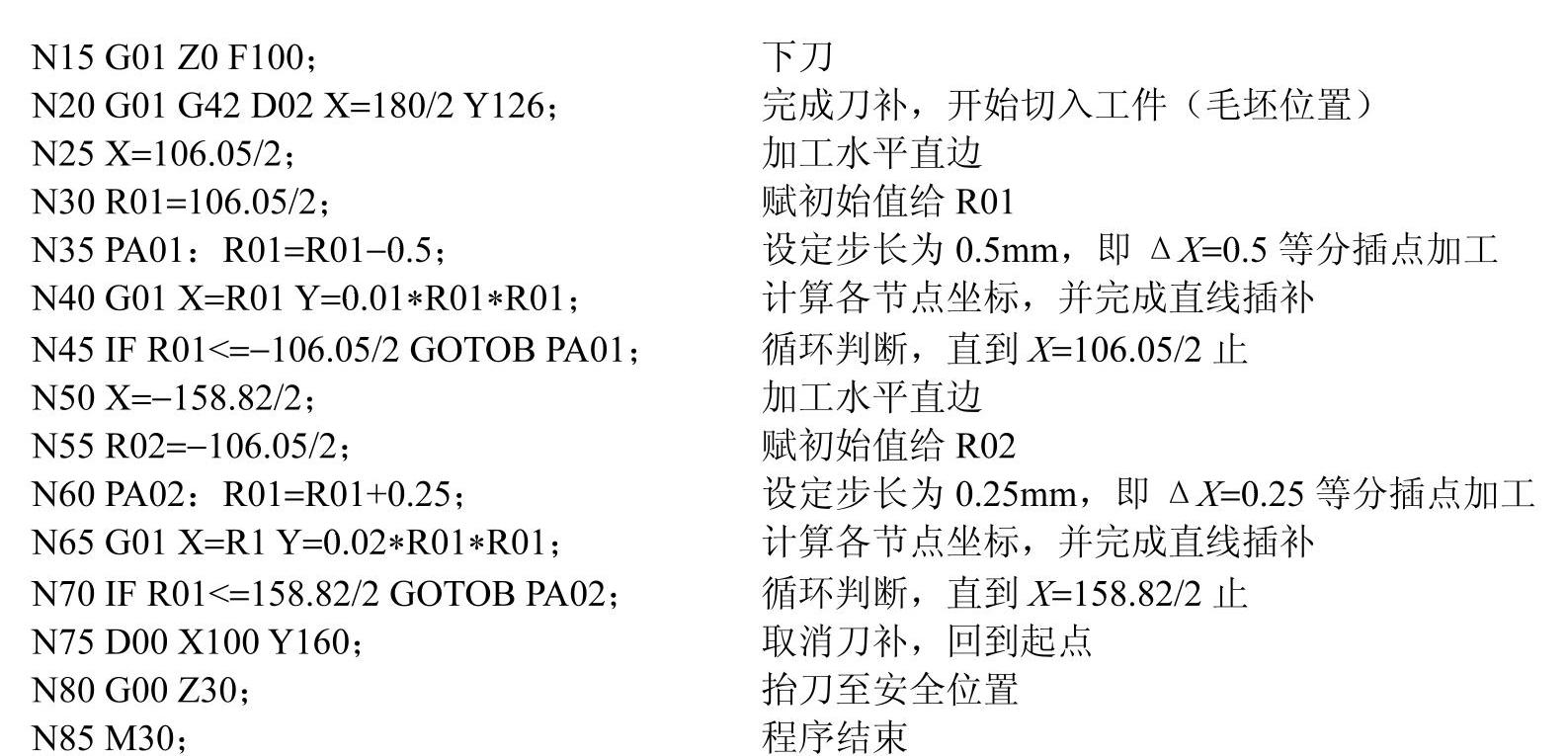

本例工件的外形轮廓为抛物线方程曲线表示的非圆曲线轮廓,同前例,宜采用R参数编程的方式对抛物线曲线方程进行直线段拟合。参数编程时,以X为自变量,Y为因变量,因此采用直角坐标系编程就很方便。由于是外轮廓,为了方便切入和切出,采用轮廓延长线方式,因此起刀点设在(X120,Y126)的位置,退刀点设在(X100,Y160)的位置。

2.工件的装夹

零件外形为矩形,图中仅是抛物线曲线与直线围成的轮廓要加工,表面粗糙度Ra1.6μm,其余为非加工表面,可预先在铣床上加工工件的上、下表面及矩形周边,至表面粗糙度值达Ra 6.3μm即可,以便加工轮廓时的装夹与找正。选择立式数控铣床加工“抛物线方程曲线”轮廓形状工件。

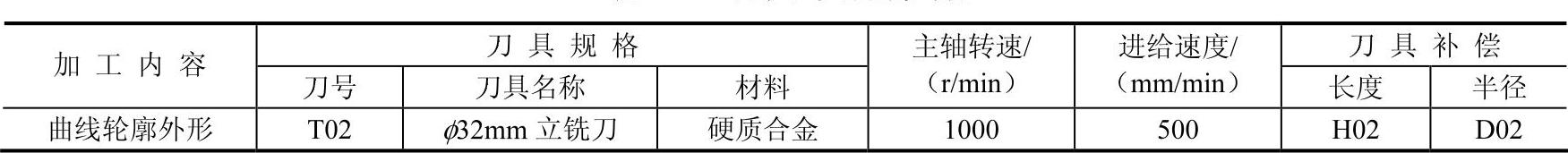

选用压板、螺杆装夹工件。在毛坯铣削完毕后,先在铣床工作台上放上等高块,找正各等高块的高度;放上工件,利用木锤或铜棒敲击工件,打表找正工件后,再用压板、螺杆夹紧工件。注意防止压板、螺杆夹紧工件的位置不当而与刀具发生碰撞。工件零点位置如图4-24所示。工件上Z轴零点表面位置为执行刀具长度补偿后的位置,选用φ32mm的立铣刀加工外形轮廓,至达到尺寸要求。刀具与切削参数见表4-4。(https://www.xing528.com)

表4-4 刀具与切削参数

3.编制程序

程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。