在重型机器上有许多大型内螺纹,一般大于M56且螺距也很大,这些内螺纹不便于用丝锥加工,也不便于车削加工,多在数控机床上采用旋风头铣削加工。本书作者研究开发出了大型内螺纹的数控加工——旋风铣削参数子程序。

1.选题意义

常用的加工内螺纹的方法有攻螺纹、车螺纹、铣螺纹等。对于中小螺纹孔(M56以下)在有现成丝锥的情况下,选择攻螺纹没什么问题,但对于重大装备制造业中的大型内螺纹(通常在M56~M120范围内)的加工就没那么容易了。若用上述方法来加工大型内螺纹,要经过“一锥、二锥…”才能完成,每锥加工不可能完全重合,必然会产生螺纹牙型不重合,出现所谓的“双眼皮”,严重影响螺纹的旋合精度,甚至无法旋合而造成零件报费;其次若用上述传统的方法加工大型内螺纹,效率很低。现采用旋风铣削的方法加工大型内螺纹,可加工M56×3~M120×9的内螺纹,并用R参数子程序的方法编写程序,使用方便,非常有效。

一般在数控镗铣床上,直接装夹成形铣刀进行内螺纹的铣削和程序编制。编程中采用了参数和地址参数,程序可适用于不同直径规格的螺纹加工,对一般精度紧固螺纹的加工,此法甚为简便有效,并且低耗、高效。

在数控镗铣类机床上,内螺纹可以用攻螺纹、车螺纹或铣削螺纹来完成。在有现成丝锥螺纹直径为非标准,或者加工材质过硬等难以加工的情况下,选择铣削加工螺纹,尤显简捷对于精密的、孔数多的螺孔,可选英格索尔的NC−120内螺纹旋风铣削装置。它可严格控制中径公差,减小或消除切削时刀具对牙型的干涉。由于该装置的安装、调试和量块等准备工作繁杂、耗时冗长,故不常用。对普通螺纹的加工,常在主轴上直接装夹成形铣刀,利用数控中的螺旋插补功能来完成螺纹的铣削,较为省时、简便。其加工工艺方法和编程如下:

2.原理和加工工艺方法

(1)加工原理和轨迹 在数控镗铣类机床上加工大型内螺纹,可采用旋风铣削的原理:高速旋转的成形铣刀,其刀尖回转圆始终与内螺纹外径处于内接状态,与此同时,刀具绕工件孔轴线作螺旋运动。此时60°成形铣刀把与刀尖干涉的金属切除,在工件孔壁上就切出螺纹槽。螺旋运动是通过数控机床的螺旋插补功能来实现的。为防止加工到孔底部时,切屑与刀具的干扰阻挤加工部位,并被切屑遮盖不便观察,旋风铣削均采用从孔底向外加工的进给方向。

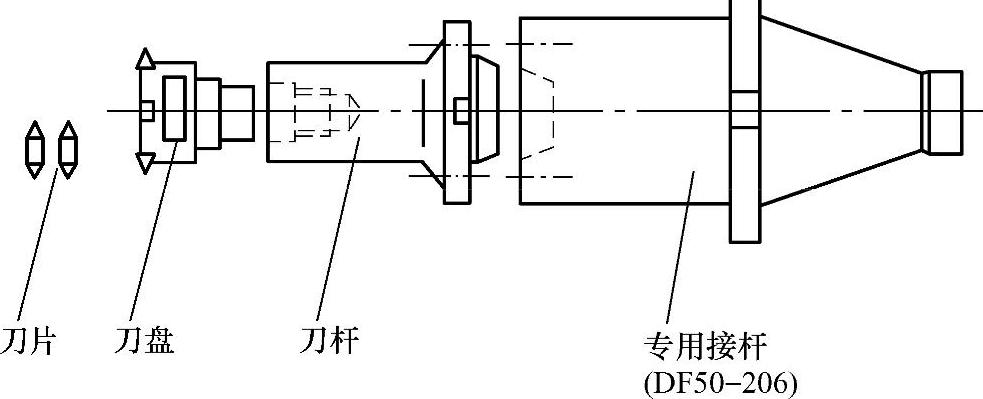

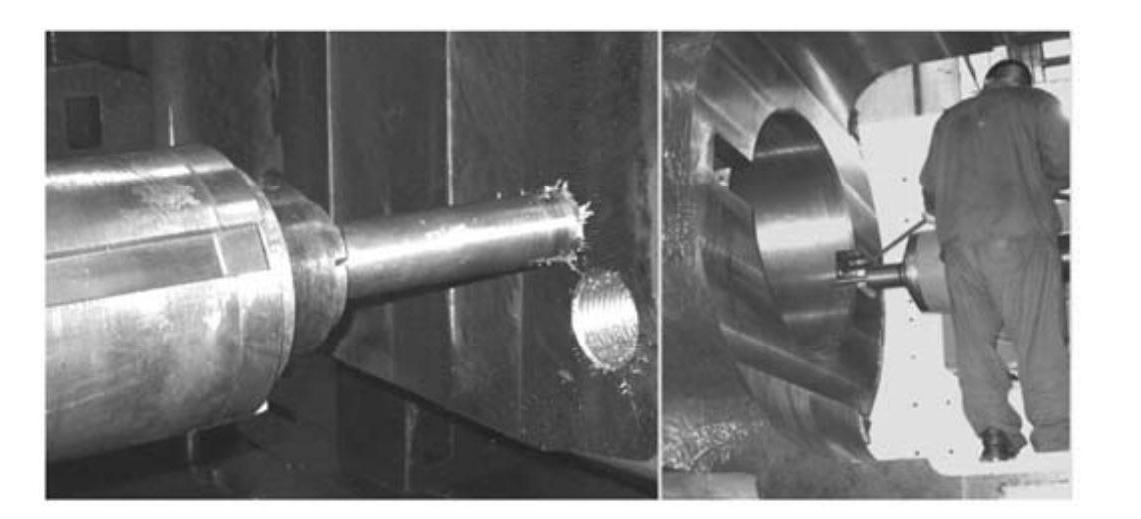

图4-14 旋风铣削内螺纹的刀具和附具

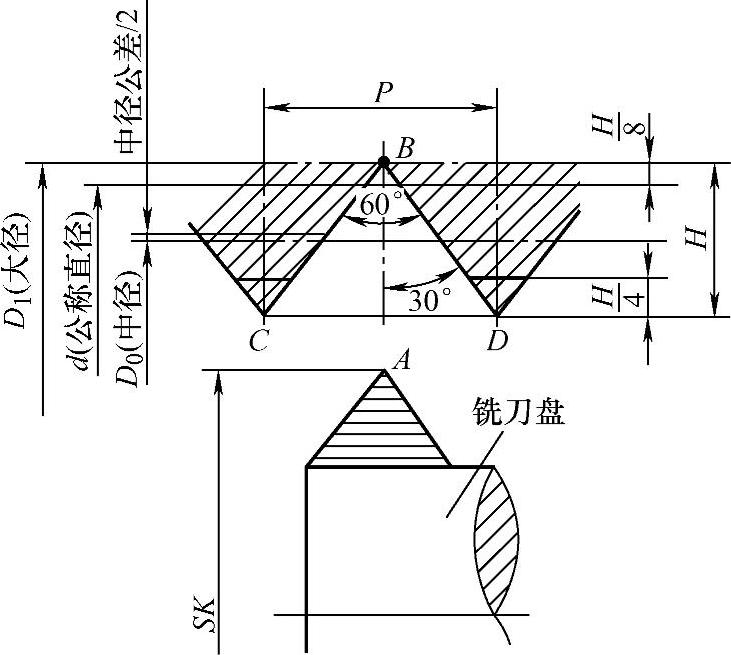

图4-15 螺纹有关参数的计算

(2)刀具和附具 内螺纹旋风铣削时,使用了NC−120装置上的刀片、刀盘和刀杆(图4-14),另外还设计制造了一根专用接杆,其前面连接铣刀杆与铣刀盘,后面的锥柄与机床连接。该刀片是可转位的,为不重磨硬质合金刀片,其尺寸和角度精度较高,装于刀盘上,可同时装4~6把刀片,组成多刃铣刀盘。刀盘通过其尾部的定心柱和螺纹与刀杆联接,刀杆又通过尾部的短锥、键和螺钉,紧固在可装入主轴锥孔的专用接杆上。该刀具具有同时参与切削的刀具多、精度高、耐磨性好等优点,因而保证了牙型轮廓的准确性。由于刀具直接连接主轴,在选择刀盘时,主要考虑加工的螺距大小和螺孔深浅,螺孔直径不是考虑的主要因素。铣螺纹用刀具也可自行设计,但其制造精度要满足工件的要求。为保证其牙型轮廓精度和表面粗糙度,尽可能采用多刃结构。

3.螺纹有关参数设定

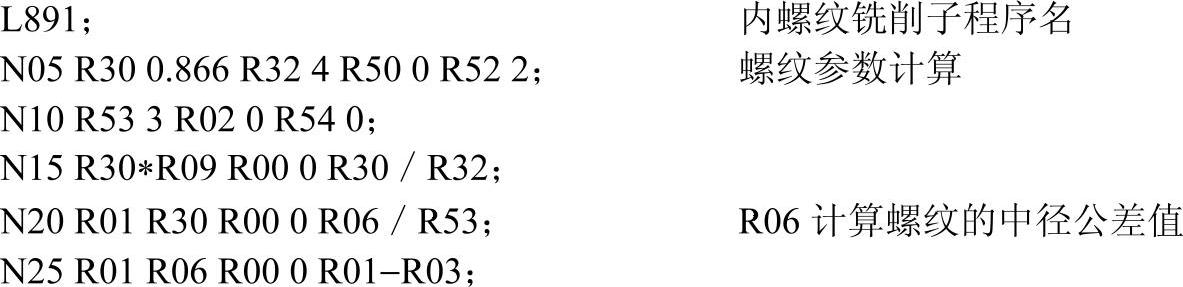

螺纹标准中规定其牙型是将等腰三角形尖峰削去一定的高度,如图4-15中的H/8,并以此作为螺纹公称直径。体现螺纹尺寸精度的重要标志之一是中径公差。通过对中径公差的不同取向,可达到内外螺纹配合间隙的要求。数控铣削中,为使刀尖点A与牙型尺寸中的点B重合,必须计算出螺孔的大径D1,如图4-15所示。

4.螺纹相关尺寸计算D1=d+2H/8=d+H/4式中,H=Pcos30°,为螺纹牙型全高;P为螺距。

中径公差按其公差值的1/3考虑,则D1还将加大D1=d+H/4+e/3式中,e为螺纹的中径公差值,一般按H6~H7考虑。

5.参数的定义和轨迹

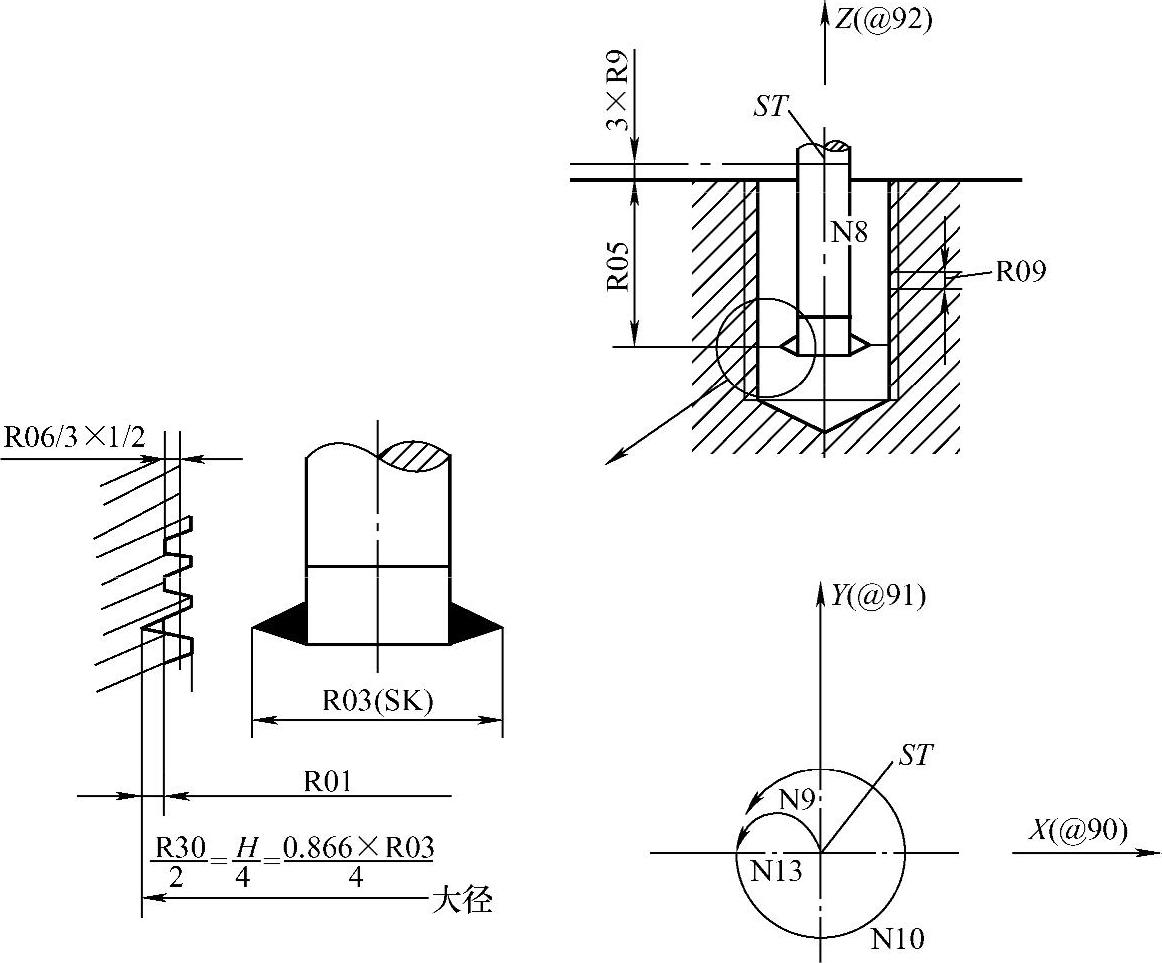

内螺纹铣削程序轨迹及参数定义如图4-16所示。

R01——加工螺纹公称直径。

R03——专用铣刀盘刀尖直径(SK)。

R05——加工螺纹的深度。(https://www.xing528.com)

R06——螺纹中径的公差值。

R08——螺纹铣削进给速度。

R09——螺距。

图4-16 内螺纹铣削程序轨迹及参数定义

6.程序编制

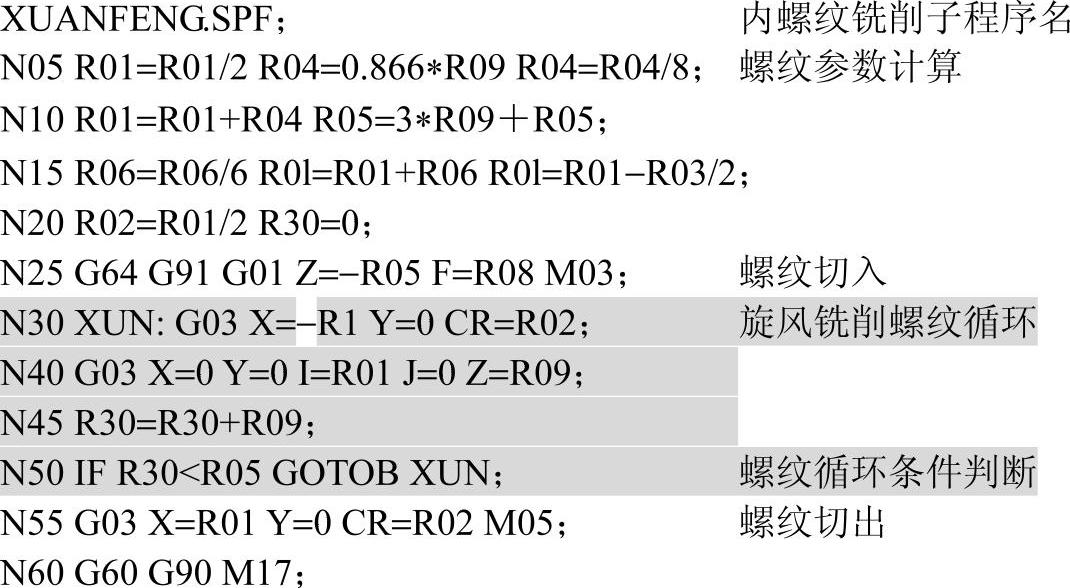

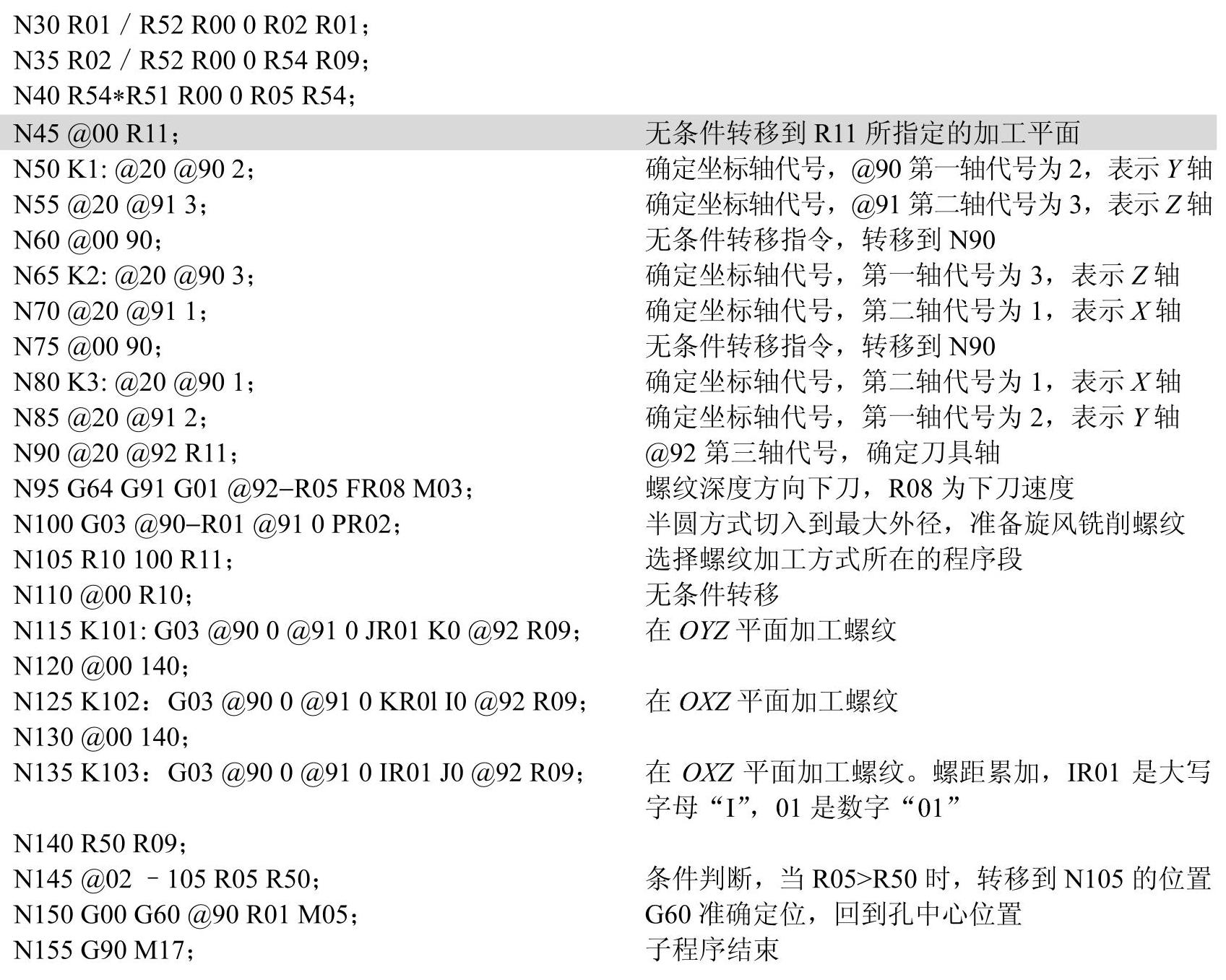

程序采用西门子(SINUMERIK)840D系统的代码编写,以子程序形式编制。用R参数代替语句中的数码和数值,能适用于不同直径、不同螺距、不同深度的螺纹的加工,具有一定的通用性。程序按刀具中心点轨迹编写,所以没有使用刀补功能。程序可长期存入数控机床,使用时,由主程序调用并给出切削用量、初始参数赋值和使刀具中心定位在已加工好的底孔上方即可。图4-17所示为旋风铣削M120内螺纹加工现场。

(1)用SINUMERIK 840D编写OXY平面上内螺纹铣削子程序

图4-17 旋风铣削M120内螺纹加工现场

注意:上面的程序是按加工右旋内螺纹设计的,也可按同样方法编写左旋内螺纹的通用参数子程序。

为了适应在不同坐标平面使用,设定一个刀具轴参数R11,以确定加工平面,R11为刀具轴编号:X轴为R11=1,Y轴为R11=2,Z轴为R11=3。

对于在任意坐标平面上铣削内螺纹,关键是要确定螺纹轴线与哪一个坐标轴平行,也就是旋风铣削的刀具轴,设定一个刀具轴参数为R11,表示刀具轴编号,利用@20取地址功能码自动确定旋风铣削刀具所在轴线位置。@90,@91、@92数控机床轴代码指令中,@90,@91分别为加工平面的第一轴与第二轴,@92则为垂直于该平面的第三轴,也就是刀具轴。由@20取得的轴代码与R11进行比对,最后自动判断是在哪个平面上加工螺纹。

(2)任意平面上内螺纹铣削子程序 采用SINUMERIK 8MC编写的任意平面上内螺纹铣削子程序中,指令@20、@90则是自动选定内螺纹所在的坐标平面,通过无条件转移到R11所指定的加工平面。程序如下:

点评

对于在任意坐标平面上铣削内螺纹,关键是要确定螺纹轴线与哪一个坐标轴平行,即自动判断是在哪个平面上加工螺纹。通过L891(SINUMERIK 8)子程序可以实现任意坐标平面上的内螺纹铣削。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。