加工图4-4所示的五角星,轮廓相交处按铣刀半径考虑,五角星外接圆半径  ,深度为10mm,Z轴零点设在工件表面,底部留有30mm的夹头,在立铣床上用机用虎钳装夹,试编写程序。

,深度为10mm,Z轴零点设在工件表面,底部留有30mm的夹头,在立铣床上用机用虎钳装夹,试编写程序。

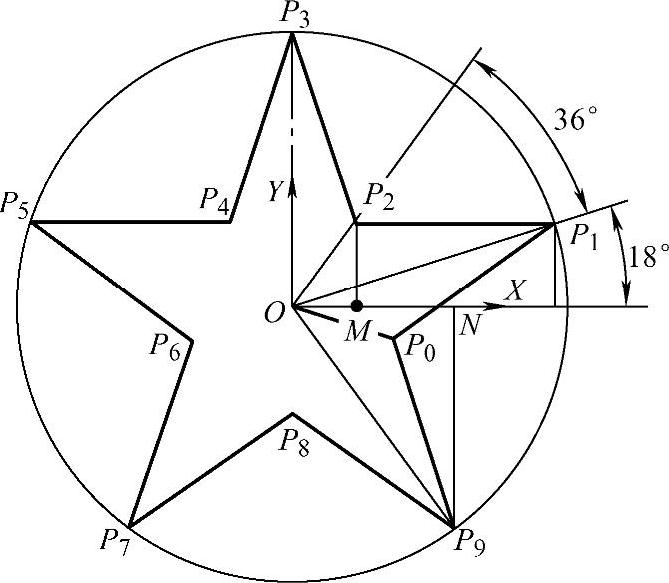

图4-4 直线平面轮廓R参数编程

1.参数设定与坐标计算

设五角星外接圆半径参数为R10,五角星有五个大顶点和五个小顶点,每个顶点的夹角为72°,由于对称关系,只需要计算出四个点的坐标,即P0、P1、P2、P9,设R01、R02分别代表P1点的X、Y坐标,R03代表P2点的X坐标,则有

R01=R10*COS(18)

R02=R10*SIN(18)

根据直角△OMP2有R03=R02/tan54°

设R04代表P2点半径,则有

设R05、R06分别代表P0点的X、Y坐标,则有

R05=R04*COS(-18)

R06=R04*SIN(-18)

设R07、R08分别代表P9点的X、Y坐标,则有

R07=R10*COS(-54)(https://www.xing528.com)

R08=R10*SIN(-54)

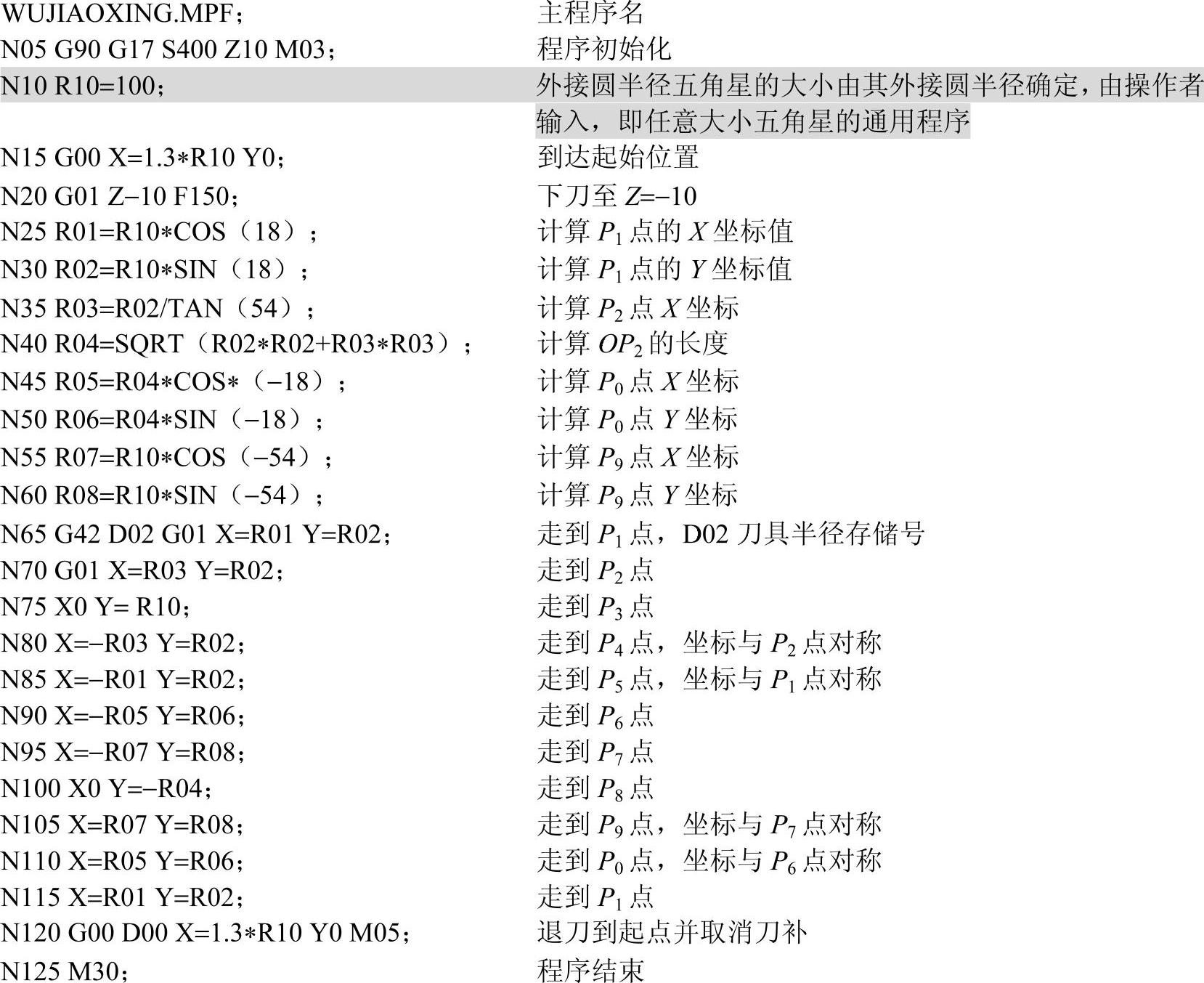

2.程序编制

程序如下:

这是一个任意大小五角星(其一个顶点在Y轴上且关于Y轴对称)的通用程序,只要给定五角星外接圆半径,就可以加工出任意大小的五角星,不需要再编程。

通过本例可以看出,应用参数与变量编程的优点如下:

1)由于使用变量进行编程,程序能够用变量对零件的加工轮廓的编程坐标进行算术和逻辑运算,使编程坐标值的计算快速、准确。

2)在参数编程中,可用程序语句和NC语句进行条件转移和循环语句的编程,这就能将同样的加工轮廓编程大为缩短和简化。

3)有利于典型零件加工表面编程的标准化。在应用变量编程时,对于表面轮廓相同而尺寸不同的零件,只需编写一个通用程序。当要加工该类零件时,将不同零件的尺寸输入到相应的变量中(西门子编程系统为修改参数的赋值),就能够实现程序加工。

4)简化工人的编程和操作,提高生产现场的编程效率。

本例是采用直角坐标系逐点计算各坐标点编写的五角星通用程序,要计算10个点的坐标,相对来说,还是比较麻烦的,读者在以后的例子中还可以看到更为简便的R参数五角星通用子程序。

随着产品升级换代及生产节奏的加快,同时减少重复劳动,人们将大量的、典型的加工表面通用程序编写出来并存储到数控机床中,当生产中遇到同类型轮廓的零件时,只需将相应尺寸输入到对应R参数中,即可立即生成所需程序。这就是SINUMERIK数控系统R参数编程。

点评

SINUMERIK 840D数控系统是目前比较先进的一种,现广泛应用于大中型数控机床上,很多工厂都在使用这一数控系统,其中的一个很重要的特点就是它可以通过改变某些R参数的赋值,实现同类零件共用一个程序,从而极大地提高编程效率;同时只要通过改变R参数,就能够实现产品形状及尺寸的变化,从而实现柔性制造。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。