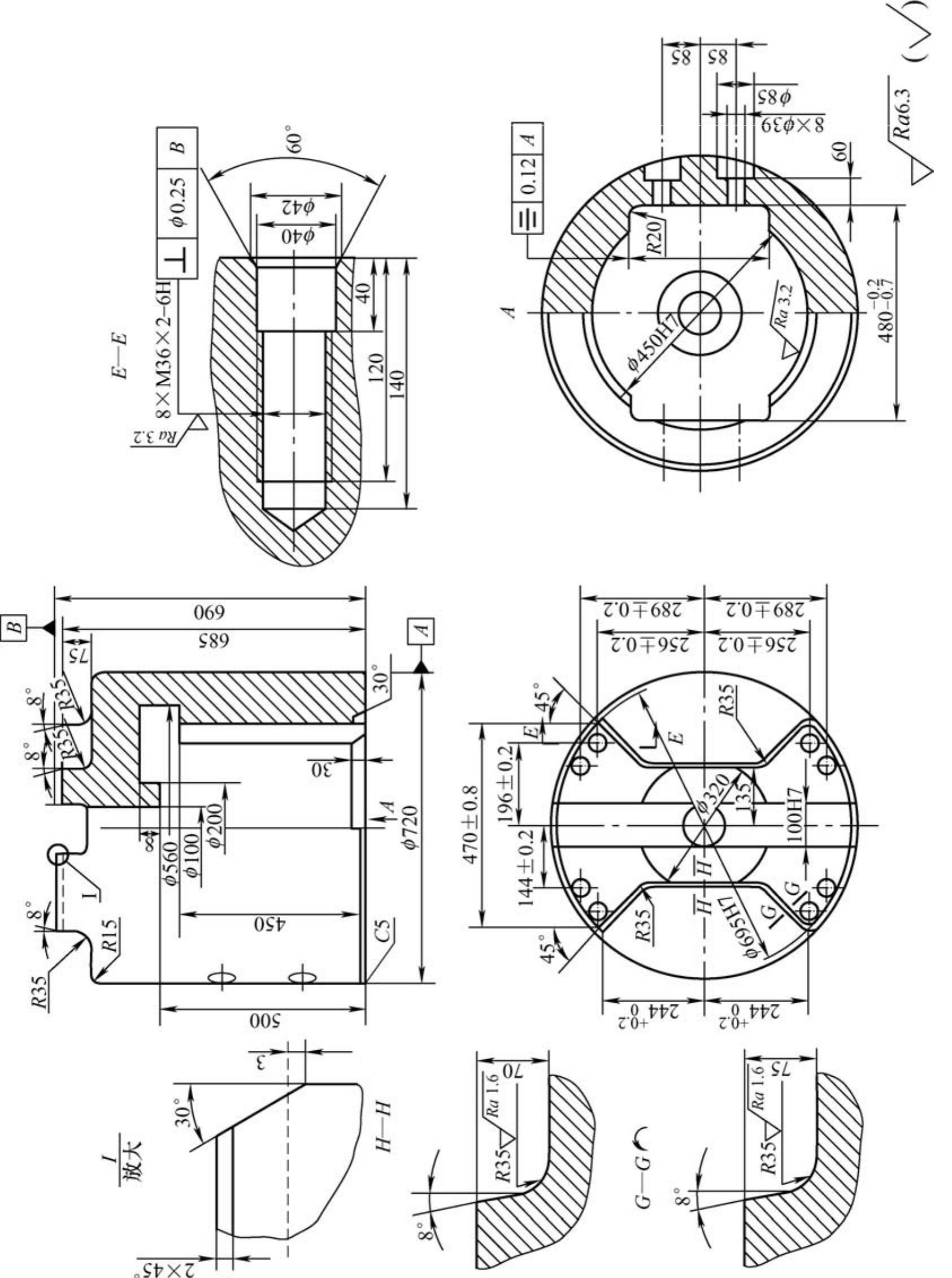

辊端接头如图3-48所示,该零件是大型压力设备的主传动轴上的轴端接头,承受较大的转矩和冲击载荷,属于产品的重要零件。要求制订完整的加工工艺,并按图编写加工8°大“X”形斜面、8×M36×2的螺栓孔数控程序。

1.零件加工的工艺分析

(1)确定生产类型 该零件所属产品为重型机械设备,年产量少,不超过30件,所以属于单件小批生产的类型。

(2)零件的毛坯方面 采用合金材料42CrMo制作锻件毛坯,调质硬度要求达到256~295HBW,以达到较强的力学性能。这就使机械加工工艺变得复杂,在毛坯粗加工后必须进行超声波探伤,没有问题才进行调质处理。为了检查调质处理后零件的内部质量,在半精加工后,再进行一次超声波探伤,合格后才转入下道工序。由于调质硬度高,对切削刀具的性能要求高,所以在购买或设计专用刀具时,要选择好的刀具材料。

(3)零件的技术精度分析 对零件的尺寸和精度的正确性与合理性进行审查,提出修改或合理化建议。

零件图中的重要加工表面有装配定位面φ695H7、内孔配合面φ450H7、键槽配合面100H7,最高配合精度为H7,几何精度最小为0.025mm,对于φ720mm、长690mm的零件,如果在普通机床上加工,其精度要求偏高。例如,键槽配合面100H7的尺寸公差和几何公差都很小,只有在数控机床上加工才能够达到。

个别精度要求过高的,应该向设计者提出修改建议。例如,图中φ695H70+0.08mm的配合精度要求偏高。因为该配合的目的是使键槽100H7mm和8×M36×2的螺栓能够达到装配要求。但是φ695H7mm较小公差反而会影响键槽100H7mm的配合,又因为螺栓与螺栓孔之间有一定的间隙,对它们的装配影响有限,故将φ695H7改为φ695H8,以降低该尺寸的加工难度。

(4)零件加工的工艺性 在零件的工艺性方面,R35mm和8°的斜面是难加工的,既要保证曲面的准确性,又要保证两个曲面与键槽中心的对称性,只有在数控铣床、镗床上用程序加工才能实现,而且要准备专用刀具和用以检查对称性的样板。

在内孔中,R20mm的退刀槽加工工艺性不太好,因为在φ450H7孔底有φ200mm×8mm的台阶,给加工R20mm的退刀槽造成困难,建议设计者去掉台阶,使加工R20mm的退刀槽较为方便。如果不能修改,必须采取工艺措施。

2.加工方案的制订

根据上述对零件的毛坯、热处理要求、加工精度和工艺性的分析,制订零件的整体加工方案和重要工序的加工方案。

(1)制订零件的整体加工方案 整体加工方案制订为:粗车(粗车内、外圆及总长)—探伤—调质—半精车—探伤(检查调质中有无缺陷)—精车(内、外圆及总长)—划扁方加工线—数控加工—钻孔—钳工。

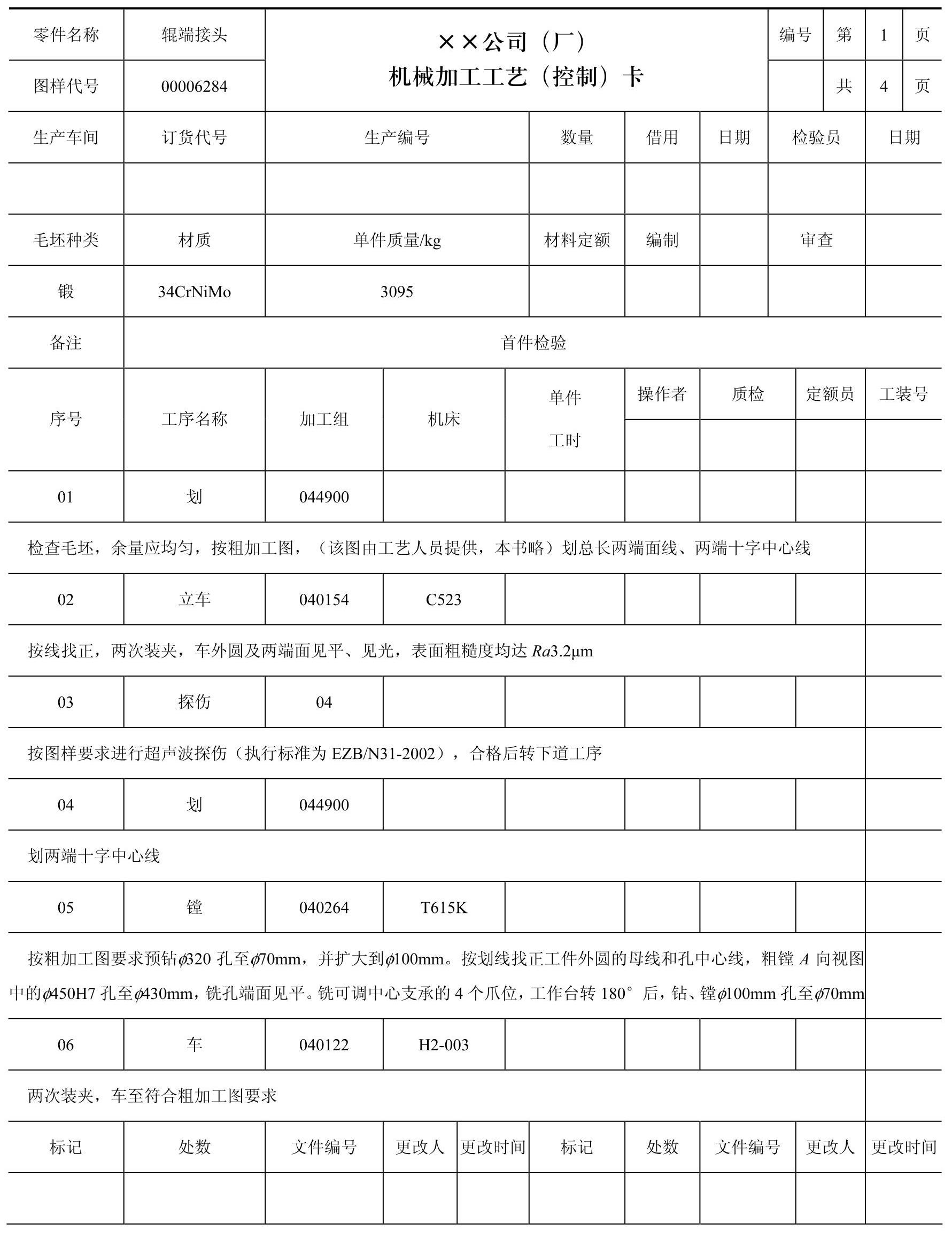

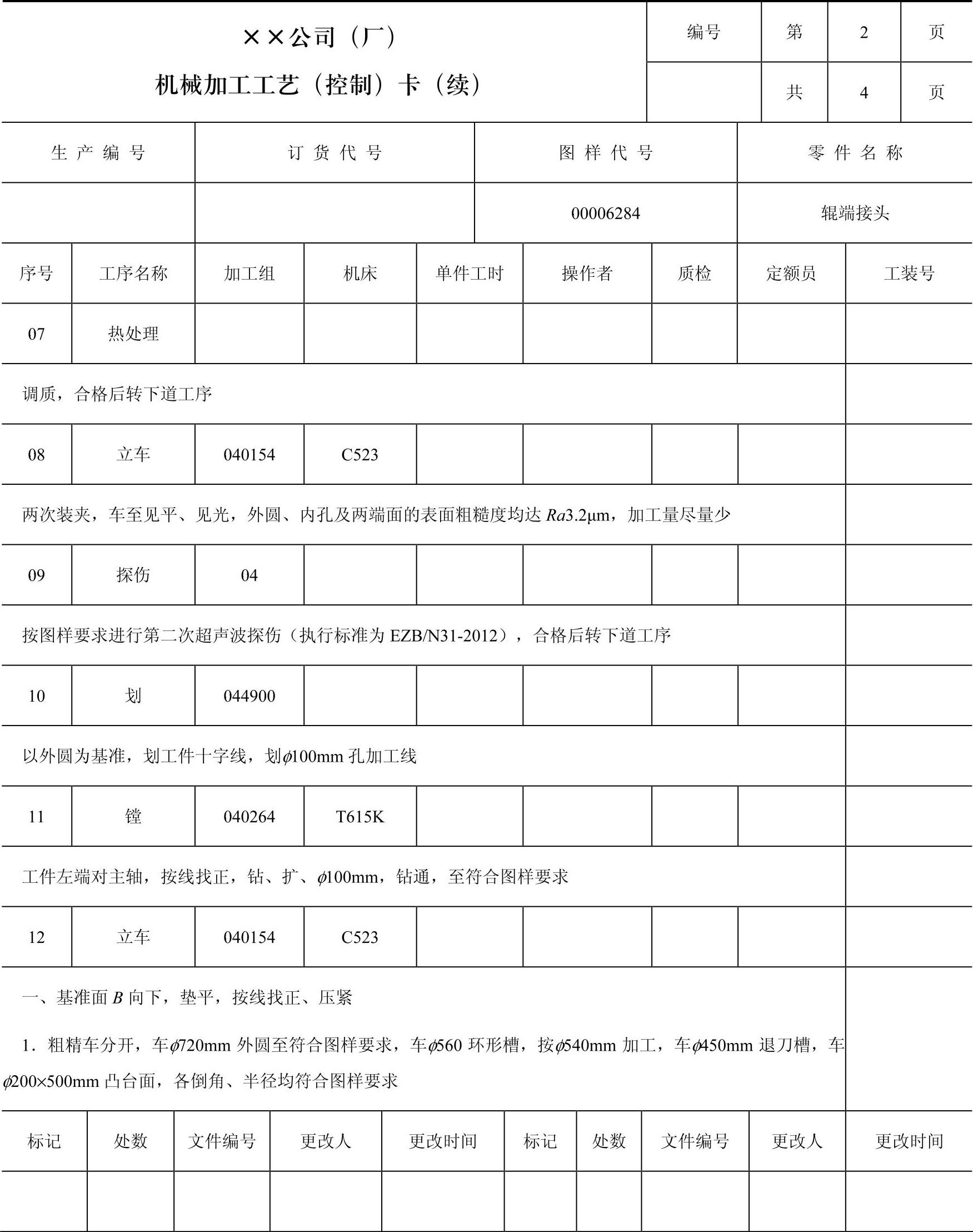

(2)制订完整的加工工艺 以“辊端接头”为例,提供一份完整的机械加工工艺卡(表3-14)、数控加工工艺及程序卡(表3-15),供读者学习借鉴。

图3-48 辊端接头

表3-14 机械加工工艺卡

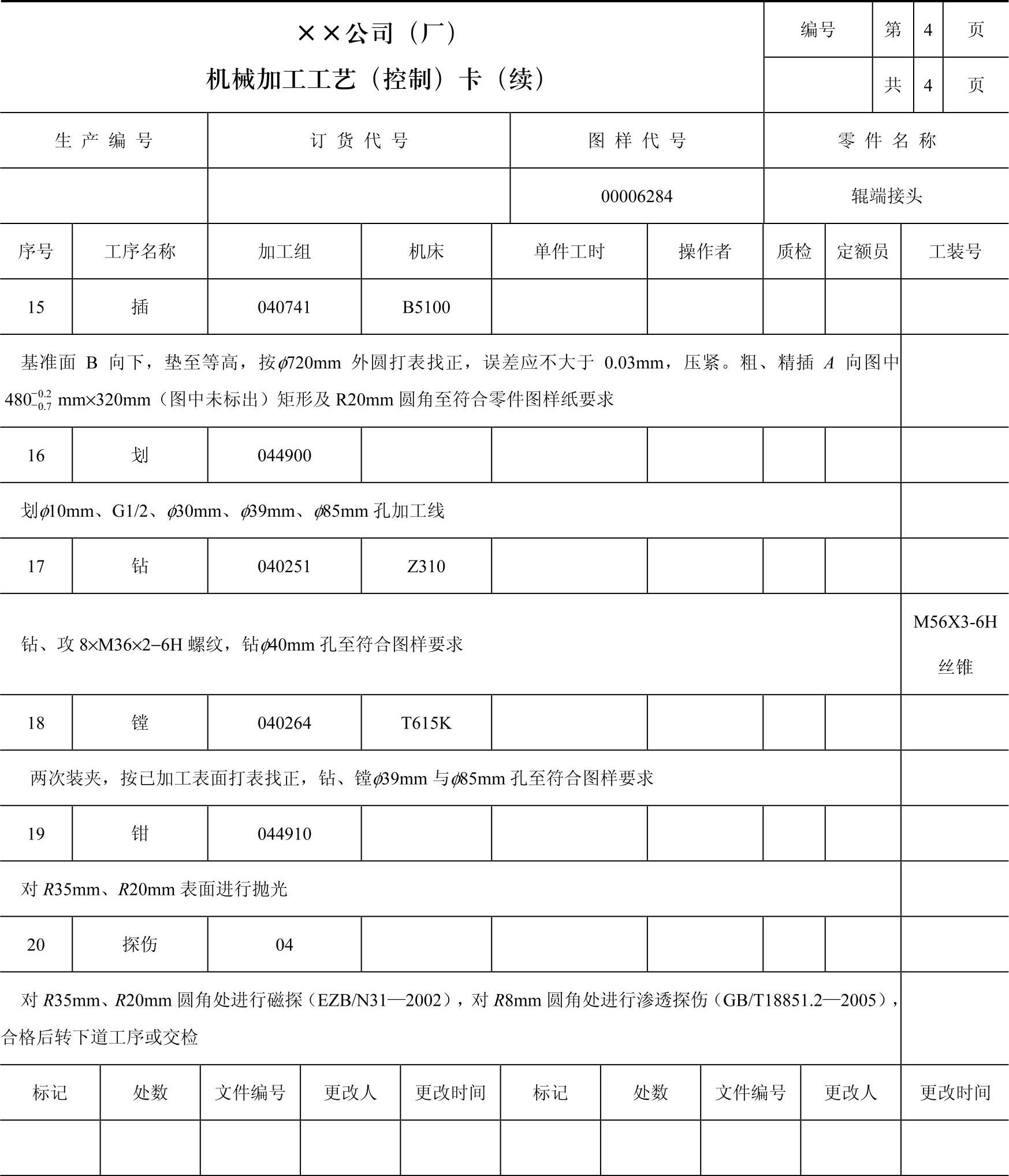

(续)

(续)

(续)

注:C61125——φ1250mm卧式车床,T615K——φ150mm卧式数控镗床,B5100——1m插床,RAPID5C——φ160mm卧式数控镗铣床。

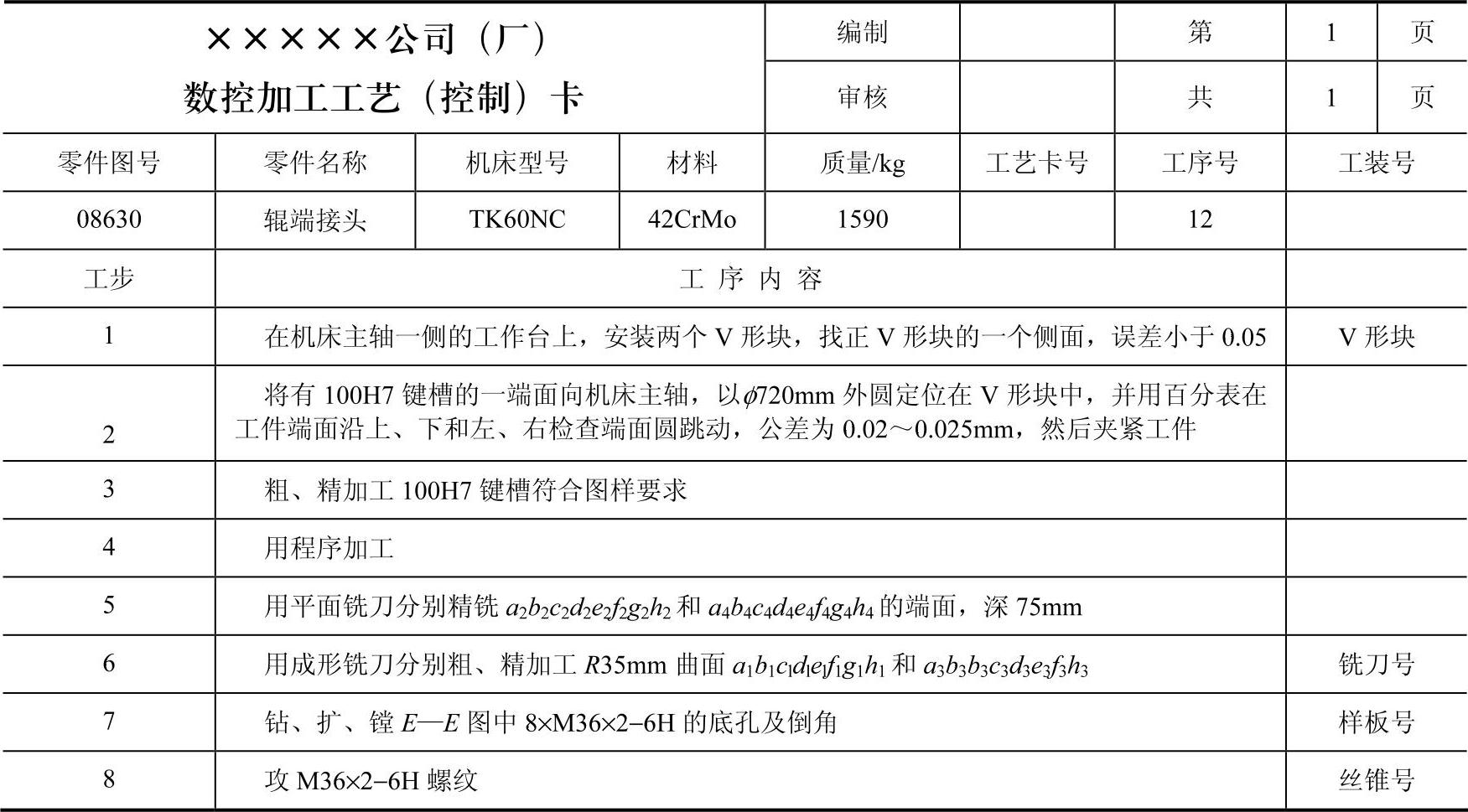

表3-15 数控加工工艺及程序卡

3.重要工序的加工方案制订

“X”形斜面、100H7键槽与8×M36×2螺纹等是零件重要的工序,需要制订具体的加工方案,具体见数控加工工艺(控制)卡。

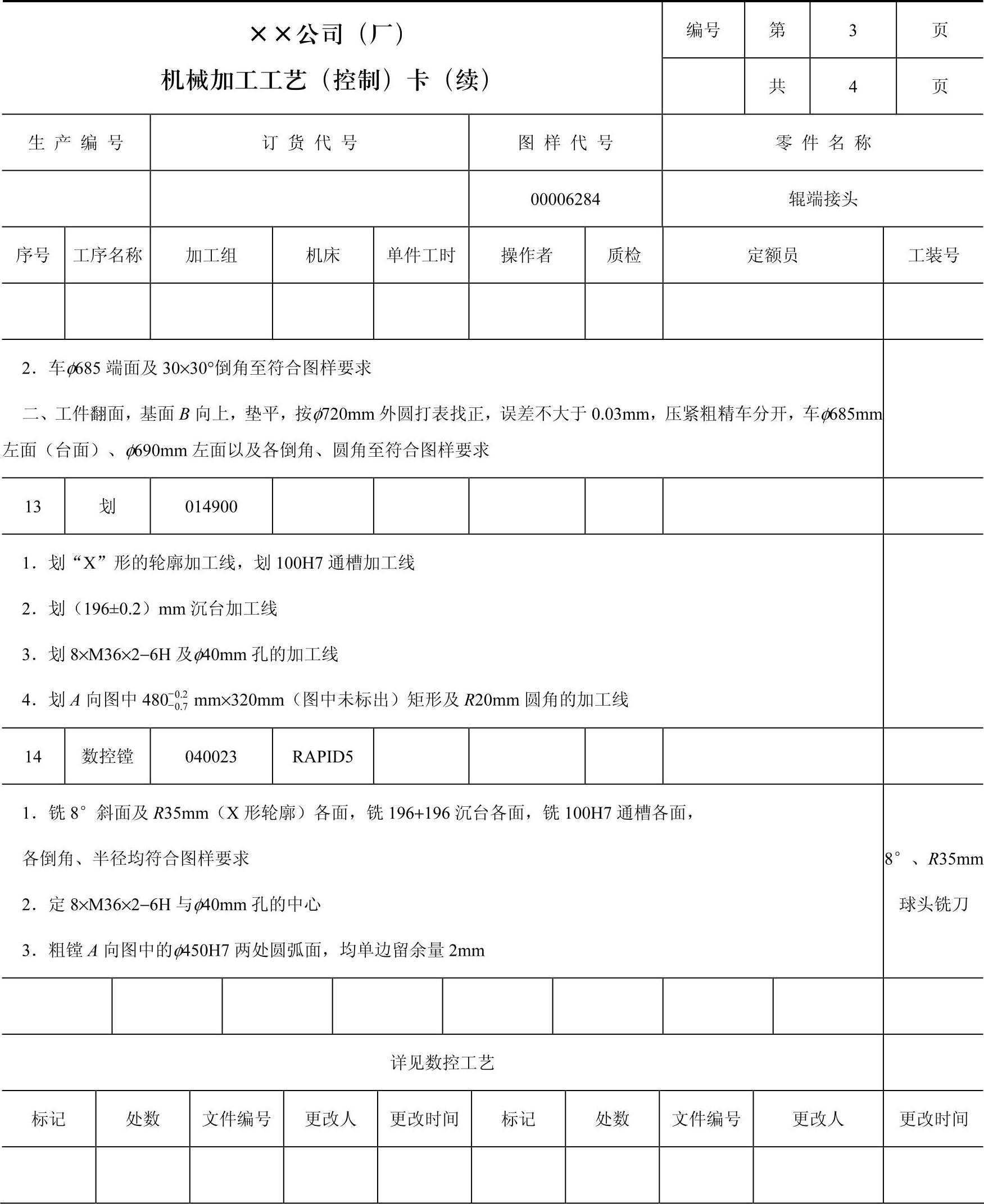

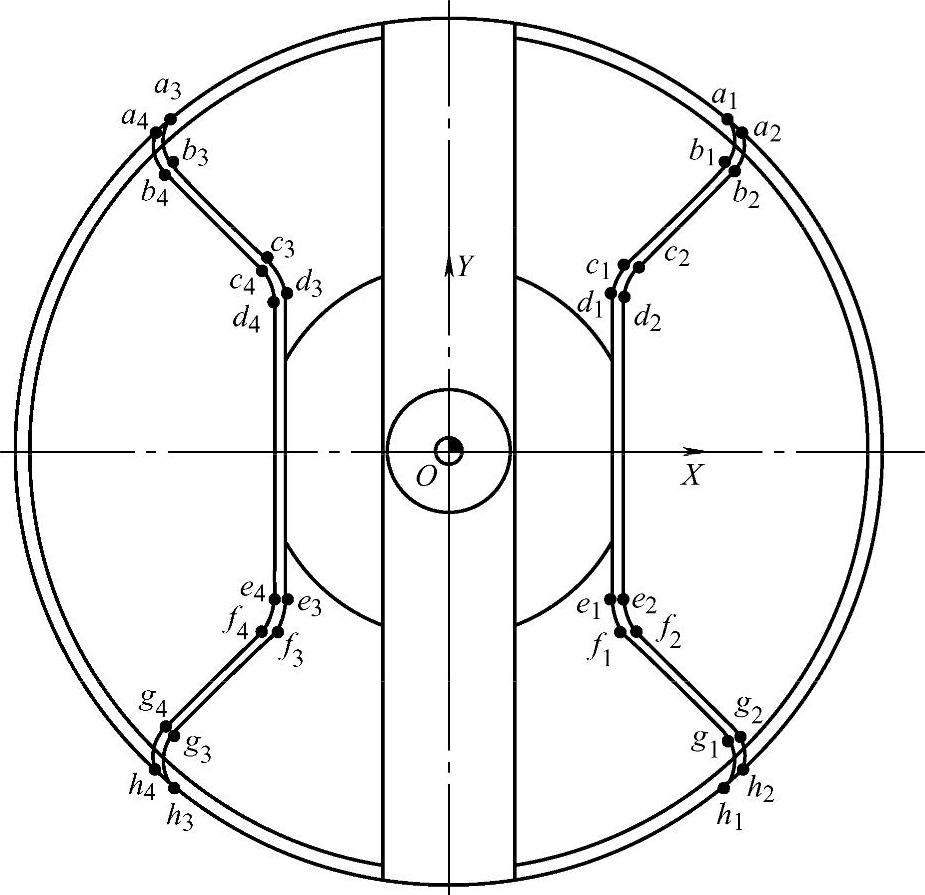

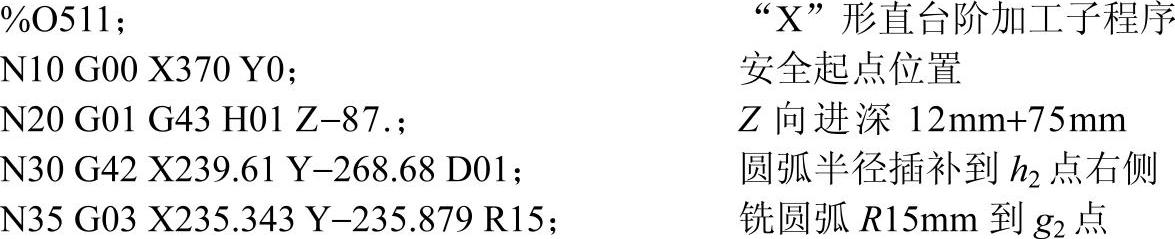

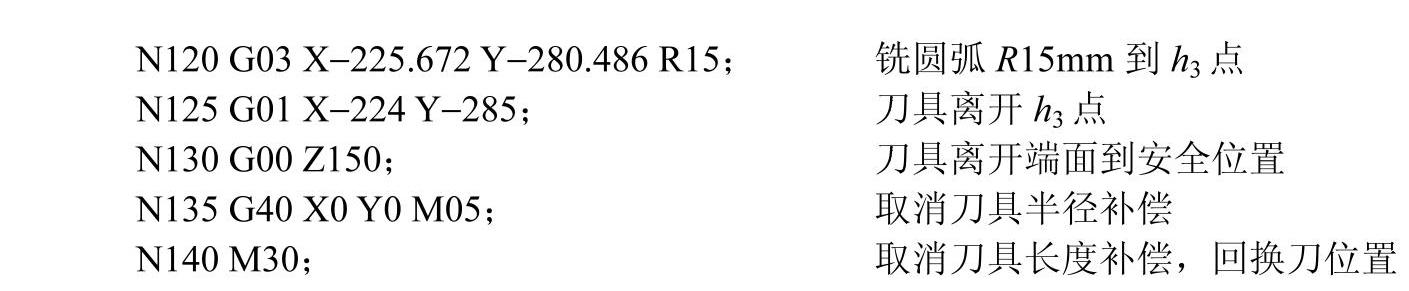

8°大“X”形斜面的加工坐标零点设为G54,各坐标点如图3-49所示,各坐标点的坐标值见表3-16。

图3-49 辊端接头的大“X”形斜面各坐标点

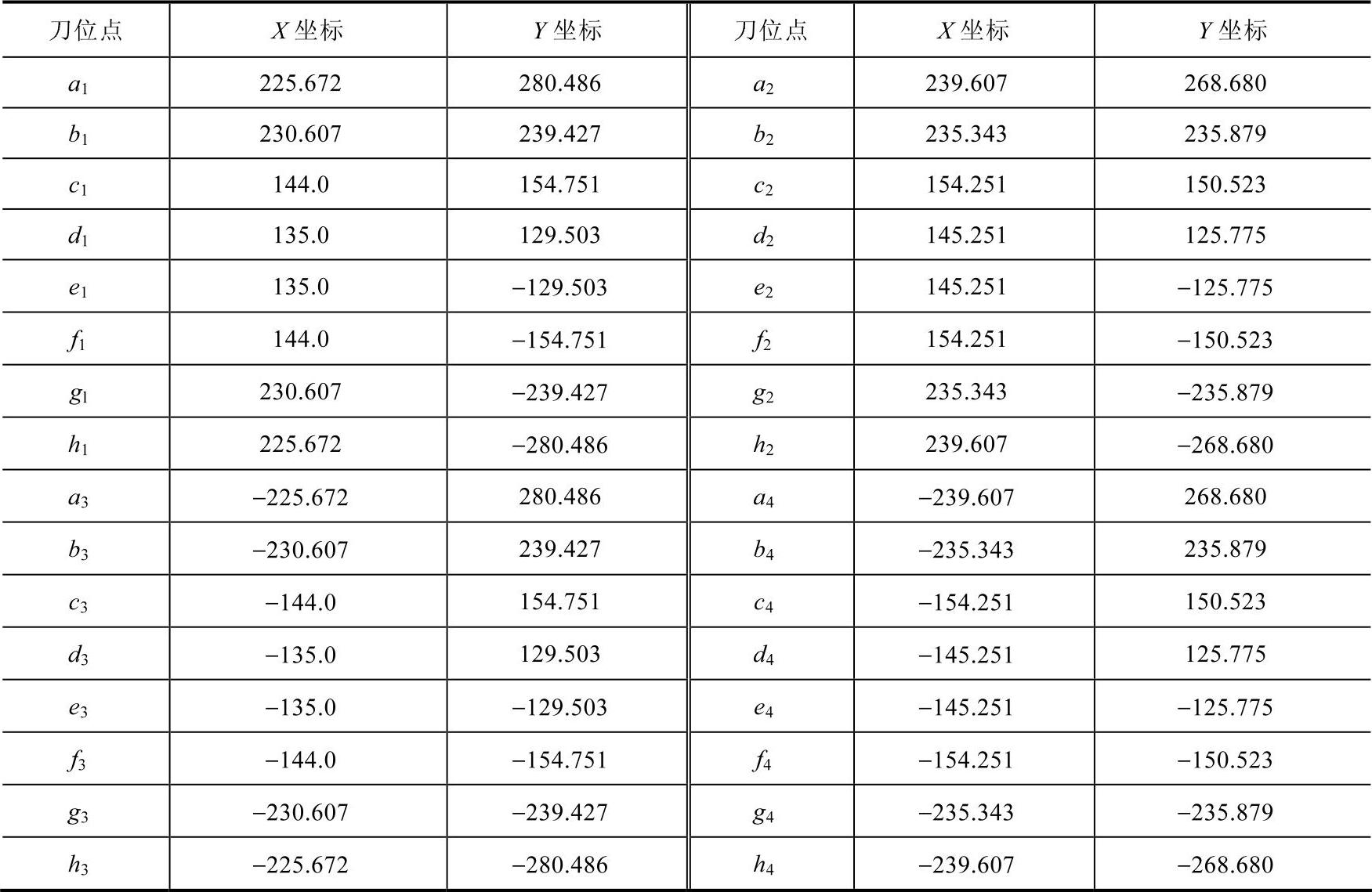

表3-16 辊端接头的大“X”形斜面各坐标点的坐标值

(https://www.xing528.com)

(https://www.xing528.com)

8°大“X”形斜面的加工分两步:

第一步:

a2b2c2d2e2f2g2h2和a4b4c4d4e4f4g4h4是直台阶,可用立铣刀加工出来。

第二步:

a1b1c1d1e1f1g1h1和a3b3b3c3d3e3f3h3是8°的斜台阶,要用成形刀加工,因此加工8°大“X”形斜面,先划线,确定加工轮廓,在坐标普通镗床上,按坐标点连线a2b2c2d2e2f2g2h2和a4b4c4d4e4f4g4h4划线,成一个大写的“X”形,按先粗后精的原则,用立铣刀先粗加工R35mm的曲面,然后在数控镗床上用程序进行精加工。如果R35mm的曲面在数控机床上连续进行粗、精加工,就会引起较大的误差和变形。

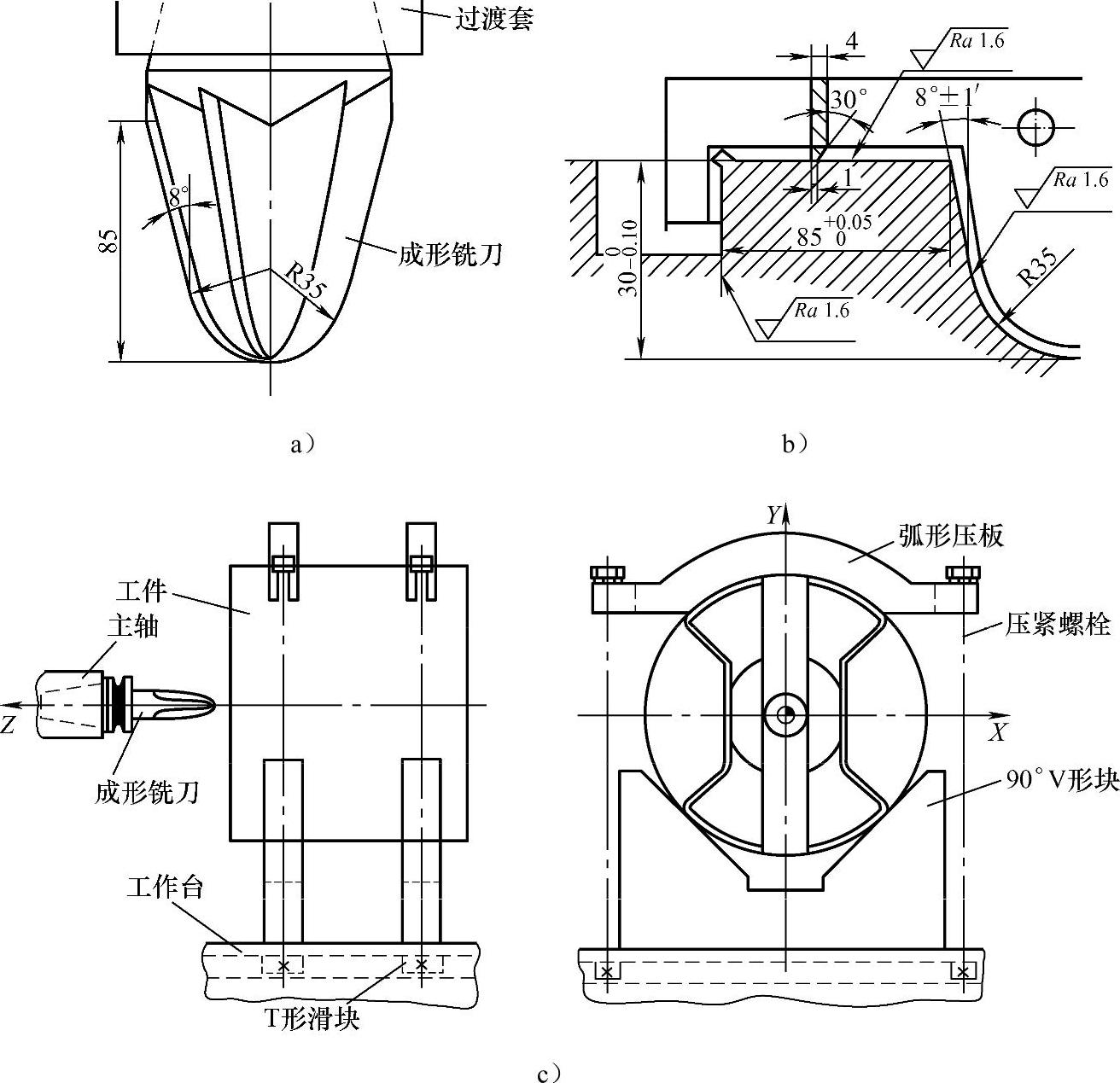

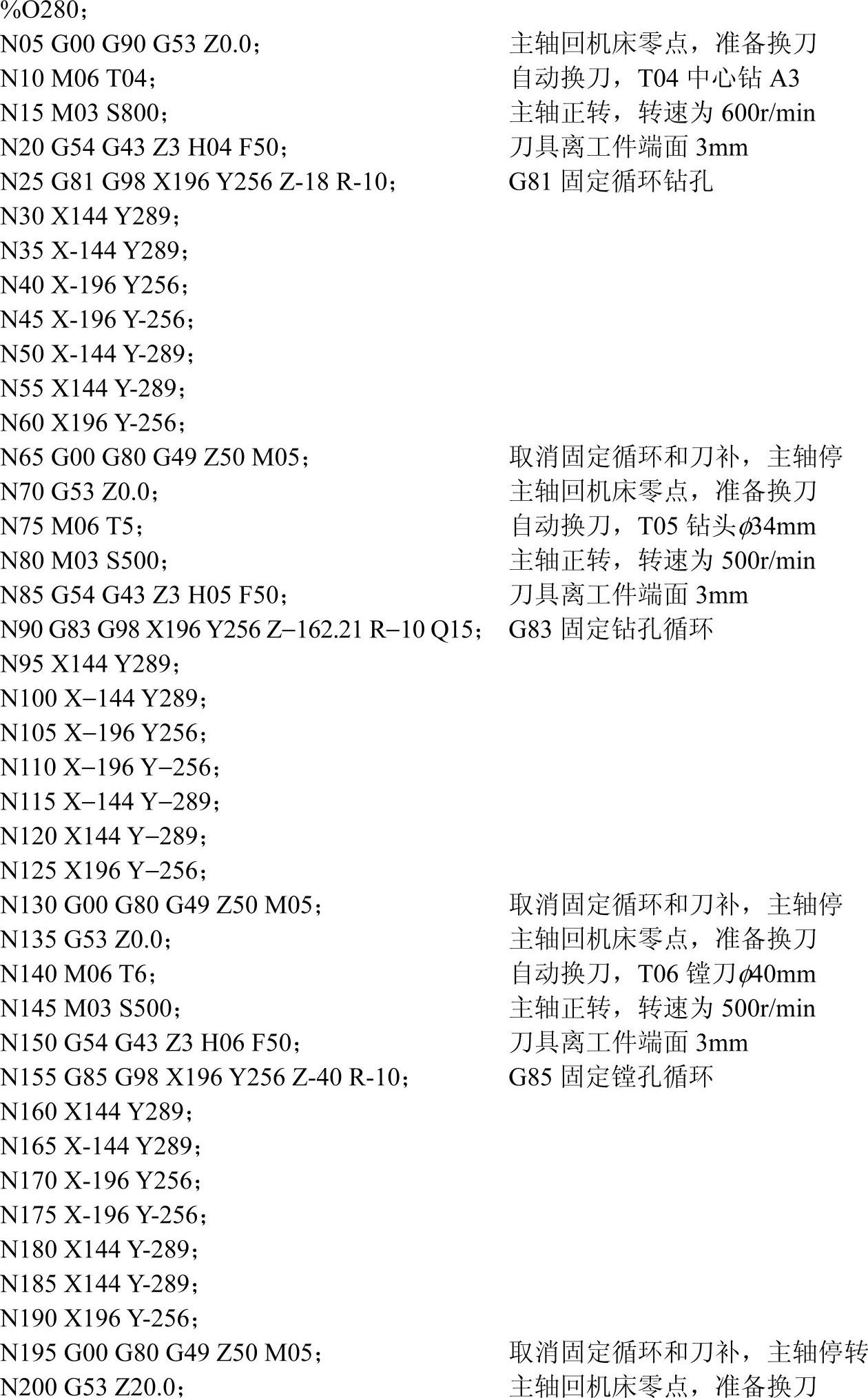

1)R35mm的表面粗糙度值为Ra1、6µm的曲面必须在数控镗床上用程序加工,为了保证曲面形状准确,设计成形铣刀,如图3-50a所示。在加工R35mm曲面之前,先在T68镗床上用端面铣刀按所划的曲面线和75mm深度进行粗加工,各留精加工留余量2mm。

2)为保证左、右两个R35mm曲面相对于100H7键槽的对称性,必须设计R35mm曲面的检验样板,如图3-50b所示。

3)为保证8×M36×2−6H螺孔的位置精度,必须在数控镗床上用程序钻螺纹底孔和攻螺纹,要设计M36×2−6H的粗、精加工丝锥。

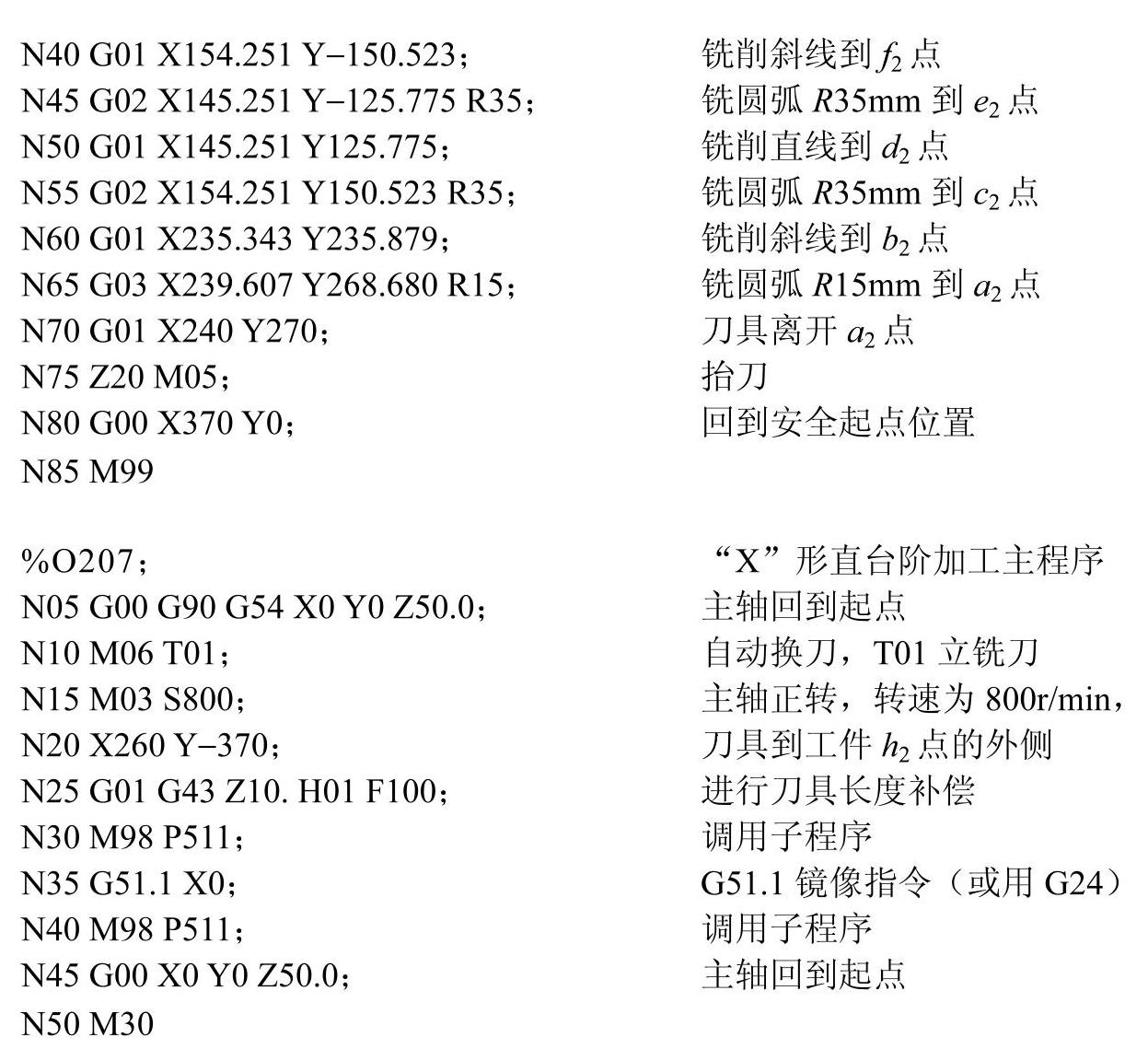

4)由于这些表面之间的相互位置精度要求高,最好是一次装夹能够全部加工,为此要设计90°专用V形块,作为定位夹具,如图3-50c所示。

图3-50 辊端接头的工装及装夹

a)R35mm成形铣刀 b)R35mm曲面检验样板 c)工件装夹

4.成形铣刀的设计

为了保证大“X”形8°锥形体的加工,根据锥形体轮廓几何形状特点,设计了专用成形铣刀,在SolidWorks软件的三维设计环境中,模拟工件和刀具在实际加工时的相互位置关系,利用其三维造型功能,完成成形铣刀三维实体设计及前面内的投影视图,从而精确设计出铣刀廓形。铣刀刀头为倒回转圆锥台状,刀头上均布着4~6条切削刃,相邻切削刃刃口对刀杆中心线的径向圆跳动不大于0.01mm,可以保证大“X”形8°锥形体的形状和尺寸精度及较高的生产率。

5.编制程序

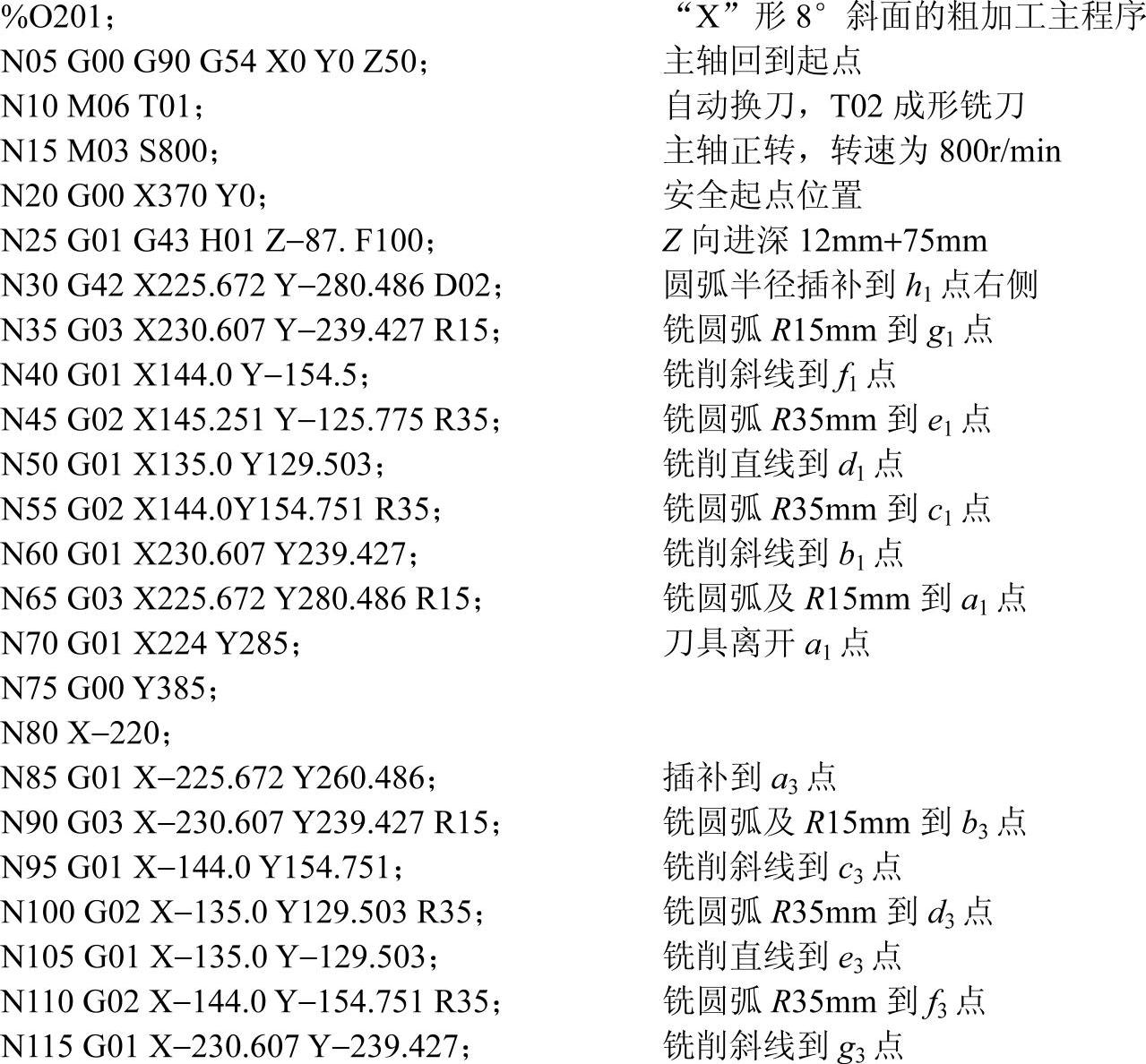

(1)“X”形直台阶的编程 选用立铣刀,分别用子程序“%O511”与主程序“%O207”加工直台阶,子程序只编写“a2b2c2d2e2f2g2h2”的“X”形一侧直台阶,“a4b4c4d4e4f4g4h4”的“X”形另一侧直台阶采用G51.1镜像指令(或用G24),以简化程序。

程序如下:

(2)R35mm曲面的编程 分别用粗、精加工成形铣刀加工a1b1c1d1e1f1g1h1和a3b3c3d3 e3f3h3的8°斜台阶曲面。粗、精加工程序一样,只是刀补值不一样,切削用量不一样。程序如下:

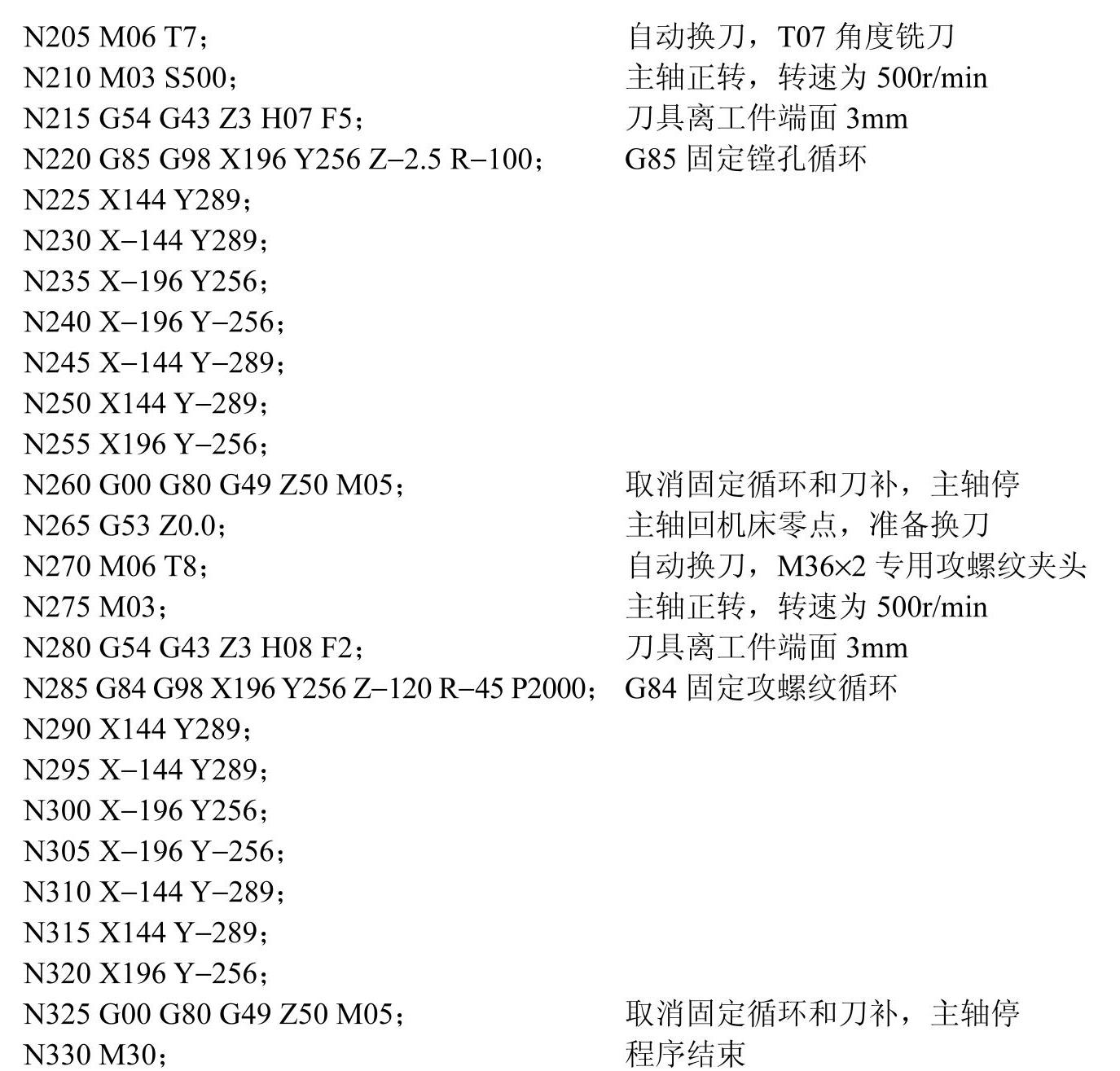

(3)8×M36×2−6H螺纹孔加工方案 先用中心钻A3定孔的中心,然后用φ34mm的钻头钻螺纹小径,用镗刀加工至φ40mm,用90°的角铣刀倒角,最后用M36×2−6H丝锥攻螺纹。

(4)8×M36×2−6H螺纹孔加工程序 程序如下:

以上过程从所用工艺装备、工艺参数计算到数控程序设计等方面进行了全面的研究,并设计了成形铣刀,在加工R35mm曲面之前,先安排在T68镗床上用成形铣刀按曲面线粗加工,再用R35mm曲面检验样板保证左、右两个R35mm曲面相对于100H7键槽的对称性,最后采用程序加工大“X”形8°锥形体,这种工艺方案证明是最合理的,效率提高了一倍以上,取得了显著效果,该项成果对同类产品的制造有一定的参考实用价值。图3-51所示为现场加工后的辊端接头实物图。

图3-51 现场加工后的辊端接头实物图

点评

本节的两个例题有相当大的难度,这是中国重大技术装备制造业基地具有一定代表性的、结合工厂生产实际的选题,解决了单件零件生产过程中的工艺分析、工艺装备设计与选用及数控编程等一系列综合难题,可为高端读者提供参考。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。