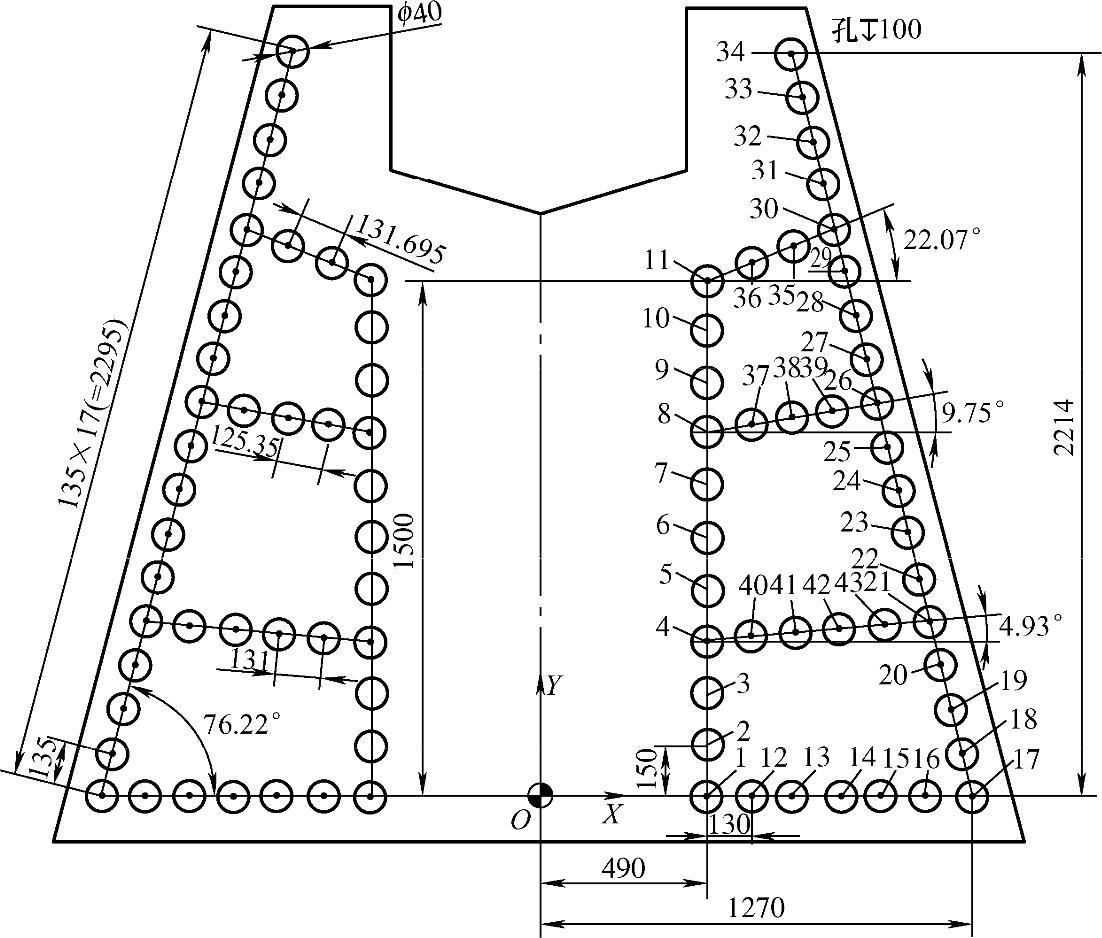

【摘要】:图3-47所示为斜拉桥桥鞍,它由鞍头、中跨和边跨三部分鞍座组成,各部分通过86个φ40mm×100mm的通孔用高强度螺栓联接起来,形成一个整体桥鞍,零件上86个φ40mm×100mm 的通孔彼此的位置要求较高,为了减小应力对大桥的影响,连接表面及各孔要求表面粗糙度值为Ra3.2m,试编写连接孔的数控加工程序。

图3-47所示为斜拉桥桥鞍,它由鞍头、中跨和边跨三部分鞍座组成,各部分通过86个φ40mm×100mm的通孔用高强度螺栓联接起来,形成一个整体桥鞍,零件上86个φ40mm×100mm 的通孔彼此的位置要求较高,为了减小应力对大桥的影响,连接表面及各孔要求表面粗糙度值为Ra3.2µm,试编写连接孔的数控加工程序。

1.工艺分析

根据题意,鞍座连接孔的加工难度主要有两点,一是各孔的位置精度,二是表面粗糙度要求。现制订如下工艺方案:用A3中心钻钻各孔至φ20mm,然后扩钻至φ38mm,最后精镗所用刀具及切削用量见表3-13。

表3-13 刀具及切削用量(单位:mm)

2.编程方法

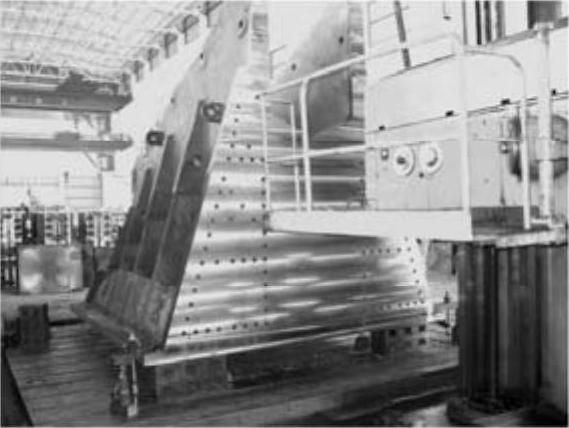

经过4个工步,才能完成86个孔的加工,每个工步的加工程序,除了所用的刀具及加工的深度不一样外,其他都是一样的,即可以将共同的部分编成子程序调用。从图3-46中可以看出,各孔坐标是按极坐标方式标注的,故用极坐标编程要方便些,同时86个孔是呈对称分布的,又可以使用镜像功能,这样可以简化编程。鞍座加工现场如图3-47所示。

图3-46 斜拉桥桥鞍(https://www.xing528.com)

图3-47 鞍座加工现场

3.加工程序

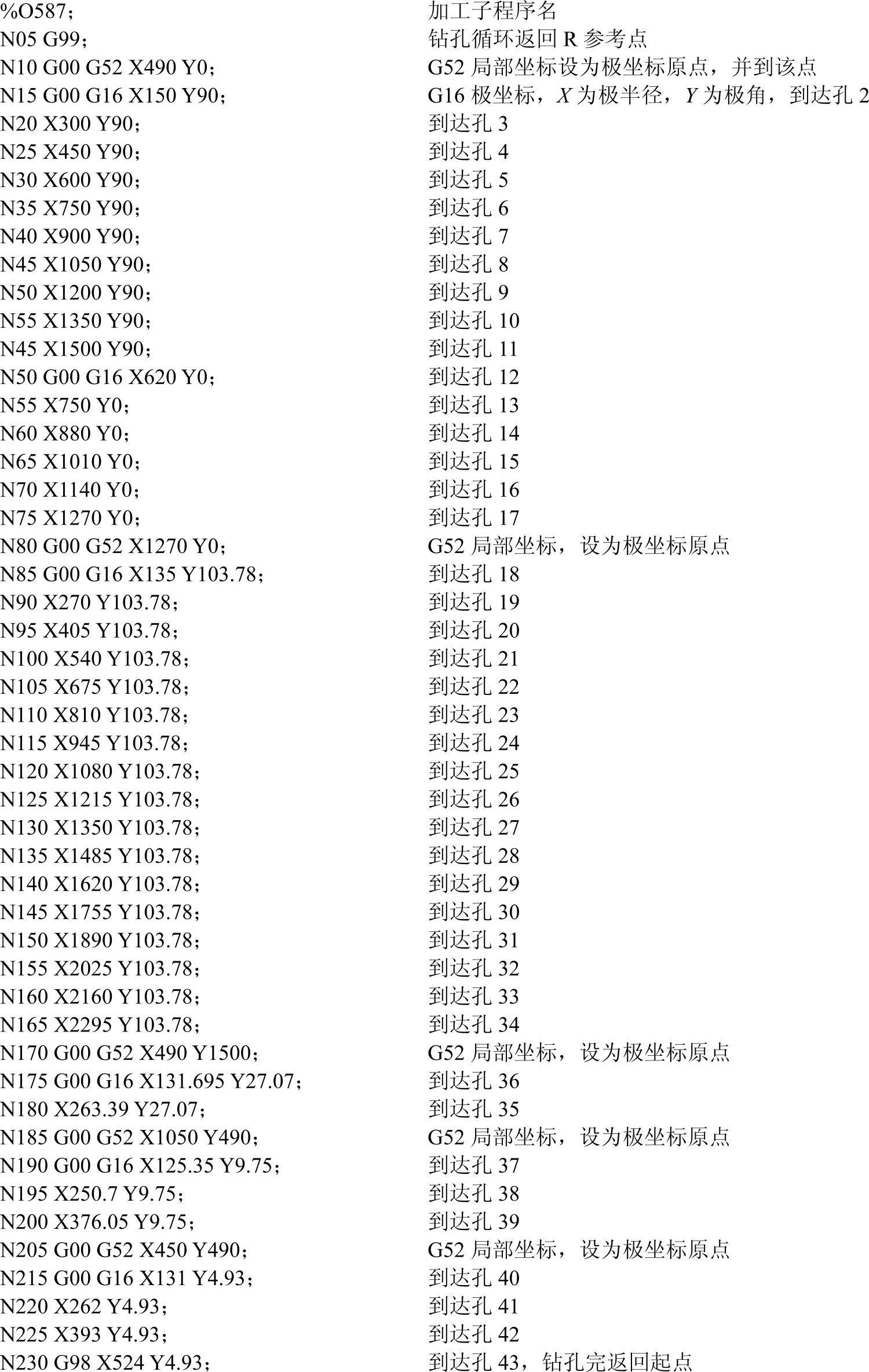

加工子程序如下:

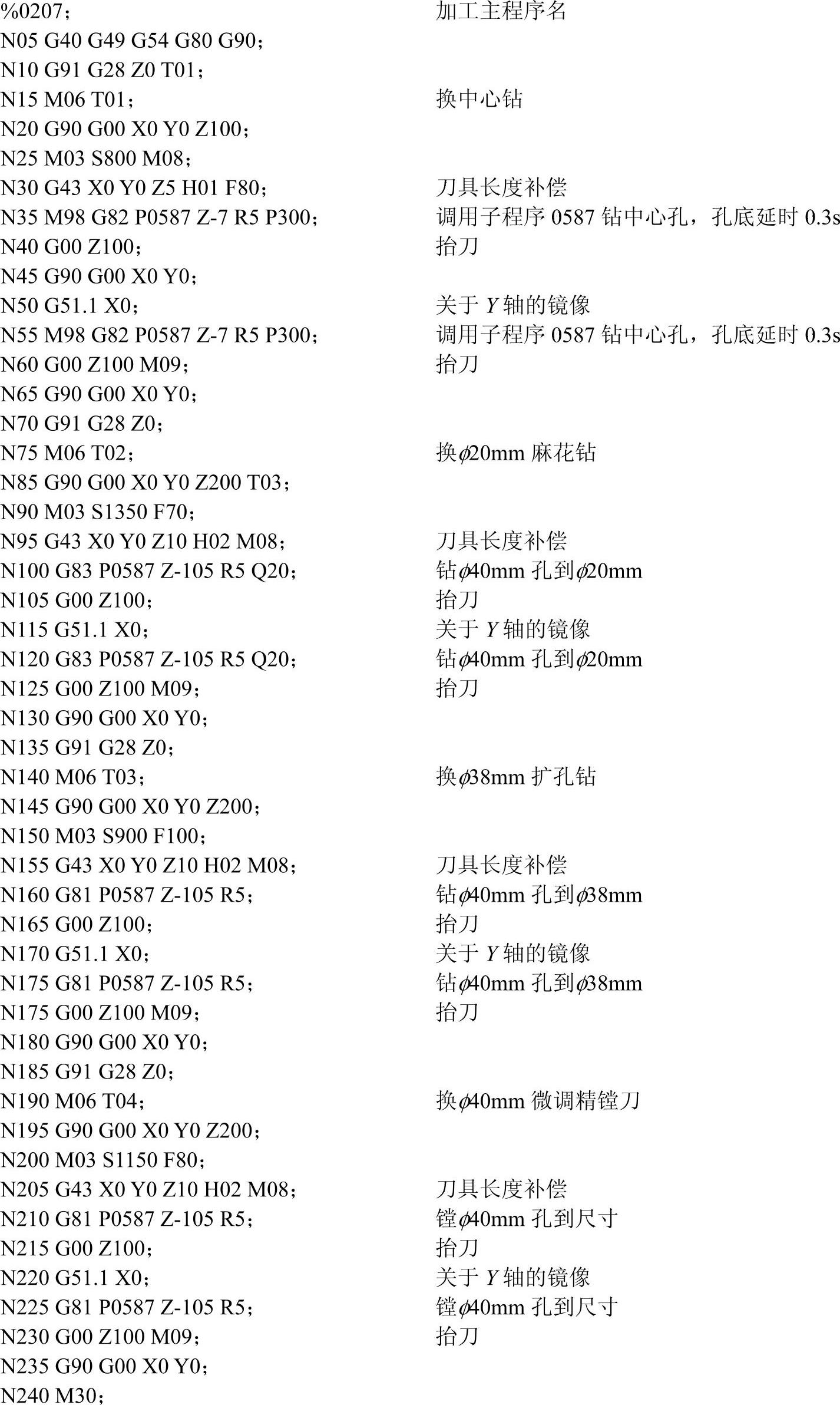

加工主程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。