弧形段上底座是大板坯连铸设备拉矫机上重要的零件,弧形段上底座由弧形段和水平段组成,如图3-39所示。

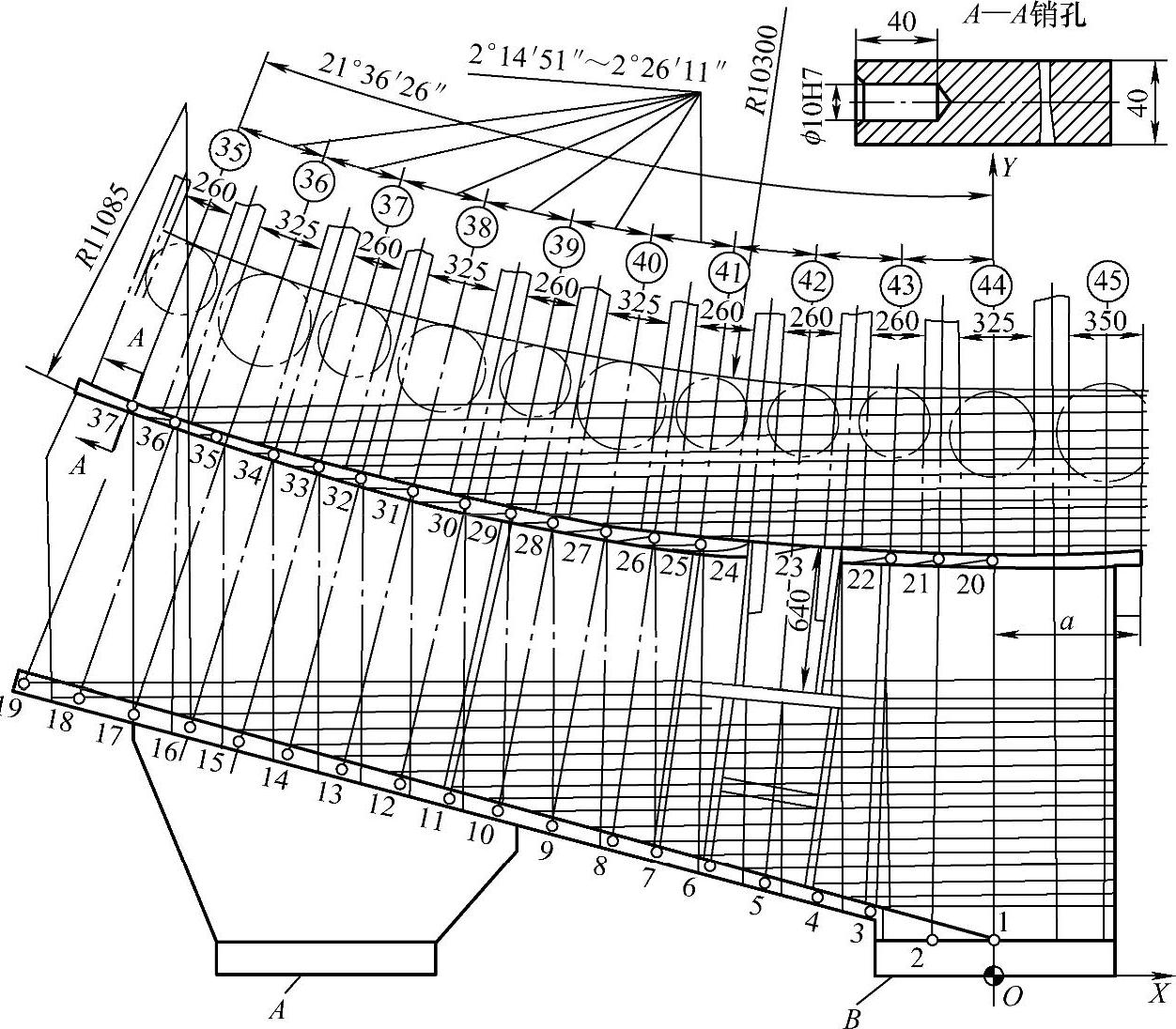

图3-39 大板坯连铸机弧形段上底座

1.零件构成

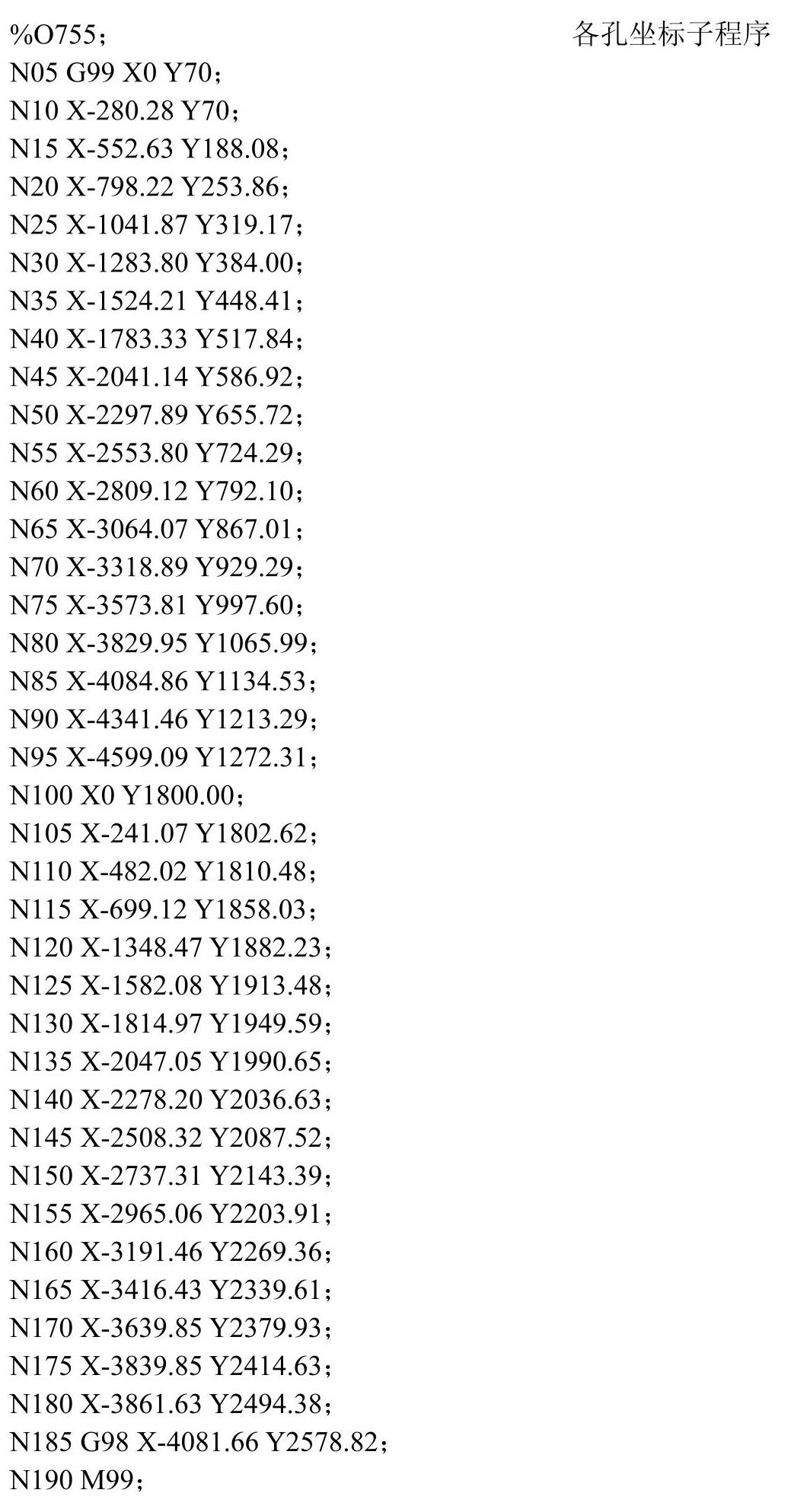

弧形段上底座则由机架、上辊压紧装置、下辊调整装置、驱动辊、自由辊五个部分组成,并由自由侧与传动侧两件底座构成拉矫机,弧形段上底座外形尺寸为5050mm×1015mm×2665mm,毛坯为焊接件,质量为10845kg。弧形段上底座顶面是由350mm、325mm、260mm几种宽度尺寸,9对18个不太明显的折线凸凹折线构成的,如图3-40所示,每个折线段平面由一对φ20H7的销孔定位,如图3-40中的数字“19,37”“18,36”等,表示其中两对定位销孔,共37个定位销孔(其中一个是单一孔)。弧形段所包括的总角度为21°36′26″,每个折线段所对应的角度在:2°14′51″~2°26′11″之间调整位置的轴承座是决定拉矫机精度的关键部位,也是加工难度最大、工作量最大的。角度确定各辊子轴承座位置。该零件的加工内容主要有两项:一是加工37个定位销孔,二是加工9个凹折线段。各点坐标值见表3-11。

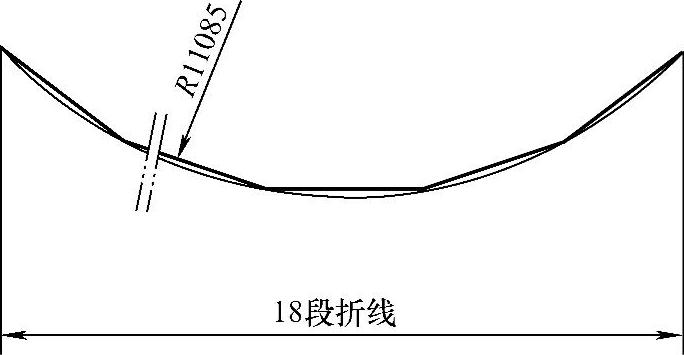

图3-40 弧形顶面由9对不太明显的凸凹折线构成

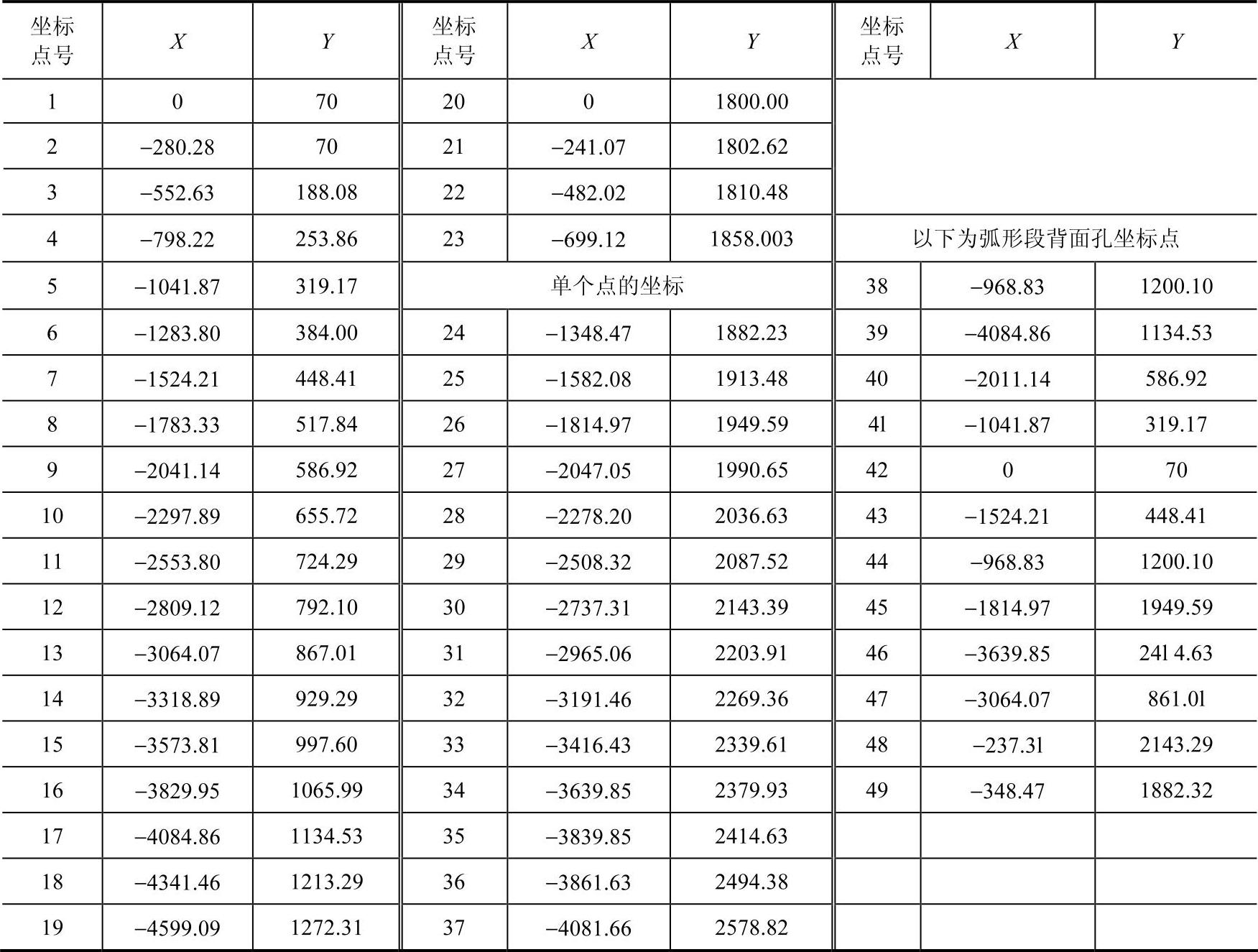

表3-11 各点坐标值

2.工艺性分析

弧形段上底座每个平面上都布置有把合孔及定位孔,每段折线平面的几何位置均由两个销孔来控制。这18个呈不太明显的折线形布置的平面,如图3-40所示。用于把合带锥度向心位置的支柱或下辊部位。每段折线的基准孔每组两个,布置在每一个平面外侧的垂直平分线上,分为两排,距顶面各平面的距离为20mm的上排基准孔,包络圆弧半径为R11085mm,基准孔用直角坐标系表示。基准孔是机加、装配、安装、测量的共同基准,因此,基准孔加工是各折线段加工的前提。由于工件刚性差,外侧各基准孔位置变化的可能性大,因此对机床的重复定位精度要求很高。当加工工件内侧11个孔时,需要进行第二次装夹,且自由侧与传动侧两件底座又有配对要求,故在加工中要采取措施防止工件变形,并注意找正,提高找正精度。

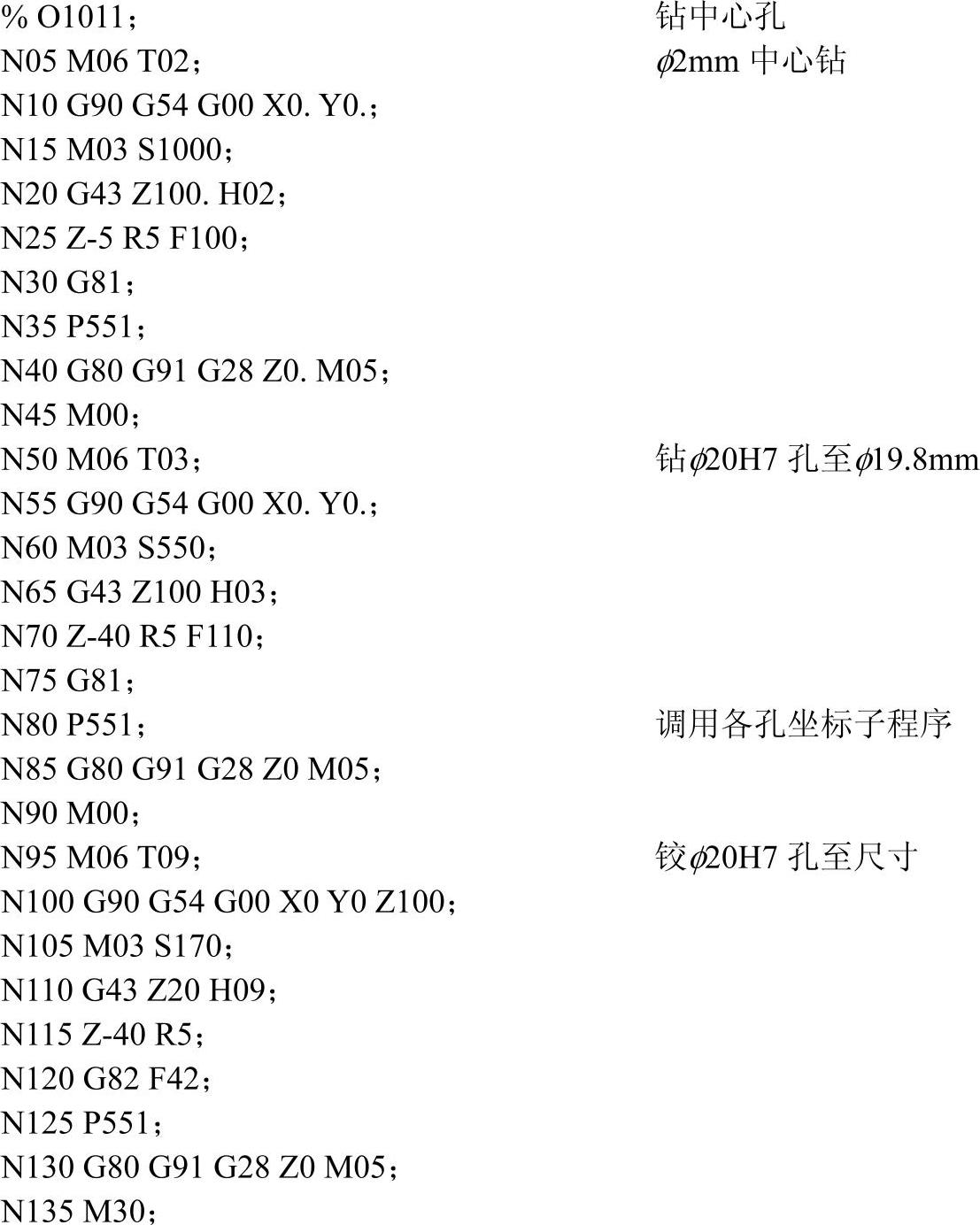

3.各定位销孔的加工

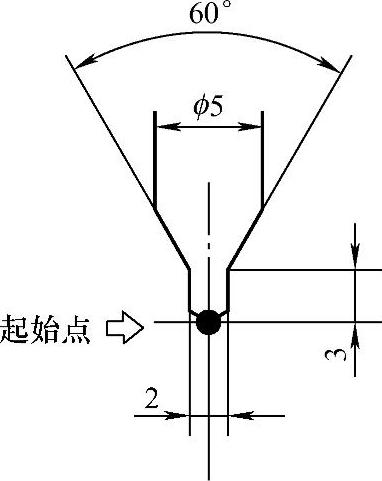

加工37个定位销孔,按图3-41所示,大板坯连铸机弧形段上底座放在TK620落地平台上各加工孔正对机床主轴,通过中心钻定位、钻孔、铰孔几步完成外侧19组38孔的加工(内侧11个孔的加工本例略去)。

图3-41 中心钻定孔位

4.孔加工程序

程序如下:(https://www.xing528.com)

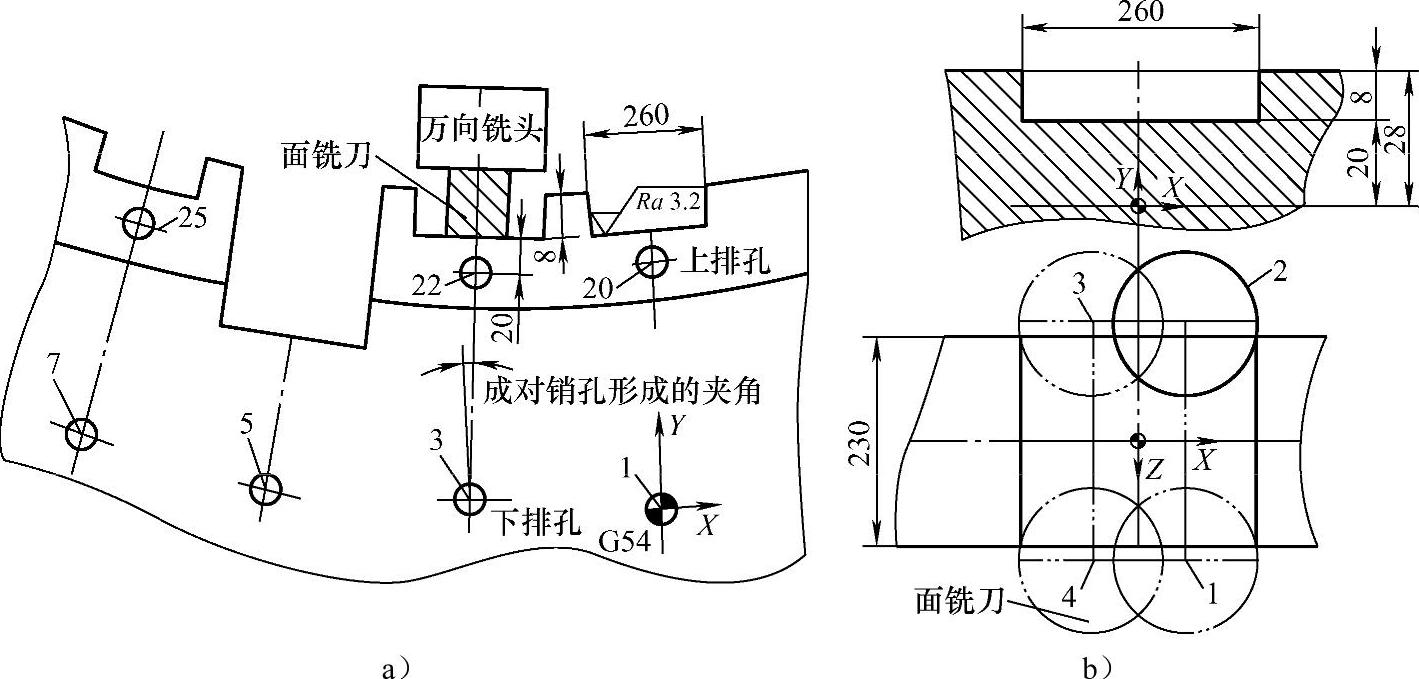

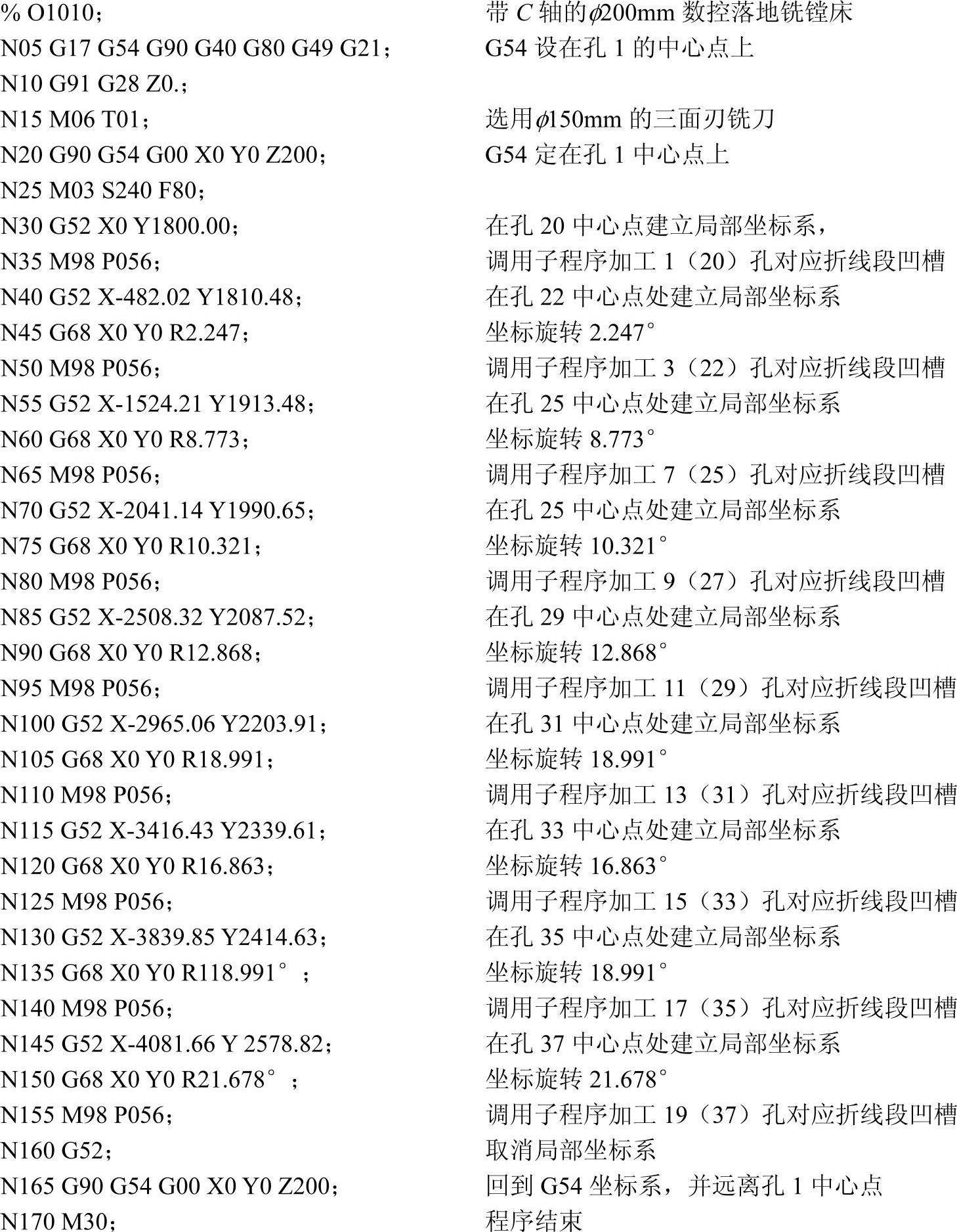

5.各折线段的加工

在带C轴的φ200mm数控落地铣镗床上加工各折线段,如图3-42所示。各折线段由单数对孔连线定位,即由1、3、5、7等相对应的各孔定位,要加工的各折线段到上排序号20、22、25等孔的距离为20,如图3-43所示,上排孔定各折线段位置,对应的下排孔定C轴(角度铣头)转动的角度,成对孔构成了加工、装配、安装、测量的共同基准,编程时,坐标系的旋转就是通过C轴(角度铣头)转动的角度来实现9个凹折线段(凹槽)的加工,如图3-43a所示。折线段凹槽的加工是选用φ150mm三面刃铣刀分两刀完成,如图3-43b所示。各折线段凹槽所对应孔的坐标及连线旋转的角度值见表3-12。

图3-42 在带C轴的φ200mm数控落地铣镗床上加工各折线段

图3-43 各折线段的加工

表3-12 各折线段凹槽所对应孔的坐标及连线旋转的角度值

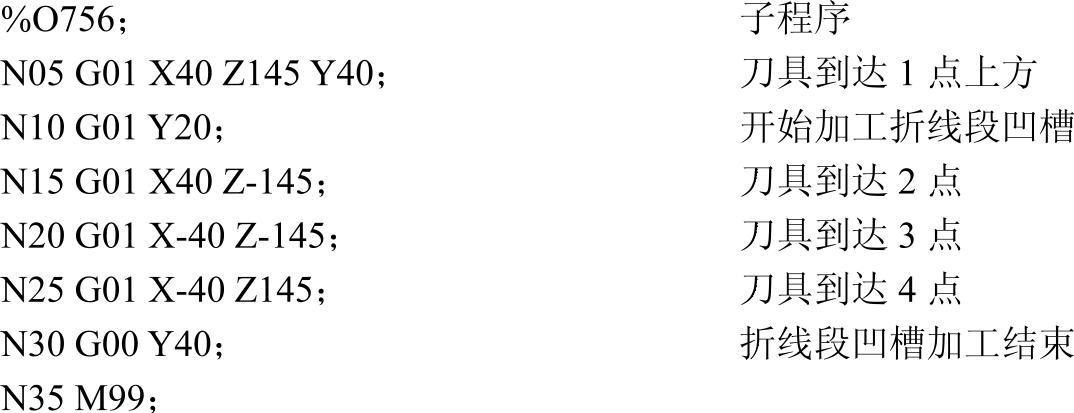

6.各折线段的加工程序

(1)折线段加工子程序 程序如下:

(2)折线段加工主程序 程序如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。