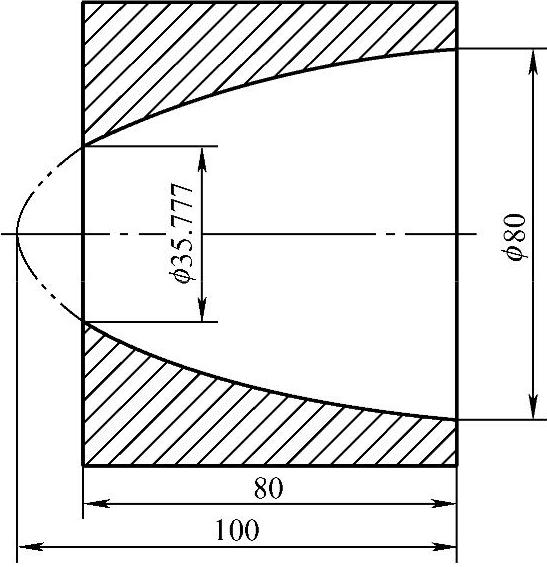

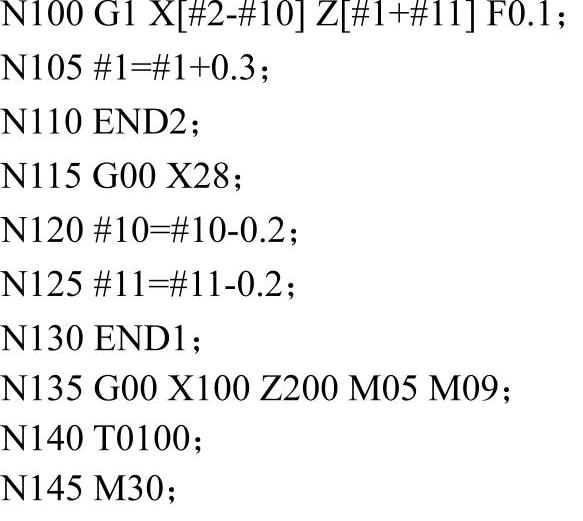

图3-21 抛物线内孔

加工图3-21所示的抛物线内孔,抛物线方程为Z=X2/16,毛坯为φ120mm×150mm的实心件,已粗车到规定的尺寸及表面粗糙度值Ra3.2μm,试进行加工工艺分析及数控程序编写。

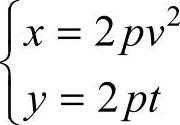

1.相关知识

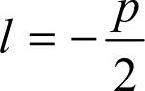

抛物线的参数方程为

准线方程为

直角坐标方程为

y2=2p(p>0)

2.加工工艺分析

(1)工件安装与找正 零件外形规则,图中仅抛物线内孔要加工,其他部位均已加工到位,表面粗糙度值要求为Ra3.2 μm,可直接按工件外圆及端面为加工基准,打表圈圆找正工件,用自定心卡盘装夹工件,垫上铜皮直接卡紧工件即可。

(2)预加工 工件预钻φ30mm,方便内孔车削加工。

3.编程思路

利用抛物线方程式Z=X2/16,换算成直径编程形式为Z=X2/64,则X=sqrt[Z]/8。其中Z的取值范围为-80~0,在计算X坐标时,Z取绝对值,为了方便计算,编程零点放在工件左端面中心,Z值均为正值,应用宏指令及循环功能来编写程序,下面是抛物线内孔程序编制的关键:

1)轴的坐标计算。(https://www.xing528.com)

2)Z轴的坐标计算。

3)完成每次计算后的走刀,以“直线逼近”的方式加工。

4)Z轴坐标设定为抛物线内孔控制“步距”,步距的大小直接影响抛物线内孔的几何精度,现设步距=0.3mm。

5)循环判断:加工角度是否小于或等于360°,一直加工到等于360°后就结束本次循环加工。

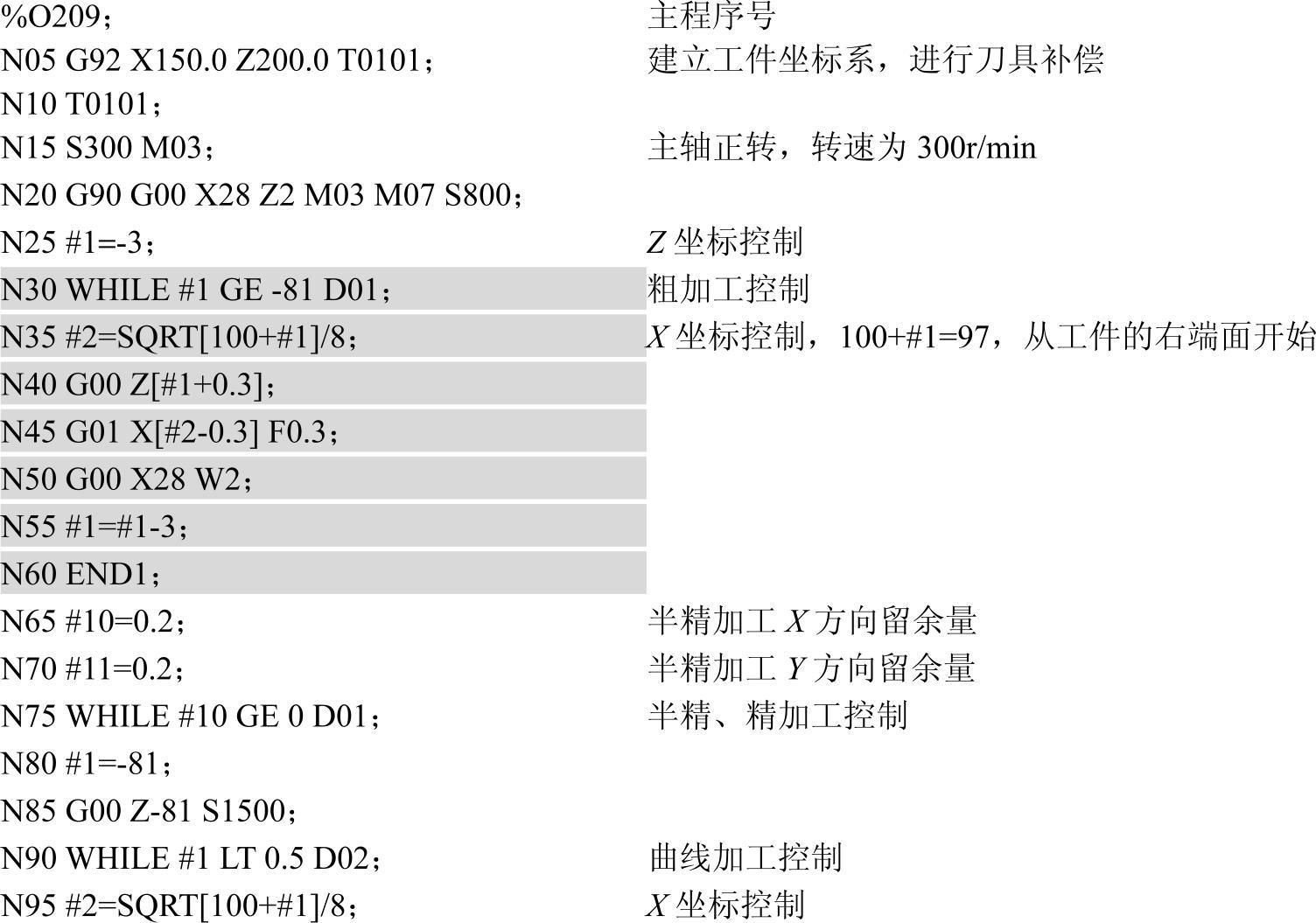

4.加工程序

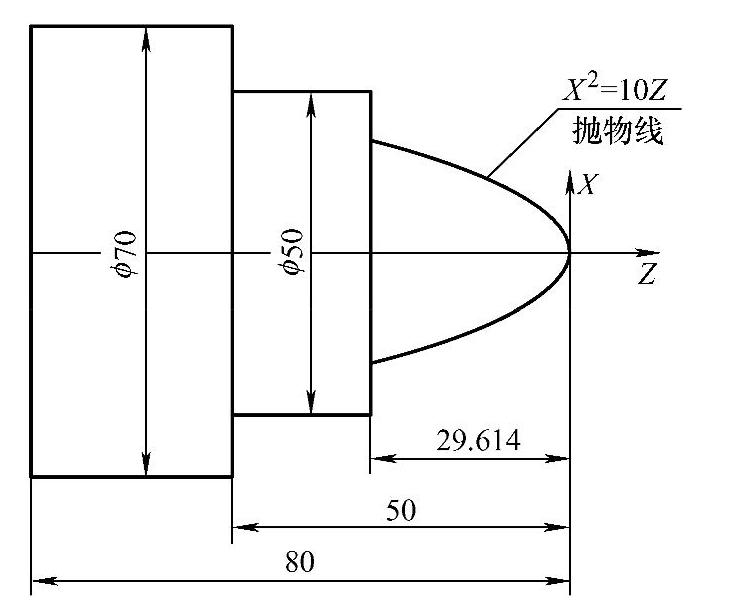

图3-22 抛物线零件

5.容易产生的问题及注意事项

1)预钻φ30mm内孔,在保证余量足够的情况下预钻孔尽可能大,这样加工内孔的刀杆可较粗,刚性好,即刀杆应在不碰孔壁的前提下尽量粗些为宜。

2)车刀的刀尖应尽量与车床主轴的轴线等高。

3)刀杆伸出刀架的距离应尽可能短些,以改善刀杆刚性,减小切削过程中可能产生的振动。

6.练习题

编写图3-22所示抛物线零件的加工程序,毛坯为φ100mm×80mm的实心件,其中编程原点在工件右端面处,并以Z作为变量,其范围为−29.614~0。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。