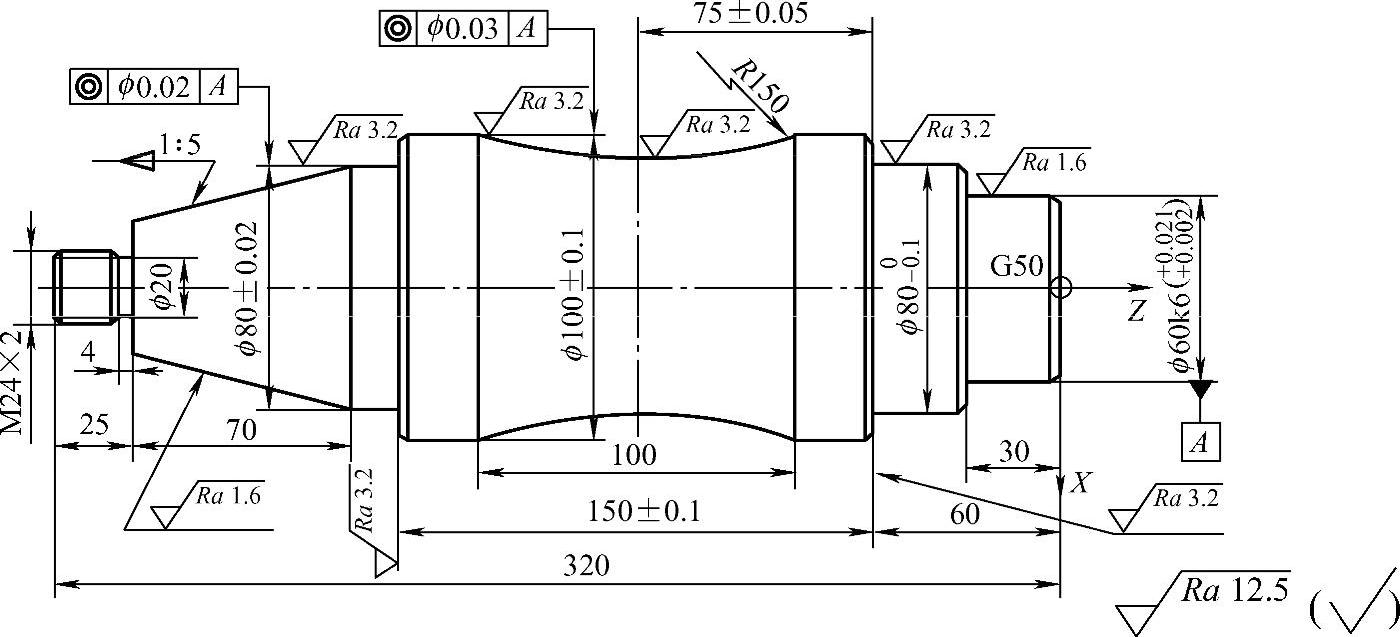

图3-5所示为多段直线与圆弧母线回转件,其材质为40CrMoV,毛坯为φ120mm×350mm的锻件,调质处理至200~260HBW。试分析零件的加工工艺并编写数控加工程序。

图3-5 多段直线与圆弧母线回转件

1.工艺分析

根据零件轮廓情况及尺寸要求,零件不能一次装夹完成全部加工,必须进行两次装夹,工艺过程如下:

(1)首先将零件全部粗加工 由于毛坯经调质处理,粗加工时应留半精加工余量,直径留余量5mm,端面留余量3mm。此加工也可安排在卧式车床上完成。

(2)加工零件的左端 精加工零件的左端φ60mm、φ80mm、φ100mm和R150mm等尺寸。采用“一夹一顶”的装夹方式,夹左端φ80mm外圆顶右端,必要时,在两端适当位置车削工艺找正带,右端架中心架,车平右端面,修中心孔B3.15/10,再用顶尖定位,工件坐标系及坐标原点设定如图3-5所示。

(3)右端精加工后,零件调头装夹,精加工左端 用卡盘夹右端φ80mm外圆处(垫铜皮,以免伤表面),顶左端,按已加工面,打表找正工件φ100mm外圆,径向圆跳动量应不大于0.03mm。必要时在工艺找正带上架中心架,然后车平端面,修左端中心孔为B3.15/10,再以顶尖定位,复查φ100mm外圆的径向圆跳动量。

对刀后用程序加工M24×2、φ20mm、φ80mm锥度和外圆至图样要求,特别注意测量尺寸(150±0.1)mm,应保证合格。

2.刀具选择

(1)刀具材料的选择 由于工件材料为40CrMoV,属于中碳合金钢,调质后的强度和韧性较好。所以应选择YT30,适当增大前角和后角,这样才能达到零件的精加工要求。

(2)刀具种类 加工右端时R150mm圆弧要采用93°偏头(仿形)外圆车刀,以避免加工圆弧时产生干涉。加工左端时,采用93°外圆车刀加工锥面和外圆,采用60°螺纹车刀车M24×2螺纹。常用米制螺纹切削的进给次数与背吃刀量见表1-7。

3.数控加工程序(https://www.xing528.com)

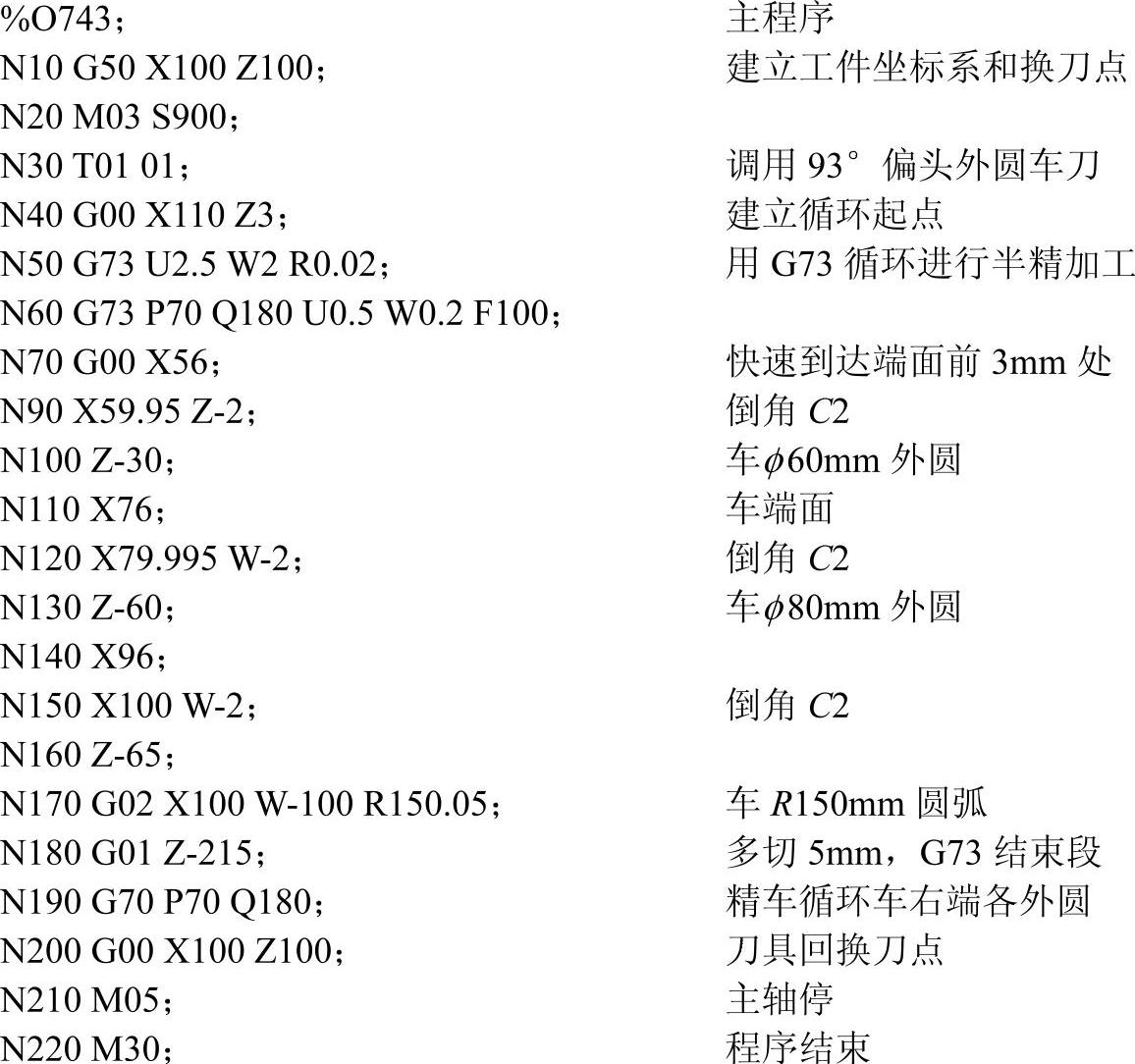

1)加工右端各外圆时,用G73循环进行半精加工,再用G70循环进行精加工。程序如下:</ID=1>:;

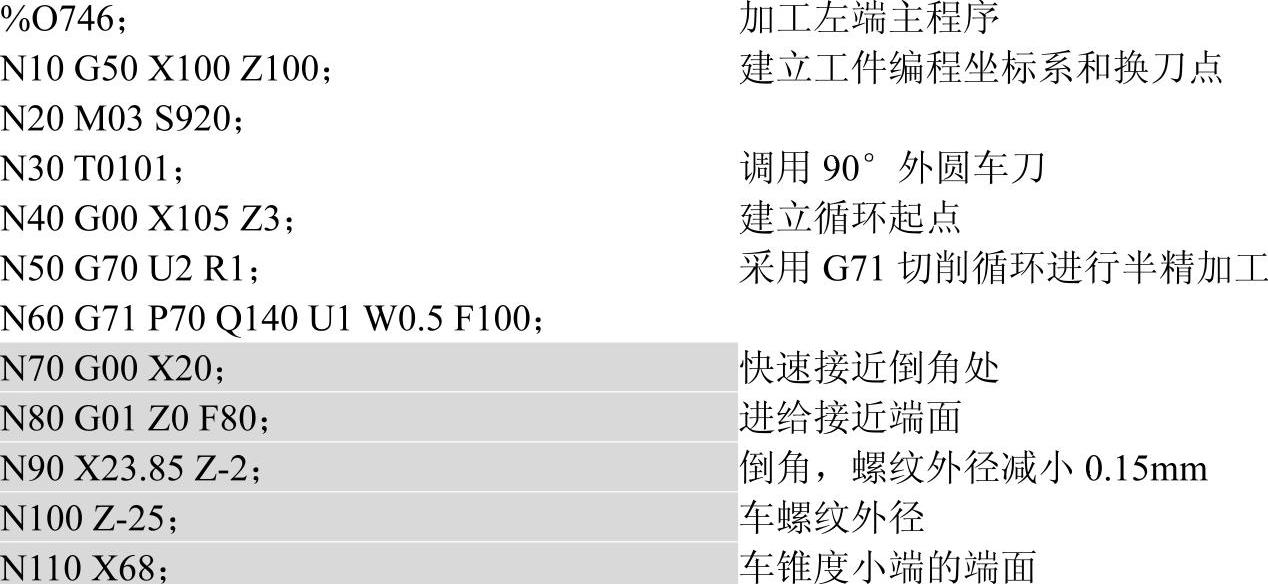

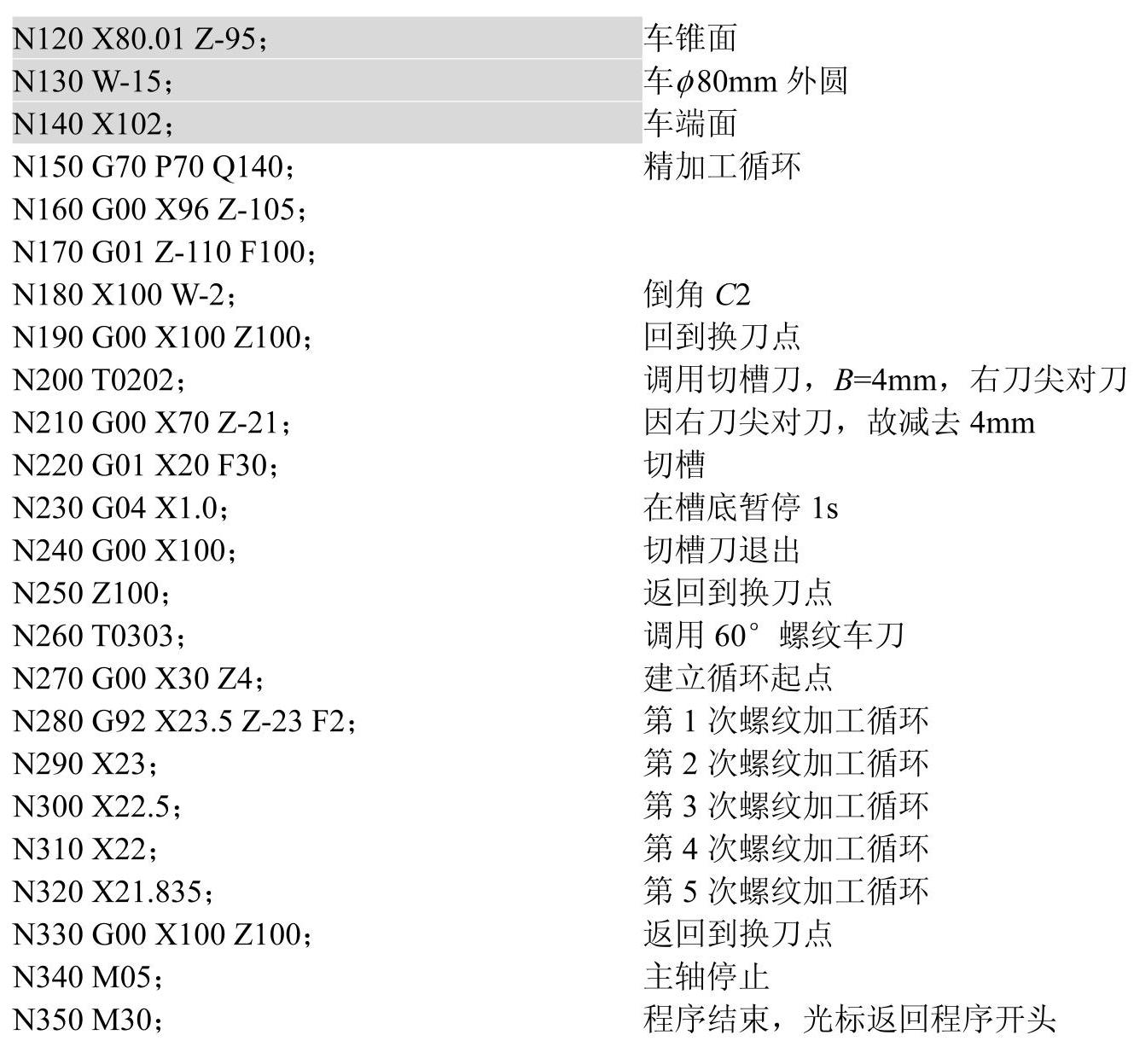

2)工件调头加工左端锥面。程序如下:

点评

1)审图是工艺分析与程序编制之前的必要步骤,应从如下几个方面进行:

①检查零件图的完整性和正确性,零件视图是否正确、足够,几何元素的给定条件是否充分,表达是否直观、清楚,绘制是否符合国家标准。

②分析加工精度、技术要求及定位基准。

2)工艺分析应从如下几个方面进行:

①检查各要素的形状是否简单,加工面积是否小,规格标准是否统一。

②检查刀具是否容易进入,退出和顺利通过加工表面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。